冲切

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第572页(3758字)

(一)设备

1.冲床

在设计塑料板材的冲切工艺时,应计算冲裁和冲孔所需要的力及压紧力等,借以选择冲床,并指导模具的设计。

(1)冲裁力和冲孔力的计算

式中 F1——冲裁和冲孔所需要的力(kg)

σ5——直径大于10mm的圆形工件冲切时的剪切强度(kgf/an2)。所用冲模的刃口锋锐。采用最小间隙,其值为材料厚度S的1.5~2%。温度为20±2℃

A——分离面的实际面积,根据制件厚度和周长算得(cm2)

K——考虑过程的实际条件和一系列结构技术因素影响的系数。K=k1·k2·k3·k4·k5

k1——和孔的尺寸有关的系数

k2——考虑形状的系数

k3——考虑凸模直径和材料厚度之比( )影响的系数

)影响的系数

k4——考虑冲孔的凸模端形状的系数

k5——和材料温度有关的系数

表9-1-7K值表

注:1.在预热模中冲切时,所列系数应乘以0.9。

2.预热冲切时,k1不考虑。

3.在低于100℃冲切时,所列系数应乘以1.1~1.5。

(2)单位压紧力

式中 F2——压紧力(N)

σ1——分离面上的单位压力(N/m2)

A——材料分离面的面积(m2)

硬聚氯乙烯的单位压紧力如表9-1-8。

表9-1-8 冲切硬聚乙烯板材时的单位压紧力

(3)从凸模上卸下制件的力

式中 F3——从凸模上卸下制件的力(kgf)

kc——比例常数

F1——冲裁和冲孔所需要的力(kgf)

表9-1-9 常数kc的数值

注:皆不预热。若预热,应将kc之值乘以系数0.6~0.7。

(4)推料力和推废料力

式中 F4——推出制件和废料所需的力(kgf)

kn——比例常数

F1——冲裁和冲孔力(kgf)

2.冲模

表9-1-10 常数kn的数值

注:所列n值,适用于凹模口的高度为5mm的情况,当高度增加或减小时,kn亦应随之增加或减少10~20%。

一般采用裁切模和对冲模。

(1)裁切模

图9-1-9是冲垫圈的裁切模。

图9-1-9 固定在成组模底座上的裁切模

1-支承板 2-卸料装置缓冲器 3-带螺纹的壳体 4,5-凸模 6-套 7,8-顶料器

冲裁是在垫板上进行的,不用阴模。对热塑性塑料,该模具的阳模尖角为18~25°。

(2)对冲模

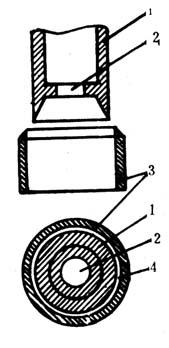

对冲模是由阳模、阴模、卸料器、弹簧及其它附件组成的。图9-1-10是圆形对冲模结构示意图。

图9-1-10 圆形对冲模结构示意图

1-阳模 2-卸料器安装孔 3-阴模 4-间隙(一般用与阳模直径的百分比表示)

(3)对冲模的要求

阳模、阴模和卸料器的工作表面粗糙度,不应低于1.6~1.8。

为获得优质制件,必须使阳模,特别是阴模的刃口保持应有的锋利。在制得2000~2500个制件后,应将阴模再磨去0.05~ 0.08mm。新的或磨过的阳模,应通过开空车或腐蚀的方法,使刃口稍钝一些,并除去毛刺,但阳模的钝口不得超过0.02~ 0.03mm。

阳模进入阴模的深度,不应超过0.5~0.8mm。

单边间隙数值,应不大于冲切制件厚度的1.5~2%。

间隙与剪切应力(1)的关系如图9-1-11。

图9-1-11 间隙与剪切应力的关系

冲切速度:10mm/min 温度:20℃

(二)冲切条件

1.一般工艺条件

图9-1-12和9-1-13是温度和冲切速度与剪切应力的关系。

图9-1-14是冲程与剪切应力、温度的关系。

图9-1-15是冲程与剪切应力、速度的关系。

图9-1-12 冲切温度与剪切应力的关系

冲模:12.1×2.5mm2的长方形孔- 材料厚:S=3mm

冲切速度:20×103mm/min 间隙:4.3%

图9-1-13 冲切速度与剪切应力的关系

温度:30C 间隙:4.3%

图9-1-14 冲程与剪切应力及温度的关系

速度:2×10mm/rnin 间隙:4.3%

图9-1-15 冲程与剪切应力及速度的关系

表9-1-11是常温下冲切硬聚氯乙烯板材的范围。

表9-1-11 在常温下的冲切范围

①取决于弹簧的力量。若板材预热,温度提高,厚度可增加。

表9-1-12是冲切工艺条件。

表9-1-12 硬聚氯乙烯较恰当的冲切工艺条件

①排样时,相邻制件之间的最小距离,即废边的最小尺寸。对不重要的制件,最好采用无废边排样。

2.薄塑料的多层冲切

多层冲切法,可用于制造衬垫,各种毛坯、垫板和垫片等不重要的制件。

多层冲切,可使用一般的设备,但模具必须保持应有的锋利。冲切前,应将毛料或条料叠放在一起,并固定之,以免错位。

几层材料一起冲切时,先是下面破坏,然后才是上面,而且,与单层相比,冲切力一般约减少 ~

~ 。

。

多层冲切时的间隙值,与材料硬度和层数有关,一般说来,其合理间隙比单层冲切有所增加,平均每一层增加10%。