特种固结工艺

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第366页(6483字)

6.3.3.1 注射成形

注射成形是一种固结金属粉、陶瓷粉以及金属陶瓷粉的特殊方法,可用于生产新型的粉末冶金零件,常规粉末冶金法用的粉末粒度为100μm,而注射成形使用的粉末粒度为10μm,且使用大量的热塑性粘结剂,以便将粉料注射到成形模中,施加于注射成形模的是低且均匀的等静压力,除非需要后续整形或精整,否则,不再使用压制压力.

用注射成形可制造形状复杂、强度较高且较均匀的零件,最适合的是小型(小于20mm)构型复杂的零件,尺寸公差一般为±0.3%,甚至可达±0.1%,注射成形零件的典型密度范围为93%~97%理论密度,因此其强度和延伸率都接近于相应的锻轧材料,且各向同性.

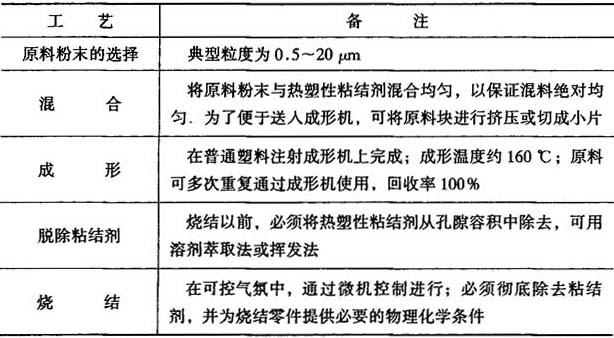

注射成形的工艺过程包括原料粉末的选择、混合、成形、脱除粘结剂以及烧结等工序(表6-49),脱除粘结剂是一道复杂且昂贵的工序,烧结后的零件可以像任何锻造金属零件一样进行焊接、镀敷或其他处理,烧结零件中的孔隙小并且是孤立的,故可将它们热等静压到很高的密度,而不需装在包套中热等静压.

表6-49 注射成形工艺

6.3.3.2 热压

全密实金属粉末压坯可用热固结工艺来制龋并且其显微组织是可控的,不同于常规粉末冶金工艺那样先加压成形后加热烧结,热固结是同时加压与加热,热压时,模具赋予压坯以所需的形状,压力是沿一根轴线或从各个面、单向或双向、静力学或动力学地作用于加热的粉末。需要用可控气氛来防止热的粉末或预成形坯被空气氧化或氮化.

在热压中,施加的压力是主要工艺变量,而“加压烧结”的着重点是热处理过程,热压金属粉末制品包括硬质合金拉伸模、轧辊及耐磨零件,热压铍与氮化硅,热压铜粉、铁粉以及铜和金的压坯,还有热压青铜粉、黄铜粉以及添加有碳的铁粉等.

虽然用热压工艺可以制造高质量制品,但对于钢、黄铜及其他普通金属,因其生产速率低,需热模装料,压坯容易焊接在金属模壁上,模具容易磨损以及需要保护气氛等缺点,从经济角度看,热压是不可取的.

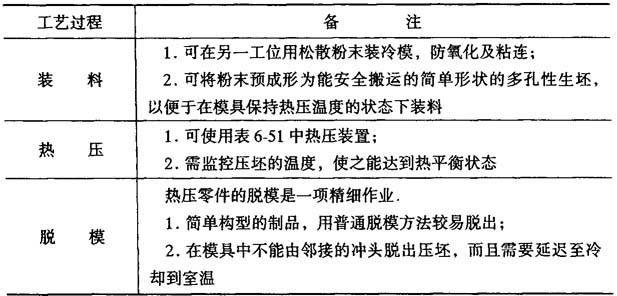

热压工艺过程包括装料、加压加热及脱模,如表6-50所示.

表6-50 热压工艺过程

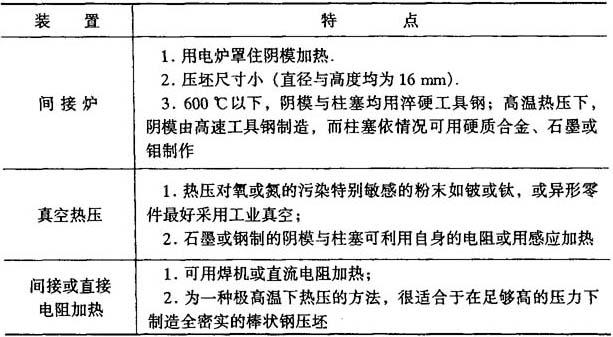

表6-51 热压装置

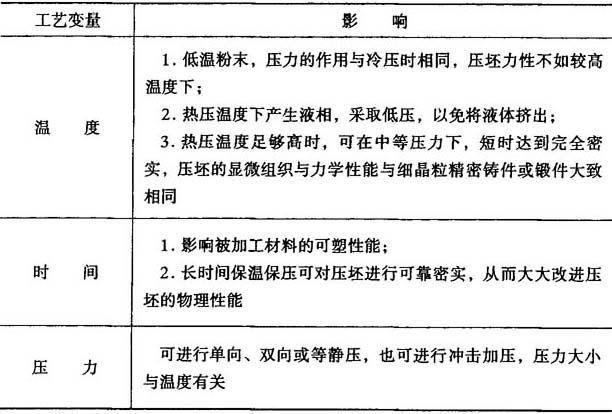

粉末压坯是经塑性变形、蠕变及扩散达到完全密实的,热压压坯的质量取决于3个工艺变量间的关系,即压力、温度和时间,这些变量对制品的显微组织、物理性能、尺寸精度及表面状态都有重大影响,它们借助于颗粒重排和塑性流动固结压坯,因此,要获得最佳效果,三者之间需互相补偿,如表6-52所示.

表6-52 热压压力、温度和时间

大多数金属粉与金属合金粉都会与氧发生强烈反应,有时也与氮发生反应,因此材料在高温下必须位于一可靠环境之中,最初用的是氢或包括分解氨在内的氢-氮混合气体,近年来,危险性小、较易处理的气体,如高度干燥的氩或混有少量氢的氩气,使用越来越多.

6.3.3.3 热挤压

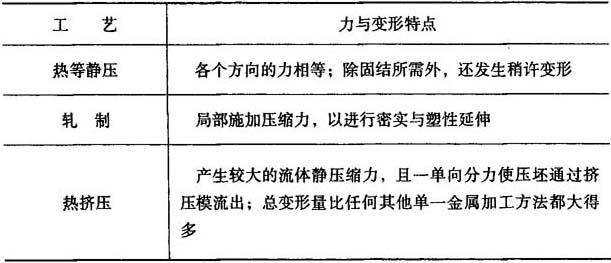

热挤压是将热压与热机械加工结合起来,以制取全密实制品,表6-53将热挤压中发生的变形形式与热等静压、粉末轧制进行了比较.

表6-53 热挤压、热等静压、粉末轧制比较

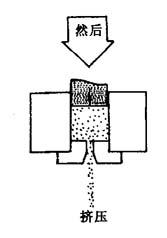

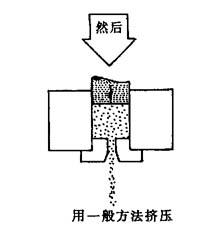

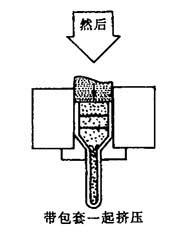

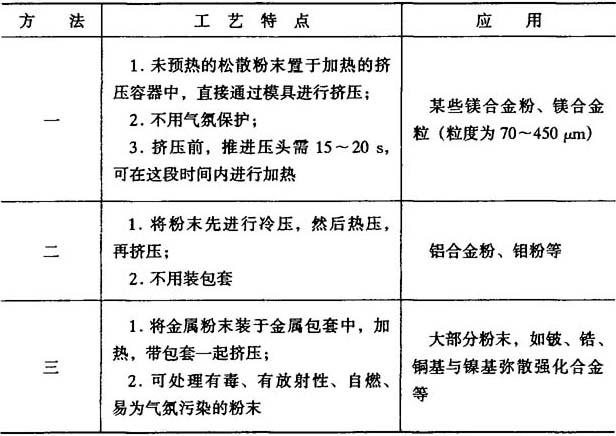

粉末热挤压有3种基本方法,如图6-10所示,表6-54列出各种方法的工艺特点及其应用.

图6-10 热挤压法

表6-54 粉末热挤压的基本方法

6.3.3.4 大气压固结

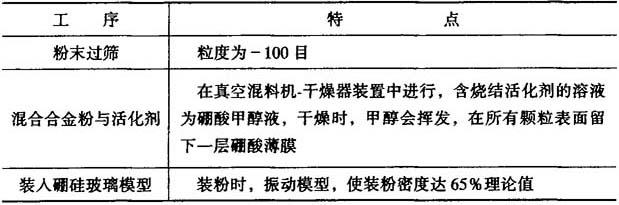

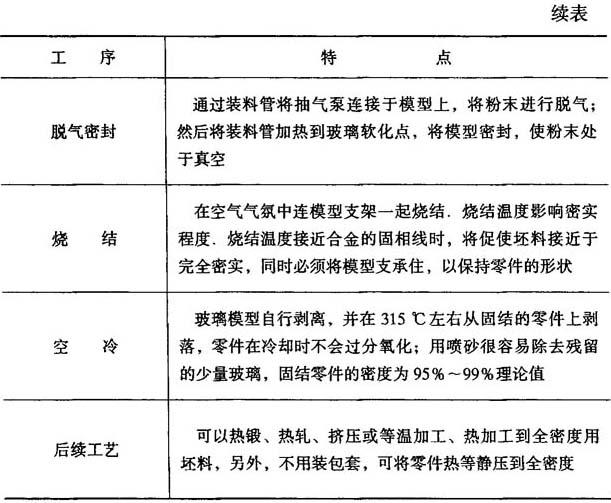

大气压固结法(又称CAP法)采用的是优质氩气或氮气雾化粉作原料,粉末呈球形且含氧量低,用大气压固结以前,将粉末进行过筛,常用粉末的粒度为-100目,使用目数较小的粉末,由于其冷却速率较高,从而可以有效地利用合金元素,并且可以更加细化显微组织,CAP法制造工序如表6-55所示.

表6-55 cAP法制造工序及特点

CAP法制造工艺简单,只要有标准的空气气氛烧结炉就行,因而成本较低,它使用玻璃模型,比相应的金属包套便宜,由于玻璃模型是整体的,从而不需要焊接,无潜在泄漏,且真空脱气较快较彻底,玻璃模型具有自行剥离的特性,而金属包套需用机械加工、磨削或化学方法除去,所以亦使CAP法便宜.

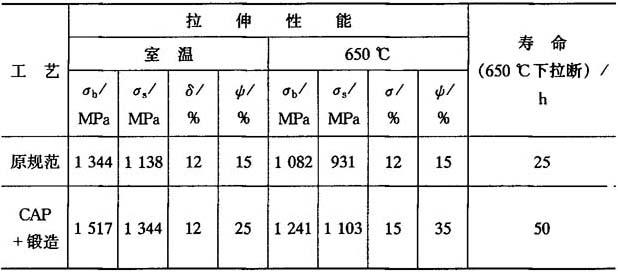

用大气压固结的大部分材料是工具钢及高温合金,用该法制成的工具钢坯料,后经热加工成异型材,其显微组织优良,热加工性、磨削性能均优于普通铸造或锻轧的材料,CAP法加锻造制造的粉末冶金高温合金(如喷气发动机零件),其室温与高温拉伸性能和应力-断裂值都超过了要求值,直接时效的材料,因该工艺制造的材料中颗粒与颗粒间的冶金结合是完善的,其强度较高,而延性并未降低,如表6-56所示.

表6-56 Inconel 718的力学性能比较

6.3.3.5 Ceracon工艺

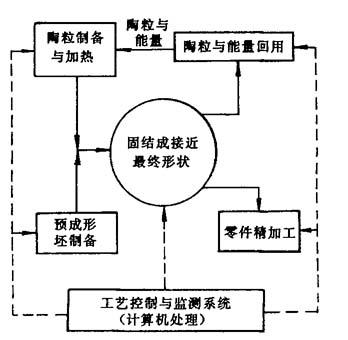

Ceracon工艺是在准等静压条件下将多孔性金属预成形坯固结到理论密度,即利用颗粒状陶瓷介质将压力从推进的压机压头传递给粉末冶金预成形坯,术语“Ceracon”源于陶粒固结,其工艺流程为图6-11,若选择的工艺变量合适,可达到100%理论密度.

图6-11 Ceracon工艺的流程图

这里,作为介质的陶瓷粒是一个重要的参数,在固结的温度与压力范围内,要求陶粒形状合适,内摩擦校即特性类似气体;预成形坯材料在化学上必须相容,即安定不发生反应;密度要使得能在流态床炉中进行加热;保持硬度,特别是高温硬度;陶粒还应抗烧结以及抗破碎.

用Ceracon法可固结各种各样的异种零件与材料,如低合金钢、不锈钢、镍基高温合金、铜与黄铜合金以及工业纯钛与钛合金,除去预成形坯与陶粒相互发生化学反应或固结温度太高以致无适当的陶粒可用者外,各种材料Ceracon法皆适用,制品力学性能取决于所用的粉末的质量,氧、非金属夹杂物或其他杂质的存在都影响其最终力学性能.

Ceracon法可固结各种几何形状的多种零件,并已成功地用于各种五金件、航天与医疗制品,如开口扳手,各种直、斜齿轮,内燃机用的连杆,有孔、内花键及凹槽的零件等.

6.3.3.6 喷雾沉积

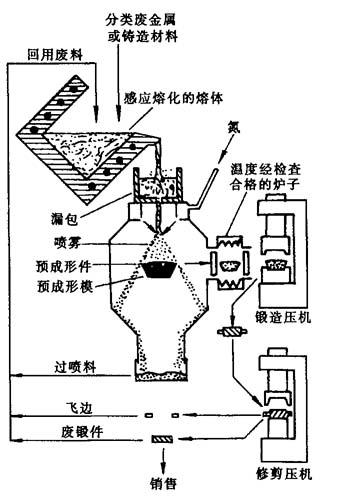

粉末的熔化——喷雾沉积包括各种各样的材料与制品形状,用堆集喷雾金属粉末制造预成形件,随后再将这些预成形件与坯料固结成异形材,图6-12所示为由喷雾成形的预成形制造零件的OSprey工艺,其生产设备包括感应熔化设备和预成形生产设备(包括一个雾化器、一个处于惰性气氛环境中的喷雾室、一台使过喷料再循环使用的旋风集尘器、一台雾化时操纵和使模型定位用的液压装置、成形预成形件用的模型以及仪表等).

图6-12 由喷雾成形的预成形制造零件的Osorey工艺

Osprey工艺的原理是将合金熔化,在惰性气氛(通常使用N2或Ar)环境中将合金气体雾化,使雾化的液滴聚集于模型(组)中,并在模型中进行最终凝固。凝固时,颗粒的焊接使模型中的合金聚集,用这种合金堆积制成的预成形件,其密度不低于96%,通常皆高于99%理论密度,然后,将预成形件固结到全密实以及成形为轧材或接近最终形状的零件,模型通常是铜制水冷的,也可用高温陶瓷.

用Osprey法加工的合金有不锈钢、高速钢、镍基高温合金、高合金铁基材料、Stellite合金、复合材料,高温合金的O2的质量分数一般为2×10-5~4×10-5,通常用Osprey法加工的合金其物理与力学性能与锻轧材料相似,而且各向同性,通常,预成形件形状有管状、环状、圆柱状、盘状或简单的坯料状,预成形件的尺寸决定于经济状况和特定产品生产线所拥有的熔化设备、雾化器及惰性气氛室,生产沉积率为10~19kg/min.

另一种工艺是可控喷雾沉积法,其原理与Osprey法相似,但使用的设备是离心雾化,同时,其冷却凝固速率可达1000~1000000℃/s(比一般锭坯凝固时高3个或更大的数量级),因而可制得无偏析制品,其密度约为96%~98%理论密度,用可控喷雾沉积法可制造高合金钢的异型轧材及难成形产品(如高速钢薄板制品),这些制品不存在宏观偏析,同时细小碳化物分布均匀,因而具有很好的热加工性,适于后续热加工工艺.

6.3.3.7 熔浸

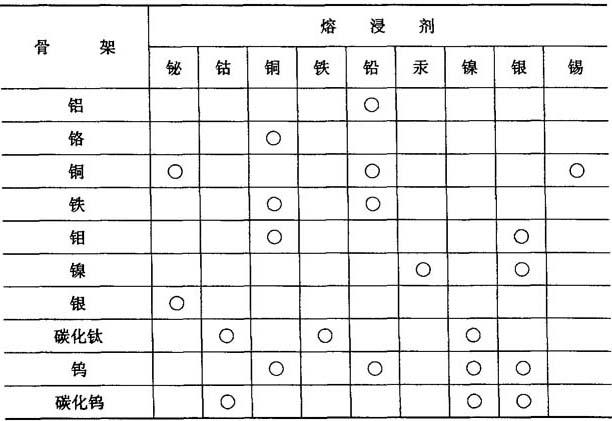

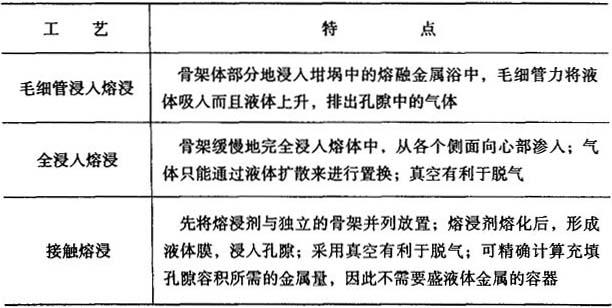

熔浸是金属熔体与多孔性固体外表面相接触,靠毛细管力将液体吸引到内部,从而获得全密实的一种粉末冶金工艺,该工艺不用高的压制或复压压力,也不用随后锻造、轧制或挤压、热压即可获得全密度,熔浸的先决条件是系统的总表面自由能减校这就决定了特定的固-液相系统是否适于熔浸,表6-57列出过去生产中曾使用过或现在工业上仍在使用的二元金属熔浸系统,表6-58列出各种熔浸工艺及其特点.

表6-57 工业上重要的二元熔浸系统

注:“〇”表示工业上重要的组合.

表6-58 熔浸工艺方法及其特点

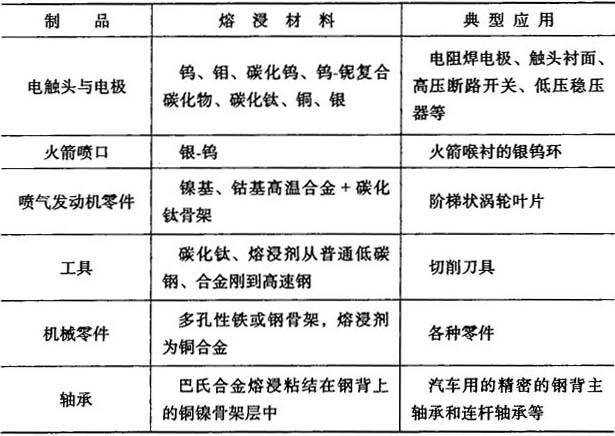

熔浸制品包括电触头与电极、火箭喷口、喷气发动机零件、工具、机械零件等,表6-59列出这些制品的熔浸材料及制品用途.

表6-59 熔浸制品

6.3.3.8 STAMP工艺

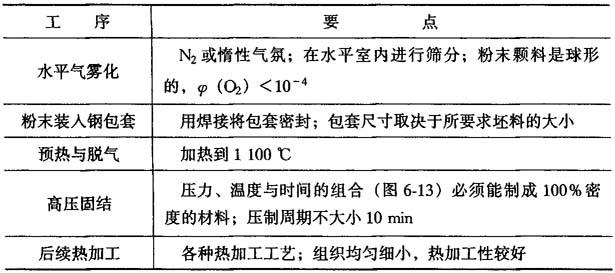

STAMP工艺是在卧式装置中气雾化粉末,随后预热和在高压下快速固结获得坯料半精制品的过程,其制造工艺工序如表6-60,熔炼装置可以是真空感应熔炼炉或空气熔炼炉.

表6-60 STAMP制造工艺工序

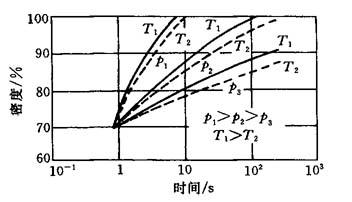

图6-13 使钢粉达到100%密度的压力

(p)、温度(T)与时间的关系p1—STAMP法;p2—热等静压;p3—大气压力下烧结

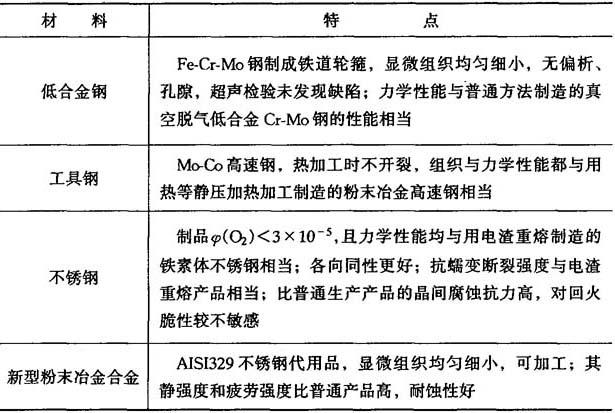

用STAMP法可以制造无缺陷的坯料,其固结态的密度高于理论值的95%,且显微组织均匀,各向同性,材料的成品率极高,适用于由高合金耐热钢、不锈钢及高速工具钢制造的制品,如表6-61所示.

表6-61 STAMP法制造的材料及特点

6.3.3.9 快速全向压制

快速全向压制是一种将高性能预合金粉固结成全密实零件的廉价的独占性工艺,该工艺能重复制造形状复杂或简单的异型零件,从而使之适于制造接近最终形状的零件或预成形坯,由于加热粉末的温度较低,结果制造的制品具有很细的显微组织和极好的力学性能.

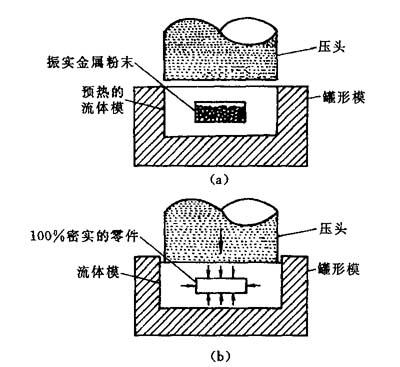

快速全向压制利用一种特殊形式的厚壁粉末包套——流体模,流体模是由充填粉末的型腔(图6-14中所示燃气涡轮盘的形状)与所围绕它的大量的流体模材料(如AISI1020钢)所组成,流体膜材料在固结温度与压力下能够产生塑性流动(对于AISI1020钢,是在827MPa与1095℃下),将压力作用于流体膜外部时,厚壁的作用如同不可压缩流体模元件,并通过它将压力传递给粉末,这些厚流体膜元件使之可固结形状复杂(包括孔、凹角及不规则形状)的零件.

图6-14 锻造压机上的流体模

(a)固结前模具的装料;(b)固结时的模具

快速全向压制工艺最显着的特点是高压、低温、时间短,这对温度敏感的材料(如快速凝固粉末)尤为重要,可使之保持介稳显微组织,从而具有良好的综合性能,同时,用快速全向压制固结的预成形坯可得到全理论密度,且晶粒细,这对于采用具有超塑性性能的制造工艺来制造无裂纹的异形件来说是最为重要的.

用快速全向压制可以制造双金属零件,如在Ti-6Al-2Sn-4Zr-6Mo合金毂上由粉末成形制得Ti-6Al-2Sn-4Zn-2Mo-Si合金翼片,结合完善,连接性能良好,在分界面处分辨不出反应区或扩散区.