O形橡胶密封圈

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第1612页(4795字)

(1)特点

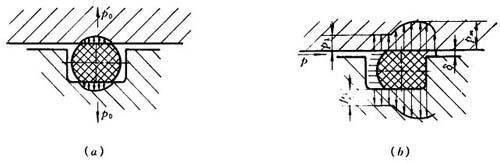

O形橡胶密封圈(简称O形圈),其截面呈圆形,如图26.2-1所示。其材料主要为丁腈橡胶或氟橡胶。它是液压工程中使用最广泛的一种密封件。O形圈主要用于静密封和往复运动密封。用于旋转运动密封装置中的O形圈实例,仅限于低速回转密封装置。如液压挖掘机的中央回转接头的分配阀动密封机构。

一般O形圈在旋转运动密封装置中使用较少。

图26.2-1 O形橡胶密封圈

d1-O形圈内径;d2-O形圈截面直径

O形密封圈与其它型式密封圈比较,具有以下主要优点:

·结构小巧,装拆方便。

·价格低廉,体积小。

·既可用作动密封件,也可用于静密封。

·动摩擦阻力比较小。

·使用单件O形圈,可对两个方向起密封作用。

(2)密封原理

A.O形圈用于静密封时的密封原理

如图26.2-2所示。

图26.2-2 O形橡胶密封圈的接触应力分布

(a)空载状态;(b)承载状态

O形圈装入密封槽后,其截面承受接触压缩应力而产生弹性变形。在无液压力的情况下,弹性压缩变形的O形圈,在其自身具有的弹性力作用下,对接触面产生一个预接触应力p0,如图26.2-2(a)所示。而当容腔内充入有压力流体后,则在液压力p的作用下,O形圈发生位移,移向低压侧,并进一步加大弹性变形,紧逼和封闭了密封间隙δ。此刻,作用于密封副偶合面的接触应力,上升为p0+p=pm。从而大大增强了密封效果,如图26.2-2(b)所示。当容腔内的压力介质卸压后(p=0),则由于初始装配时O形圈所具有的预接触应力p0的作用,仍能保证密封装置在卸压后的密封性能。此即所谓O形圈的自封作用。

B.往复运动用O形圈的密封原理

图26.2-3(a)所示为O形圈作用于往复运动滑移面的接触情况。基于油液的粘度及运动速度等因素的作用,沿金属滑移面和密封件间,构成一层粘附力极强的油膜。当轴向外伸出时,油膜与轴一起探出,如图26.2-3(b)所示。而当轴回程时,油膜被残留于密封件的外侧。随着轴的频繁往复运动次数增加,残留于密封件外侧的油膜日益增厚。最后形成油滴从轴面滴下,如图26.2-3(c)所示。形成了O形圈往复运动密封装置的泄漏。

图26.2-3 油膜形成及泄漏情况

C.O形圈“尺寸系列”与“安装沟槽尺寸和设计”及“外观质量检验”标准

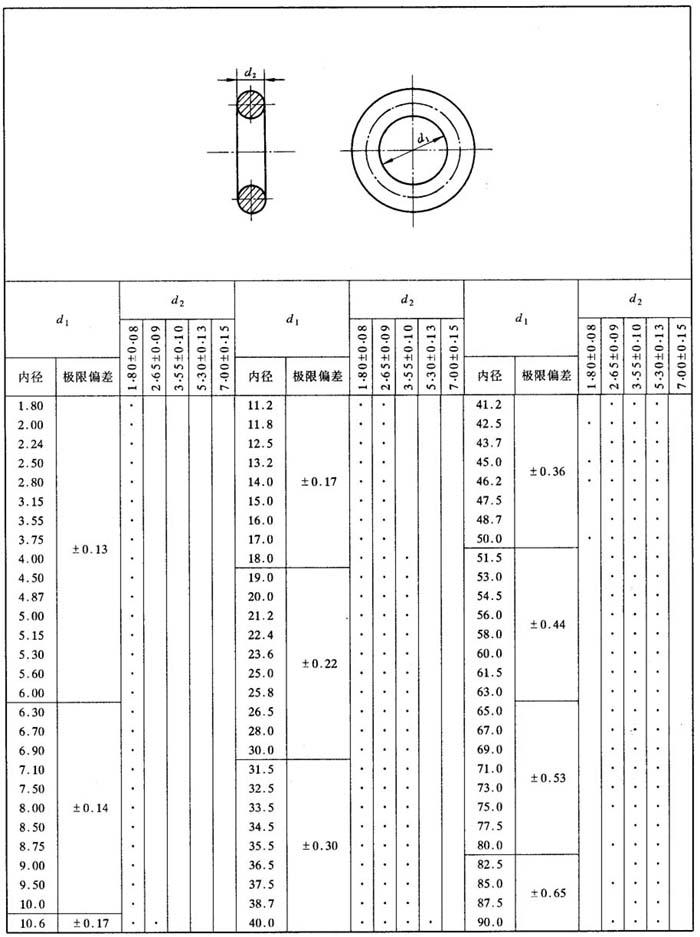

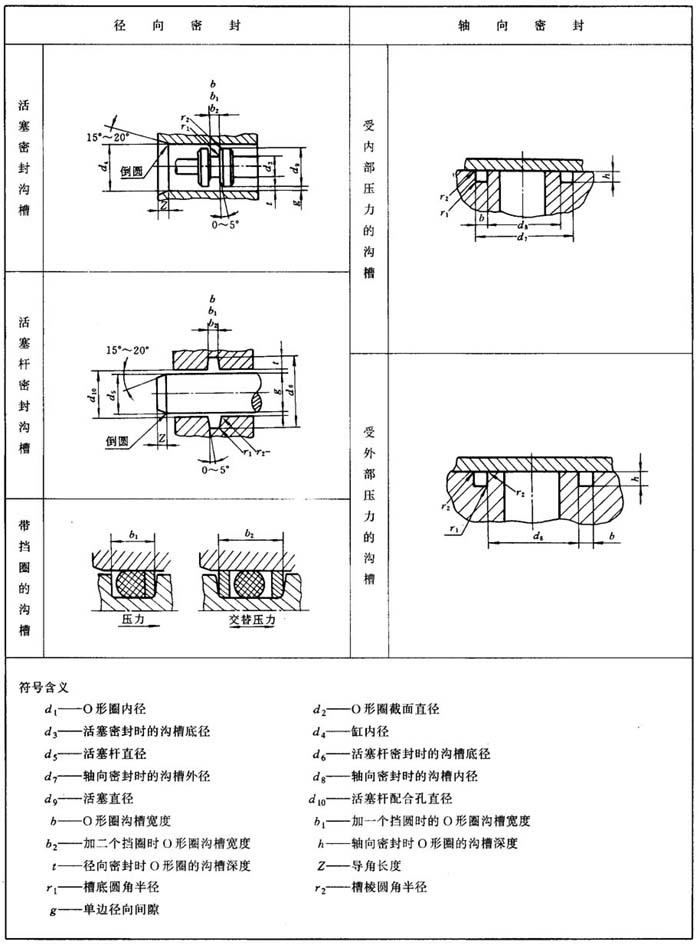

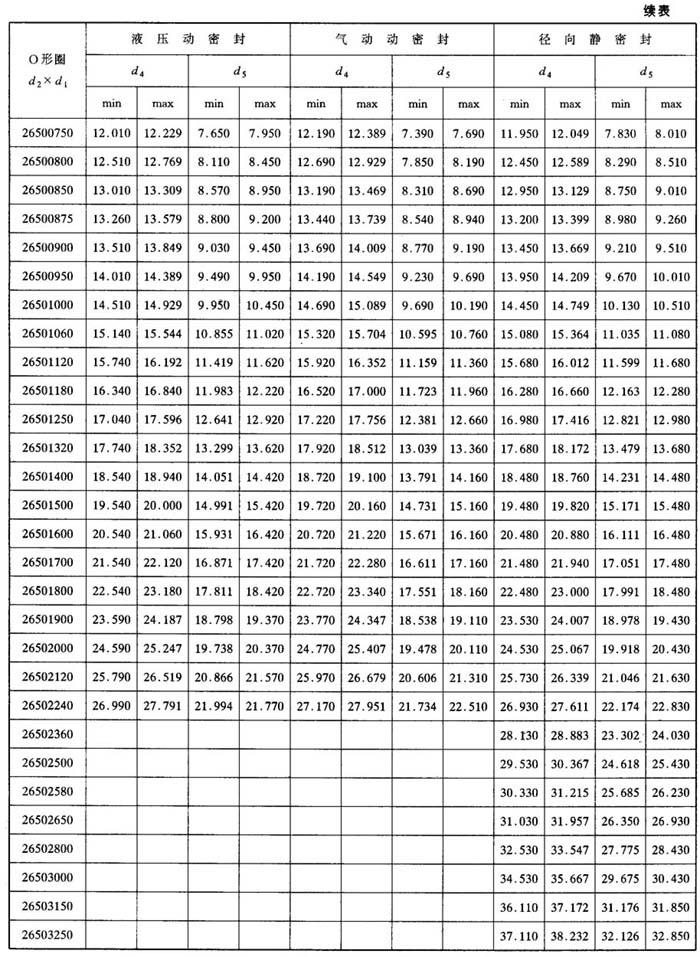

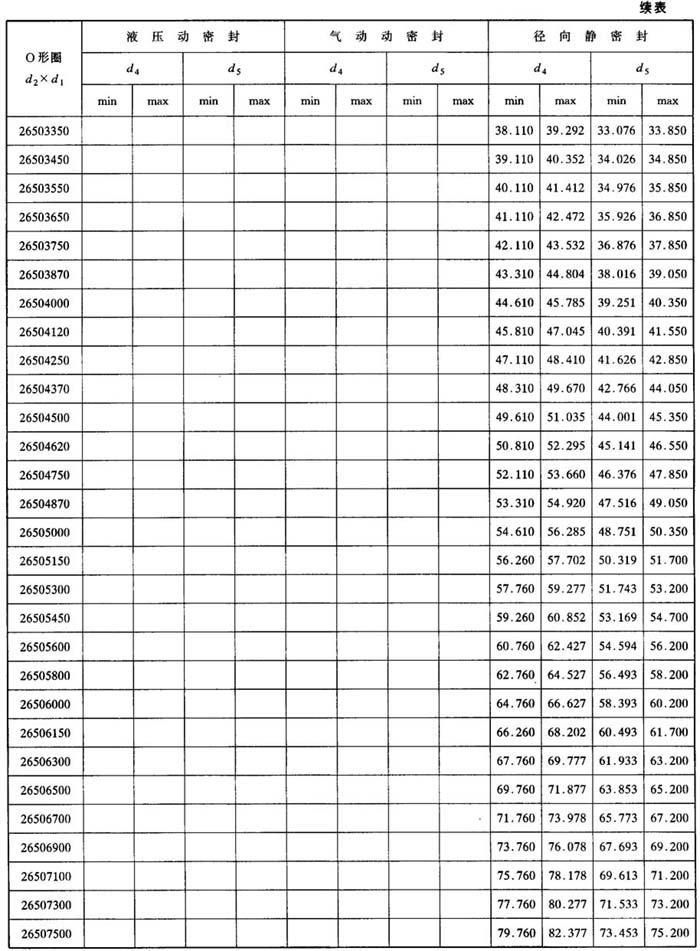

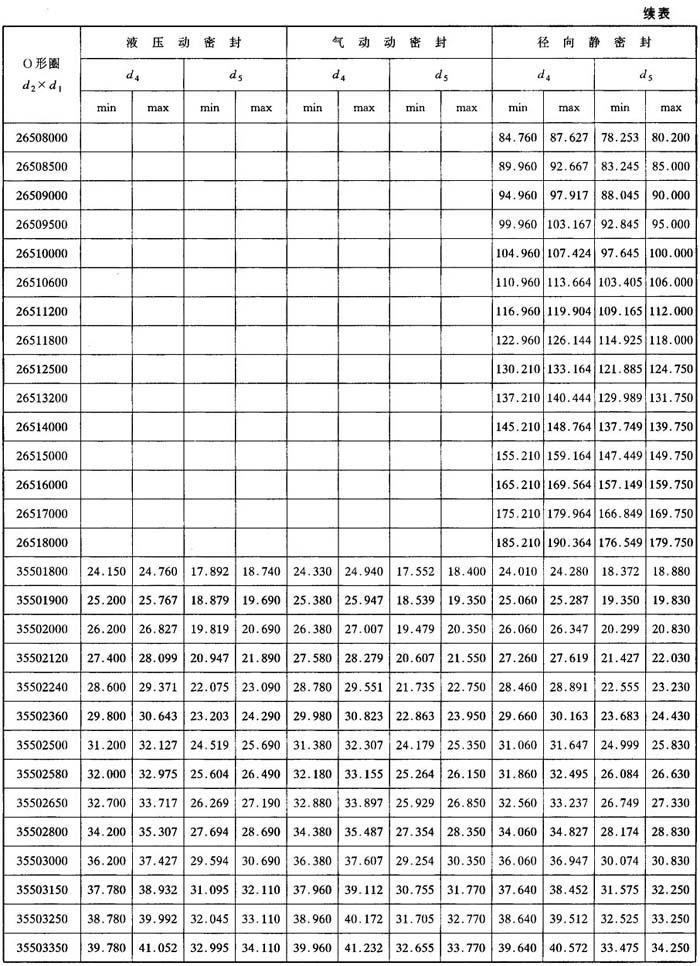

O形圈尺寸系列及公差见表26.2-1。O形圈安装沟槽尺寸和公差、缸径和活塞直径的适用范围分别见表26.2-2(α)、表26.2-2(b)和表26.2-2(c)。

表26.2-1 O形圈内径、截面直径尺寸及公差(摘自GB3452.1-92) 单位:mm

表26.2-2(a) O形圈沟槽型式(摘自GB3452.3-88)

表26.2-2(b) O形圈沟槽尺寸与公差(摘自GB3452.3-88) 单位:mm

表26.2-2(c) O形橡胶密封圈的缸内径和活塞直径尺寸适用范围(摘自GB3452.3-88) 单位:mm

O形圈外观质量检验的国家标准见表26.2-3。

表26.2-3 O形橡胶密封圈表面缺陷的最大允许极限(摘自GB3452.2-87) 单位:mm

D.O形圈的拉伸量α及压缩率εc的计算

对O形圈尺寸与沟槽尺寸的匹配,世界各国的标准都有较严格的规定。设计时若O形圈压缩量选择过小,或加工沟槽时公差波动向压缩量小的方向靠拢,装配后就会引起O形圈的泄漏。如果压缩量选择过大,或加工沟槽时公差波动向压缩量大的方向靠拢,则会导致因压缩率过大而引起橡胶应力松驰,形成密封装置泄漏。同样,O形圈装配后,若拉伸过度,也会造成因密封件过早老化而引起的密封装置泄漏。

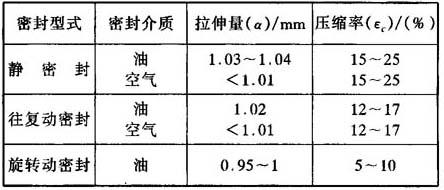

表26.2-4所示为O形圈的拉伸量α和压缩率εc的选用范围。

表26.2-4 O形橡胶密封圈的拉伸量和压缩率的选取范围

表26.2-4中所列数值,亦可通过计算式26.2-1和26.2-2计算得出。式中的符号含义,见图26.2-4所示。

图26.2-4 不同使用条件下的O形圈密封图设计示意图

(a)静密封;(b)活塞往复动密封;(c)活塞杆往复动密封;(d)旋转轴动密封

式中 d2——O形圈截面直径;

D——O形圈内径;D1、D2、D3,如图26.2-4所示;

h——密封件安装腔体的高度;

dc——拉伸后O形圈的实际截面直径

kc——经验常数。低丙烯腈含量(丁腈-18)kc取1.25;中丙烯腈含量(丁腈-26)kc取1.35;高丙烯腈含量(丁腈-40)kc取1.45等。

由表26.2-4可知,动密封的压缩率小于静密封。静密封用O形圈的压缩率极值,不应大于25%(最高35%)。否则压缩应力明显松驰,将产生过大的永久变形。在高温工况中,尤为明显。然而压缩率也不宜过小,否则若装配部位有偏心,就会消失部分的压缩量,也会导致泄漏。

O形圈安装沟槽深度的设计,取决于O形圈所需的压缩率。沟槽的宽度,应由使用条件而定。通常,矩形沟槽的宽度,取O形圈截面直径的1.3~1.5倍。O形圈用于静密封时,压缩量较大,沟槽宽度应取大值。O形圈用于往复运动密封装置时,沟槽的宽度应取小值。若用于旋转运动的密封装置时,沟槽宽度应取O形圈截面直径的1.05~1.1倍。另外,应注意的是O形圈在旋转动密封的工况下,内径因摩擦生热而引起的“焦耳效应”会导致O形圈的内径收缩,这些都是影响O形圈密封质量的因素。

O形圈安装沟槽的宽度B及O形圈安装后与沟槽底面的接触宽度b,也可由计算式(26.2-5)、(26.2-6)计算得出。但此两式只适用于εc=10%~40%的范围内。

图26.2-5是O形圈承受压力在往复运动状态下的应力分布和油膜厚度。

图26.2-5 往复运动O形圈应力分布和油膜厚度

E.挡圈

挡圈的作用 挡圈和O形圈同时使用,其作用是为了防止在承受压力载荷后,O形圈因产生弹性变形而嵌入密封副偶合件间的缝隙。

对于动密封装置,通常当工作压力超过7MPa时,若O形圈承受单侧的介质压力,则应于低压腔一侧加一挡圈。若O形圈双向交替受介质压力,则应于O形圈的两侧,各加一个挡圈使用。加挡圈后的沟槽设计,可参考表26.2-2。

·O形圈用于静密封装置中,当介质压力大于32MPa时,应考虑在低压腔一侧,紧贴O形圈加一挡圈。

·在经常承受脉冲压力的密封装置中,也应采用挡圈,以防止O形圈的异常损耗。

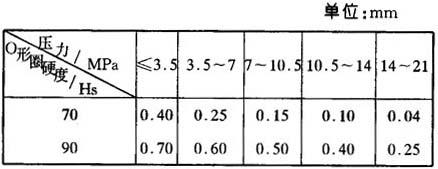

使用挡圈,虽然可以防止O形圈的“挤出”,但会因此增加密封装置的运动摩擦阻力。表26.2-5所示,为O形圈密封装置不使用挡圈时,密封副偶件间的最大间隙允许值。

表26.2-5 不使用挡圈的最大间隙允许值

挡圈的类型 挡圈的类型,如表26.2-6所示。

表26.2-6 挡圈的类型

挡圈的材料 挡圈使用的材料,通常为聚四氟乙烯树脂,或尼龙1010和尼龙6等。若挡圈使用在超高压条件下,则除了要求严格控制间隙尺寸外,挡圈材料应考虑采用巴氏合金之类的软金属材料。

F.安装(图26.2-6)

图26.2-6 O形圈的装配

(a)O形圈通过外螺纹的装配工具;(b)O形圈通过内孔时,孔壁应倒角α;(c)正压静密封沟槽;(d)有负压的静密封沟槽

O形圈的安装质量,关系到密封装置的密封性能优劣和密封件的使用寿命。在安装过程中,不允许O形圈被划伤和位置安装不正,以及O形圈被扭曲等情况发生。同时,装配前各装配偶件必须严格清洗。对于O形圈在装配过程中要通过的偶合面,必须涂敷润滑脂。对径向孔或螺纹的部位,应用护套隔开或采取其它防护措施,使O形圈在装配时不被划伤。

对于有负压或一侧真空的工况,也应采用如图26.2-6(d)所示的防止O形圈被吸入孔口的防护沟槽。