电液位置控制系统

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2067页(2920字)

设有一数控机床工作台的位置需要连接控制,其技术要求

指令速度信号输入时引起的速度误差为

ev=5mm

干扰为位置输入时引起的位置误差

epf=±0.2mm

给定设计参数为

工作台质量 m=1000kg

最大加速度 amax=1m/s2

最大行程 S=50cm

最大速度 v=8Cm/s

工作台最大摩擦力 Ff=2000N

最大切削力 Fc=500N

供油压力 ps=6.3MPa

反馈传感器增益 Kf=1V/cm

确定系统的主要参数。

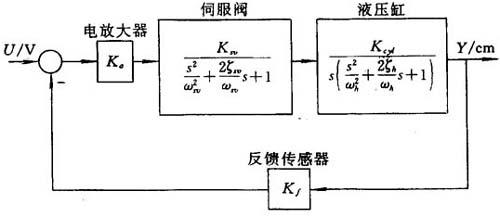

(1)确定系统方案

采用图34.4-1的伺服阀控制液压缸的系统结构。

图34.4-1 伺服阀控制液压缸系统

(2)确定工作台速度和负载力的关系

负载力由切削力Fc摩擦力Ff和惯性力Fa等组成。惯性力Fa按最大加速度考虑

Fa=mamax=1000N

系统在最恶劣的负载条件下工作时的总负载力F=3500N。工作台速度和负载力的关系曲线如图34.4-2所示。

图34.4-2 工作台速度和负载力的关系曲线

(3)确定液压缸有效工作面积A和结构尺寸D,d令负载压力 ,因为F=ApL,所以

,因为F=ApL,所以

现确定液压缸活塞直径D及活塞杆直径d。因为 ,取d/D=0.5代入上式得

,取d/D=0.5代入上式得

D=3.75cm,圆整取D=4cm,d=2.2cm

校核有效工作面积A得 A=8.04cm2,取A=8cm2。

(4)确定伺服阀规格

最大速度工况时负载压降为 MPa

MPa

伺服阀压降△pv=ps-pL=1.925MPa

负载流量qL=vm×A=3.84L/min

查伺服阀样本,阀压降7MPa,额定电流IR为30mA时,流量为8L/min的伺服阀就可满足pv=1.925MPa,输出流量qL>3.84L/min的要求。

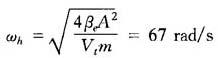

(5)确定系统传递函数

伺服阀控制液压缸系统的方块图如图34.4-3所示。

图34.4-3 伺服阀控制液压缸系统方块图

(A)电液伺服阀的传递函数

额定流量8L/min的伺服阀在供油压力ps=6.3MPa时的空载流量为7.6L/min,阀的增益为

伺服阀生产厂提供了ωsv=600rad/s,ζsv=0.5的数值。

电液伺服阀的传递函数

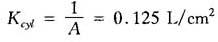

(B)液压缸的传递函数

取Kce=0.0258cm5/s·N,代入ζh式中得

所以得到液压缸的传递函数为

(C)反馈传感器的传递函数

Gf(s)=1V/cm

(D)电放大器的传递函数待定

Ga(s)=Ka

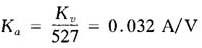

(E)系统的开环增益

Kv=KaKsvKcylKf

=Ka×4216×0.125×1=527Ka

根据系统判别稳定条件2ζhωh=0.276ωh,Kv应<2ζhωb,取Kv=0.25ωh=17rad/s代入前式得

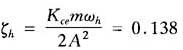

(6)系统波德图

绘制的系统波德图如图34.4-4所示。

图34.4-4 系统波德图

从图中可见,系统频宽f-3dB时,稳定裕量为5dB和90°。

(7)计算系统稳态误差

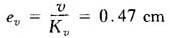

·指令输入最大速度v=8cm/s时的误差为

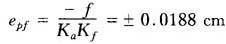

·干扰输入引起的误差:干扰有伺服放大器温度零飘、伺服阀的零飘和磁滞及执行元件的不良灵敏度等,将其总和折合成伺服阀输入电流的干扰为f=±0.02IR,对这个干扰来说,系统属于O型,当其在一段时间内为常量时,系统的位置误差为

可见,系统达到了原定设计指标。