谷物联合收割机液压系统

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2353页(5613字)

谷物联合收割机是用于收获小麦、水稻、玉米、大豆等谷物的自走式农业机械,可一次性完成收割、脱粒、分离、清筛等作业,最后将干净的谷粒送入粮箱存放,并不定时通过搅粮搅笼将谷粒卸到运粮车上,达到收获的目的。谷物联合收割机的外形如图40.2-1所示,整机主要由发动机、收割部分、脱谷部分和行走部分组成。谷物联合收割机在收割过程中会遇到各种各样的复杂情况,如作物生长,有疏有密、有高有矮;田块地表有的平整有的坑洼,还有田埂;田块,有的比较平直有的坡度较大等。要保证机器能正常作业,并有较好的收获质量,要求联合收割机的液压系统能满足作业速度易于控制;割台和拨禾轮高度易于调整,特别是割台具有手动和自动控制的功能;在坡度较大田块作业时,还应具有机架水平自动调节的功能。谷物联合收割机液压系统包括液压转向、液压操纵、液压分离、液压制动和行走液压驱动5个部分。

图40.2-1 联合收割机外形图

1-割台;2-拨禾轮;3-卸粮搅笼;4-导向轮;5-驱动轮

(1)液压转向系统

液压转向系统控制联合收割机转向机构实现机器转向,其工作原理见图40.2-2a,由双联齿轮泵3的其中一路压力油,经全液压转向器4操纵转向液压缸5,通过转向机构实现机器转向。全液压转向器上装有安全阀4.1,以保证液压转向系统的安全。此外还在转向液压缸两腔的油路中,并联两个安全阀4.2、4.3,其作用为当转向器处于中间位置时,转向液压缸两腔封闭,当转向轮突然受到外界负载(例如大石块等障碍物)干挠时,使转向液压缸一腔受压缩,压力油经安全阀、单向阀进入液压缸另一腔,保护液压元件和管路(特别是高压胶管)不受损坏,避免车辆发生事故。全液压转向器,为摆线转阀式开心无反应型,即在方向盘不转动时转向器处于中间位置,压力油经转向器回油箱(如图中所示),故为开心;此时转向缸两腔封闭,道路阻力变化情况不能通过转向缸反应到方向盘上,故为无反应。当方向盘转动时,转向器处于动力转向位置,压力油经转向器进入转向缸(左腔或右腔),实现机器转向;方向盘停止转动,则靠转向器内机械反馈机构使转向器回至中间位置,转向停止。如果转向油路出故障或发动机熄火,转向系统可实现人力转向,即方向盘转动带动转向器中的计量泵旋转,将转向液压缸一腔的油(左腔或右腔)输送到另一腔(右腔或左腔)实现机器的转向。

(2)液压操纵系统

液压操纵系统控制联合收割机割台的升降,拨禾轮的升降和水平调节,行走无级变速(由单作用液压缸操纵三角皮带轮改变直径实现),脱粒滚筒无级变速(原理同前),卸粮搅笼回转等。其工作原理见图40.2-2(b),此系统属于开心系统,即手动多路换向阀1处于中位时,双联齿轮泵3另一路压力油经手动多路换向阀流回油箱。当操纵多路换向阀手柄时,则压力油流向一组或多组液压缸,完成各自规定的动作,实现所需的功能。液压缸总共有6组,即割台升降液压缸6,行走无级变速液压缸7,卸粮搅笼回转液压缸8,拨禾轮升降液压缸9,拨禾轮水平调节液压缸10,脱粒滚筒无级变速液压缸11。由于多路换向阀为并联油路,因此可独立操纵每组液压缸而互不干扰。6组液压缸中,其中拨禾轮升降液压缸9为单作用式串联同步缸,拨禾轮水平调节液压缸10为双作用式串联同步缸,工作时可实现同步。在割台升降系统和脱粒滚筒无级变速系统均并联了一个蓄能器,构成压力平衡回路,其作用为在油路切断时维持一恒定的推力,另外在割台下降和滚筒转速下降时起缓冲作用。在每组液压缸进出油路上,都装有液控单向阀及单向节流阀(均集成在多路控制阀阀体中)。前者构成锁紧回路,使液压缸位置保持不变,保证工作部件稳定可靠的工作;后者控制液压缸下降速度,起缓冲作用。为保证操纵系统工作安全可靠,多路换向阀中还装有安全阀。

上述为谷物联合收割机的通用液压系统,根据需要还可增加拨禾轮液压驱动系统,割台高度自动控制系统及水平调节系统。

拨禾轮液压驱动系统用来控制拨禾轮的旋转速度,其工作原理见图40.2-2(c),由割台传动轴通过链条驱动齿轮泵19,齿轮泵打出的压力油经调速阀16进入摆线液压马达17,在压力油作用下摆线液压马达旋转,最终驱动拨禾轮转动,马达回油经冷却器20回油箱,自成独立的开式系统。拨禾轮的转速由调速阀控制,调速阀由驾驶室中的电动机调节。为保证系统安全可靠的工作,在调速阀阀体中还配有一个安全阀。

图40.2-2 谷物联合收割机液压系统原理图

割台高度自动控制系统用于带有挠性割台的联合收割机,该系统使割台液压缸在一定范围内升降,以保证挠性切割器能随地面在一定范围内浮动,保持一定的割茬高度。一些要求低割的作物,如大豆,一部分果实长在茎杆下部,有的仅离地表10cm,为减少收割的损失,要求割台尽可能贴着地面,并随着地面的起伏割台浮动,实现仿形。

水平调节系统用于联合收割机在较大坡度作业时,使机架自动保持水平,以便脱谷部分处在良好的作业状态。水平调节系统包括电气系统和液压系统,液压系统是由电气系统控制的。电气系统主要由水平感应控制箱、水平调节阀上两个电磁线圈、蓄电池及各种接触开关等组成。液压系统由齿轮泵、安全阀、水平调节控制阀(电磁阀)、左右水平调节缸和油箱等组成,是一个独立的开式系统。当联合收割机处在水平位置时,水平感应控制箱切断水平调节阀上电磁线圈的电流,水平调节阀处在中间位置,从齿轮泵打出的压力油经水平调节阀后流回油箱。当联合收割机在坡地作业并向右倾斜时,由水平感应控制箱控制水平调节阀的右线圈通电,电磁力推动控制阀阀芯,打开去左侧水平调节缸的通路,使压力油进入缸的下腔,活塞杆收缩,同时上腔的压力油通过油管流入右侧水平调节缸的上腔,活塞杆伸出,下腔的油液经水平调节阀后再流回油箱,在机器的脱谷部分保持水平后,水平调节阀右侧线圈断电,水平调节阀处于中间位置,完成水平调节。当联合收割机向左倾斜时,原理相同。在联合收割机的倾斜达到了最大值(20%时),伸出左侧(右倾)水平调节缸上的倾斜限位开关就切断水平控制的右侧(左侧)线圈电流,使水平控制阀回到中间位置,停止了液压水平调节系统的工作。水平调节阀阀体和水平调节缸缸底上都附加一阀块,阀块上集成了两个液控单向阀,其作用是当水平调节阀处于中间位置时,去水平调节缸的各油路闭死,活塞杆位置保持不变,使机器的脱谷部分保持在水平位置,保证有良好的作业状态。另外为克服两个水平调节缸缸底的辅助阀块中液控单向阀因泄漏而造成困油而影响阀块的功能的发挥,专门安装油管将泄漏的油液送回油箱。

(3)液压分离系统

液压分离系统用于迅速切断传递的发动机动力,进行换档;同时克服变速箱内传动惯性力,便于快速换档。液压分离系统由油杯、离合泵、离合缸、小制动器和离合踏板等组成。当踩下离合踏板时,离合泵工作腔的柱塞收缩,此时工作腔与储油腔通道由补油单向阀关闭,将工作腔的油液通过油管压入离合缸,离合缸的柱塞在压力油作用下向外伸出,推动离合器摇臂,并通过杠杆将压盘抬起,则摩擦片盘打滑而切断了发动机传来的动力,进行换档。同时离合缸还分出一部分压力油流向小制动器,小制动器的柱塞在压力油作用下伸出,压向变速箱二轴上的齿轮侧向,克服变速箱传动惯性力后迅速停止转动,达到快速换档的目的。当松开离合踏板时,离合泵工作腔柱塞在弹簧力作用下回位,顶开补油单向阀使储油腔与工作腔接通,补充油液。离合缸和小制动缸在没有油压后都缩回,则离合器压盘重新压紧摩擦片盘后继续传递发动机传来的动力。

(4)液压制动系统

液压制动系统用于联合收割机实现单边制动或双边制动,达到机器急拐弯或停止前进的目的。液压制动系统由油杯、制动泵、左右制动缸、左右制踏板组成。当踩下右制动踏板时,离合泵右工作腔的柱塞收缩,此时右工作腔与储油腔通道被右补油单向阀关闭,右工作腔的压力油顶开单向节流阀后通过油管流入右制动缸,右制动缸的柱塞在压力油作用下向外伸出,推动右铰链接杆,使“从动压盘”压向刹车壳体,则右侧末级传动轴被制动,在行星差速器作用下,机器向右急拐弯。当松开右制动踏板时,离合泵右工作腔的柱塞在弹簧力作用下回位,顶开补油单向阀,使储油腔与工作腔接通,补充油液。制动缸在没有油压后缩回,则“从动压盘”与刹车壳体脱开,右末级传动轴又旋转,机器继续行驶。同样原理,当踩下左侧制动踏板后,左侧末级传动轴被制动,机器向左急拐弯;当同时踩下左、右制动踏板后,左、右侧末级传动轴同时制动,机器停止行驶。由于制动泵左、右工作腔中各设有平衡阀,当左、右工作腔的柱塞同时收缩时分别顶开各自平衡阀,则左、右工作腔连通,使两边产生的油压相等,保证两侧产生相等的制动压力,达到可靠制动。此外左、右工作腔出油口处装有单向节流阀,使制动缸中的压力油慢慢泄出,达到多次踩动制动踏板后向制动缸提供足够的压力油,保证有良好的制动效果。

(5)行走液压驱动系统

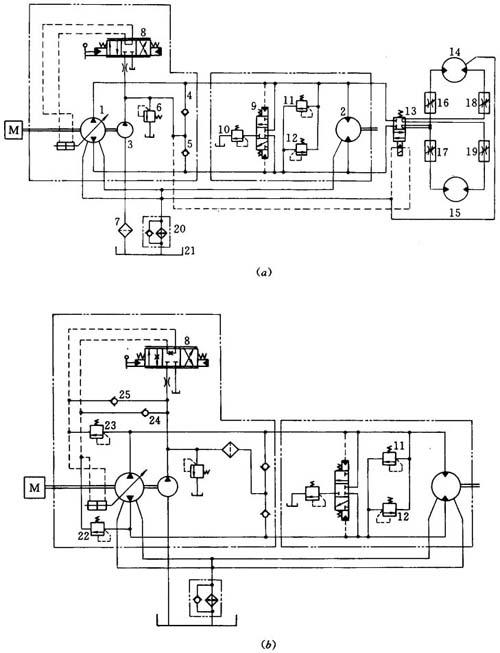

应用于谷物联合收割机行走部分的液压驱动系统,可分为桥驱动型和轮驱动型两大类,其原理见图40.2-3。图40.2-3(a)所示为桥驱动型,即由发动机驱动变量泵,经定量马达(或变量马达),再经变速箱(或减速箱),通过中央传动驱动车轮。此种传动型式又称为“高速方案”,即马达为高速马达,经减速后驱动车轮。图40.2-3(b)所示为轮驱动型,即发动机驱动变量泵,再经两个常速马达至减速器驱动车轮,此种传动型式称为“高速方案”;如经两个低速大转矩马达直接驱动车轮,此种传动型式称为“低速方案”。谷物联合收割机驱动轮的液压驱动(主驱动)采用桥驱动型,即为高速方案;为提高谷物联合收割机在泥泞土壤上的通过性,两个后导向轮也采用液压驱动(辅助驱动),一般采取两个马达直接驱动后导向轮的型式,即为低速方案。谷物联合收割机的主驱动系统原理见图40.2-4(a)。该系统采用通轴式轴向柱塞变量泵1与定量马达2组成闭式回路。通轴泵中集成有齿轮泵3,单向阀4、5,补油溢流阀6和手动伺服阀8。定量马达上集成有高压溢流阀11、12,梭形阀9,低压溢流阀10。行走驱动系统为恒转矩调速系统,包括3个回路,即补油回路、限压回路、伺服控制回路。

图40.2-3 行走液压传动系统原理图

(a)桥驱动型;(b)轮驱动型

本系统特别适合于车辆的液压驱动,由于泵和马达上集成各种阀,使结构紧凑,系统管路少,便于布置。又由于是闭式回路,因而油箱体积小,油箱容积可为20L左右,油箱封闭还可减少污染。变量泵操纵方便,仅用一根操纵杆,即可实现前进、后退、停车和无级变速。泵和马达组成的闭式系统,可实现双向可逆传动,非常适于车辆使用要求。

辅助驱动系统,即后导向轮驱动系统的原理如下:变量泵1除供油给主驱动轮马达2以外,同时还通过电磁阀13,接通或断开到后导向轮马达14和15的油路。当需要后导向轮驱动时,在驾驶室扳动电源开关,接通电液换向阀上电磁阀的电路,使换向阀打开了压力油去两个后导向轮马达的油路,马达驱动后导向轮,实现后导向轮的驱动。马达转速可以用限流阀16、17、18、19控制,防止打滑时车轮转速过高。马达14和15为内曲线型低速大转矩马达,直接驱动车轮。

近年来在上述液压驱动系统的基础上,美国桑斯川德公司发展了一种压力限制器集成到变量泵上,以限制联合收割机在起动及制动时液压系统出现的压力冲击,可以保护液压元件不受损坏。其原理如图40.2-4(b)所示。在液压泵的两个出口处,增加两个高压溢流阀22和23,两个高压溢流阀的出口,经过两个单向阀24、25,可进入伺服阀8。当高压管路压力超过高压溢流阀22或23的调定压力时(其压力高于高压溢流阀11或12),压力油打开溢流阀,进入伺服液压缸,转动斜盘,使泵的排量减小,减小系统内压力,使之达到调定值。反之,如果在低压管路超过高压溢流阀调定值时(主机在下坡时,泵相当于马达工况),压力油打开溢流阀进入伺服液压缸,转动斜盘,使泵的排量加大,使低压管路压力降低。另外,压力限制器还有失效保护作用,即当高压溢流阀22、23及单向阀24、25出现故障,使阀口开启时,补油泵提供的压力油,经有故障的阀进入任一伺服液压缸,由于手动伺服阀在中间位置时,两个伺服液压缸相通,因此压力相等,使斜盘保持中间位置,防止系统失灵时出现事故。

图40.2-4 联合收割机行走液压驱动系统原理图

(a)JL1075联合收割机行走液压驱动系统;(b)美国桑斯川德公司改进后的收割机行走液压驱动系统