液压顶部驱动钻井装置

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2365页(3969字)

(1)驱动原理

顶部驱动钻井装置是80年代初发展起来的一项钻井新技术。它将动力(或是电驱,或是液驱,或是机械驱动)引至钻杆顶部,直接驱动钻杆旋转,取消了原有的转盘和方钻杆,以立根为单元进行钻井。这样就减少了三分之二的上卸扣工作量,大大提高了钻井速度。在起下钻时,若遇阻或遇卡,可以很快接上立根,边循环泥浆,边旋转钻井。所以用顶驱钻井时极少发生事故,在深井、水平井和复杂地层钻井时效益更明显。

这里介绍的顶驱是液压驱动的,以四个闭式回路的变量泵,通过插装阀组换向,带动四个定量马达正转或反转,以实现正常钻井或上卸扣作业的要求。还有控制回路,由压力补偿变量泵提供动力,通过负载独立多路阀,实现一系列的操作:回转头旋转、倾斜臂的前后倾内防喷器的关闭和开启、齿轮锁紧缸的插入和退出、夹紧缸的夹紧和松开、绷扣缸的卸扣和复位。

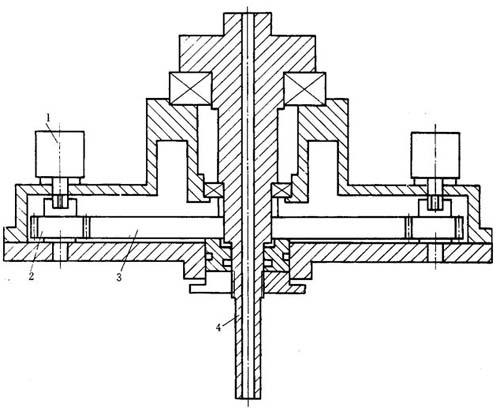

液压顶驱钻机主传动系统如图42.1-1所示,液压泵通过插装阀组后带动4个液压马达1转动,4个小齿轮2对称布置在大齿轮的周边,当小齿轮被马达1驱动以后,就带动与之啮合的大齿轮转动,并且转速降低,转矩增大。大齿轮3以花键联接带动主轴旋转,主轴4以丝扣与钻杆联接,带动钻杆旋转,实现钻井。

图42.1-1 液压顶驱钻机传动系统

1-液压马达(4个);2-小齿轮;3-大齿轮;4-主轴

(2)液压顶驱原理分四部分。

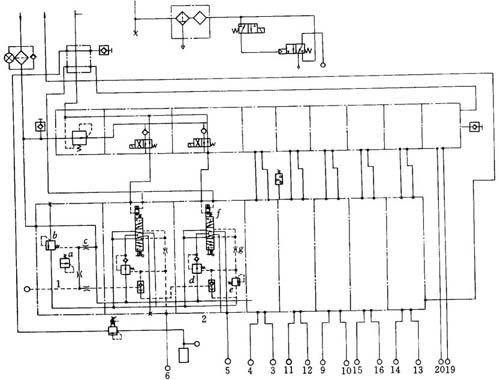

液压顶驱钻机动力源原理见图42.1-2。

图42.1-2 液压顶驱钻机动力源原理图

动力源由油箱、四个闭式回路中的变量泵(为简化只画了二个泵)及一插装阀组组成。两个定量补油泵1向闭式回路补油并使冷热油交换。补油路的出口处并联着一个自洁侧过滤系统。该过滤系统有一恒流阀2,保持自洁侧过滤系统的流量为供油流量的15%左右。自洁系统的油流驱动定量马达10旋转。于是,与之同轴的定量泵11也以等速转动,将油箱中的油吸入,经过一个高过滤精度的滤油器后又将油排回油箱。

四个主回路中的变量泵6提供钻井主马达5所需的高压油流。钻井工艺要求钻杆以某一速度转动,或是反向转动。而转速由大逐渐变小至零然后再反向由小逐渐变大的由双向变量泵驱动的液压马达的特点不适合于钻井的工况要求。在顶驱液压系统中采用只采用单向变量的功能,液流的方向变换由插装锥阀组来完成。流量大小的调节由比例溢流阀加比例换向阀来控制泵的摆角大小来实现。下面以最右边的泵(a)图为例来说明具体的调节过程。

L6与泄漏油路相通,可视为零压。L5的压力由比例溢流阀3调定,从而决定了比例换向阀4的阀芯位置,亦即决定了由a点来的油流的压降值。控制油由补油泵5提供,经过滤后流至a点,再流经换向阀4到达c点。因b点经过换向阀4后与油箱相通,其压力可视为零。这样,主泵6的摆角,即输出的排量,就只取决于比例溢流阀3的调定值。c点的油流经左边的溢流阀至d点,再经背压阀7流回油箱。

系统压力的限定值由比例溢流阀8调定。具体的原理是:高压侧e点的压力通过单向阀g引至比例溢流阀的一端,而单向阀h在高压作用下处于关闭状态,单向阀m也关闭;补油泵的油流经a点流过一个顺序阀p以后通过单向阀n与低压侧沟通,同时也将此压力值引至比例阀8的另一侧。所以比例溢流阀8的电磁力的调定值,实质上是主泵高压侧e与低压侧f的压力差。而这一压力差与马达两端的压力差近似相同,换句话说,调节比例阀8的阀芯位置,也就给出了马达的转矩限定值。

现在分析一下(d)图锥阀组是如何实现换向的:当先导换向阀l处于右位时,主阀芯q及r打开,高压工作油经q进入A路,从B路的回油经r回到泵的吸入端。当l处于左位时,主阀芯s及t打开.高压工作油经s进入B路,从A路回油,马达实现反转,回油经t回到泵的吸入端。电磁换向阀u可以使锥阀v开启,使AB两路沟通,实现卸荷。

在液压动力源(e)图上还装有一个提供控制回路用的压力补偿变量泵(即恒压变量泵)9,由于控制回路的执行机构基本上是缸,而且要求缸在运动过程中没有多大负荷,当达到行程终点时;缸不再运动,但却要求提供较大的压力维持一段时间,所以用压力补偿泵就比较合适。

(3)马达回路(见图42.1-3)

图42.1-3 液压马达回路

马达回路中有四个马达。其中两个马达带有自由流动阀块1,另外两个马达上没有。此外,由于是闭式回路,在马达回路上还配置了缓冲放泄阀组2。

以马达c为例说明其工作原理。

当二位四通电磁换向阀a处于如图所示的左位时,二位二通锥阀b处于开启状态;d和e处于关闭状态。由A路来的压力油通过b进入马达C,使马达正转。当电磁阀a处于右位,电磁铁通电时,锥阀b关闭,d和e开启,从A路来的压力油无法进入马达C。但马达C与马达A、B均啮合在同一大齿轮上。而A、B上无自由流动阀块,只要A路有压力油,就会转动,进而带动马达C一起旋转。油液在锥阀d和马达C所形成的环路中周而复始地循环流动。此时,由于锥阀e也开启,从泄漏油路吸入的一定量的油液通过e进入d和马达D组成的环路中,以补充环路中油液的泄漏损失。

显然,这种工况下,A路压力油只流至A、B两个马达中工作,所以A、B马达的转速增加一倍。即为四个马达同时工作时转速的两倍。若马达C、D中有一个工作,一个不工作,则转速为四个马达同时工作时的1.33倍。

设置自由流动阀可使四个马达同时工作,三个马达工作、二个马达工作,也就得到三种不同的转速,以及相对应的三种不同的工作转矩。

(4)控制阀组原理(见图42.1-4)

图42.1-4 控制阀组原理图

控制阀组由电磁先导换向阀、主换向阀组成多路换向阀,分别将压力补偿泵送来的油引导到夹紧钳、绷扣钳、倾斜机构、回转头、内防喷阀、平衡机构去。

液压顶驱控制系统中用的控制阀组为负载独立比例换向阀组,具有以下优点:

·大流量,即在较大的流量下具有较小的压降;

·流量与负载变化无关;

·可用于与压力补偿泵或负载感知泵配套;

·本身带有可调节的溢流阀

在多路换向阀的端部有一溢流阀组I,调定压力,起安全阀作用。当系统压力小于调定压力17Mpa时,无溢流产生。当压力超过17MPa时,小通径的先导溢流阀a开启,有小流量从a溢出,从而在节流器c上产生一个压降。这一压力降致使大通径主溢流阀b遥控口的压力降低,产生溢流。

7个主换向阀有各自的溢流阀来限定各个分路上的压力值。

以阀组2为例来说明流量独立于负载的特性:e为该支路的溢流阀,其调定压力为16MPa。当系统压力小于16MPa时无溢流,节流器g上不会有压降,减压阀d右端作用的压力实际上是主换向阀出口端的压力,减压阀d左端则为换向阀f进口端的压力。这二者压力之差正好是换向阀进出口的压降。压降越大,减压阀的开启量越小;压力降达到某一值,减压阀就完全关闭。对于一个换向阀,流量q越大,则压力降越大。换句话说,减压阀d的开启量大小取决于通过该阀的通过流量。q越大,开启量越小,当q达到某一值时,减压阀完全关闭。由此可见,这样的阀组具有限定最大流量的特性,且通过流量的大小在溢流阀e所限定的压力范围之内与负载的大小无关。这就是流量负载独立特性。而每一路流量大小又可以调节,通过电磁力、液动力或手柄操作改变阀芯的位置,从而调节流量。

(5)执行机构(见图42.1-5)

图42.1-5 执行机构原理图

液压顶驱操作系统的执行机构基本上是液压缸,为了保证液压缸运动的平衡,尤其是有重力作用的缸,几乎都在缸回路上设置了背压阀。有单向的,也有双向的。上卸扣机构的缸组,由四个缸及一组液控单向阀组成。操作步骤如图所示为①中间两个夹紧缸前推,夹住钻具的两端。②左右两缸一前一后运动,卸开钻具的丝扣。③左右两缸复位,以便下一次再动作。④松开钻具两端。