聚烯烃

出处:按学科分类—工业技术 中国轻工业出版社《塑料粘接技术手册》第124页(5309字)

聚烯烃在常温下没有溶解它的溶剂,用溶剂粘接就不可能了。聚乙烯、聚丙烯等聚烯烃是非极性、结晶性的高聚物,有人认为结晶性是聚烯烃类难以粘接的主要原因,故常采用氧化处理,就是使聚烯烃表面氧化产生-C=O、-CHO、-COOH、-OH等极性基,这些极性基的存在提高了粘接强度。但必须注意,若氧化过分,粘接强度反而会降低。这是因为氧化过头的氧化层会剥落的缘故。还有人认为聚烯烃之所以粘接困难是因为表面存在着弱界面层(Weak Boun dary Layer,简称为WBL),弱界面层是低分子量的聚烯烃及石蜡、稳定剂和活化剂等各种添加剂。这些物质最初在聚烯烃的内层,但会逐渐析出移至表面,影响粘接强度。所以在粘接前必须用溶剂将表面的WBL除去。

为了提高粘接强度,可采用表面处理的方法很多。确定是否选用表面处理应从两个方面考虑

①对聚烯烃类薄膜进行粘接时,因为薄膜本身的强度小,粘接强度比薄膜本身的强度高没有必要,所以对于不需要过大的粘接强度时,就没有必要进行表面处理,此时可采用热熔胶粘剂进行粘接。

②成型品若要求大的粘接强度时,一般均应进行表面处理后再进行粘接,而且还应选择粘接强度大的胶粘剂,方能满足高强度的要求。

聚烯烃表面处理方法有以下述几种。

1.机械处理法

机械处理有喷砂法和砂纸法,它在于使被粘件表面凹凸不平,以增强胶粘剂的渗透效果,这种表面处理方法对于单纯的树脂来说效果不明显,但能大大提高含有无机填料的塑料制品的粘接性。必需注意,若采用喷砂法时,砂易陷入表面,除去较困难。

2.溶剂处理法

用溶剂清洗粘接表面,能除去表面的弱界面层(WBL)。若使用高温溶剂其效果更好。一般常用溶剂有:三氯乙烯、对称四氯乙烷、五氯乙烷。待溶剂加热到接近沸点的温度后,把制品浸渍到热溶剂中,或者置于溶剂的蒸汽中处理。

例如:将制品在79~80℃的溶剂中,浸渍15~30s,可使表面的非晶质及低分子量的聚丙烯析出表面形成微小的凹凸不平,但必须注意,用溶剂处理后的制品,放置时间不得超过24h。若处理后采用溶剂型胶粘剂进行粘接,应预先将制品加热到90℃以上,且将胶粘剂也加热后再粘接,效果会好些。

3.火焰燃烧法

用火焰的氧化焰部分(蓝色部分)与聚乙烯、聚丙烯表面接触至使表面光滑时为止,为防氧化过度,可用肥皂水稍微擦洗。当处理过度时,表面会出现翘曲现象。此法简便,速度快,但操作时须格外小心。火焰燃烧法,通常只适用于处理厚部件,不适用于处理薄膜或形状复杂的部件。

例如:煤气和丙烷气的氧化火焰(1000~2700℃),适用于处理注射、吹塑、真空成型的制品。

4.化学氧化法

用硫酸—重铬酸盐混合液处理的方法被认为是效果较好的方法。一般常用处理液配方为:

重铬酸钠(钾) 5(重量份)

蒸馏水 8

浓硫酸(相对密度1.84) 100

这个组分中重铬酸钾常温下溶解困难,必须加热才能溶解。通常,聚乙烯、聚丙烯处理时,在该氧化液中于66~71℃下浸泡1~5min,或者在室温下处理1~1.5h,若温度80~85℃时处理几秒钟即可,然后用水洗、碱中和、再水洗后干燥。用这种方法处理后的表面不要拭擦,必须用空气进行干燥,否则极性将会消失,也就失去了处理的效果。处理后的表面用环氧树脂胶粘剂进行粘接,可得到较高的粘接强度。但应注意此方法使用浓硫酸是不安全的。

使用硫酸—重铬酸盐处理液,在空气中进行处理,该溶液会吸收空气中的水分,使硫酸浓度下降,所以在空气中处理时间要略长,温度稍高,才能得到高的粘接强度。在隔绝空气的情况下进行处理,处理液的浓度不变,若延长处理时间,升高处理液温度,将导致粘接强度急剧下降,如前所述是氧化剧烈过分之故。适当的氧化程度,其最佳的工艺条件只能通过实验确定。

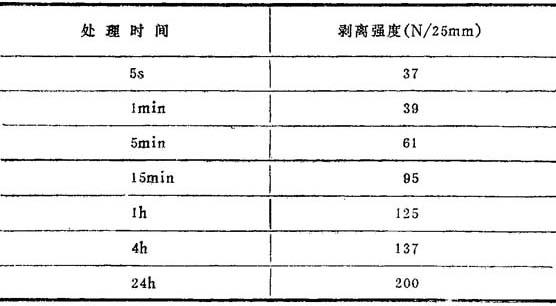

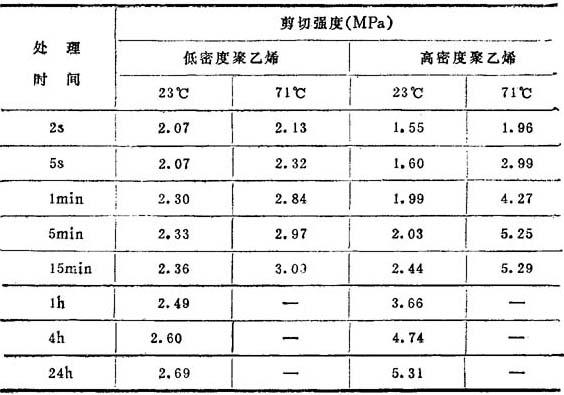

表3-4、表3-5表示具有代表性的低密度聚乙烯和高密度聚乙烯在23℃和71℃下处理后粘接强度和处理时间的关系。

表3-4 酸处理时间对低密度聚乙烯剥离强度的影响

注:胶粘剂:环氧树脂—聚硫。

表3—5 酸处理时间对聚乙烯粘接强度的影响

注:胶粘剂;环氧树脂—聚硫。

5.过硫酸铵氧化液处理法

用过硫酸铵氧化液处理效果也较佳,但处理液的有效期仅约一小时,具体配方如下所述。

①处理聚乙烯用配方:

过硫酸铵〔(NH4)S2O8〕 60~120g

硫酸银(促进剂) 0.6g

蒸馏水 1000ml

一般将聚乙烯置于该溶液中,在室温下处理20min以上,或者在70℃下处理5min即可。因该配方中没有浓硫酸应用,时较安全。

②处理聚丙烯用配方:

过硫酸铵 60~120g

蒸馏水 1000ml

将聚丙烯置于该溶液中,在70℃下处理一小时或90℃下处理10min即可。这里因硫酸银的促进剂作用不显着所以没有用。

6.烷基钛酸盐处理法

把烷基钛酸盐干燥后溶于有机溶剂中,将此溶液涂于粘接面上,烷基钛酸盐在空气中吸收水分而水解,形成氧化钛极薄的皮膜,以增强粘接性。此法常用于聚乙烯与纸、玻璃纸、聚酯、金属等的层合。

例如:将4份的四异丙基钛酸盐和1份4一硬脂酸钛的混合物,干燥后溶于己烷的溶液涂在粘接面上,加热、干燥形成透明的氧化钛皮膜。把熔融的聚乙烯或聚丙烯薄膜层合在此表面上。使用钛酸盐溶液的浓度,根据被粘体不同而异对含有增塑剂的赛珞玢、乙烯薄膜、醋酸纤维素等聚合物,使用的浓度在5~10%范围内较适当。层合时在加压下加热至140℃即可。

7.电气表面处理法

电气处理一般采用电晕放电、接触放电、火花放电等。电晕放电常用于薄膜的表面处理,薄膜随金属辊筒卷绕牵引,给电极加以高压,由电极至金属辊筒间引起放电,通常因为电晕集中造成处理不均匀,为了防止薄膜破裂,在辊筒的外侧用聚酯薄膜进行绝缘。由于电晕放电,使聚烯烃表面氧化、交联产生极性基,从而有利于粘接性能的提高。

电晕放电处理的效果与聚烯烃中添加剂有关,处理后长时间放置,将使处理效果降低,这是因为聚烯烃中添加剂将由内层移至表面,影响粘接的强度。成型的薄膜长期放置后再进行处理,处理效果也将降低,这是由于成型后聚烯烃中添加剂由内层移至表面,使放电效果不能波及聚烯烃本身,影响处理效果。而且,添加剂向表面迁移的速度也与处理的效果有关。

接触放电按下面方法进行,电极辊筒把薄膜牵引前进,两者间加以频率1000Hz、2000V的交流电压。这种方法具有电力消耗少、处理均匀、处理深度适当而没有氧化产生的气味等特点。

火花放电是在上极板和机床上放置电极板,用20万伏的电压放电,这种方法不仅使用于薄膜的处理而且也适用于其它任何成型品的表面处理。

8.紫外线照射法

若单纯用紫外线照射聚乙烯表面,临界表面张力(γσ)值由3.1×10-4N/cm上升到3.3×10-4N/cm,粘接性能变化不显着,若将聚乙烯经敏感剂(如低沸点的三氯乙烯)浸渍或擦洗后再用紫外线照射,则γσ值提高到3.8×10-4N/cm,这样粘接强度提高显着。

9.等离子体法

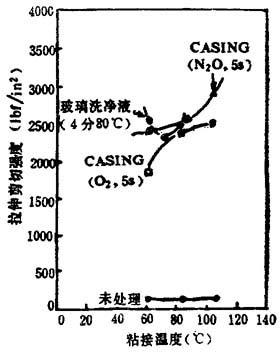

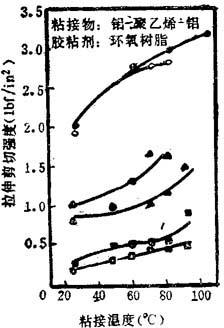

此法是用不活性气体进行表面处理的方法,在聚烯烃表面进行交联而不是氧化,从而阻止表面WBL的形成。如将聚乙烯、聚丙烯等放在辉光放电管或等离子体发生器中,先抽真空,后通入惰性气体或氧气、一氧化二氮等,调节压力至133Pa左右,这时经高频线圈放电而使气体激发,并与聚合物表面作用,时间约1~5s,处理后表面粘接强度可提高10倍至数十倍。用此法处理过的聚乙烯表面若用环氧胶粘剂粘接后,发生的破坏将全部是材料的内聚破坏,聚丙烯经5s处理后,剪切强度由0.7MPa提高到16.8MPa。图3-3说明用此法处理后的聚丙烯树脂和铝复合系用环氧树脂粘接的剪切强度显着提高了。图3-4表示用各种表面处理方法处理聚乙烯后的粘接强度。表3-6表示用等离子体处理聚乙烯和聚四氟乙烯后的粘接效果。

图3—3 铝—环氧树脂处理聚丙烯—环氧树脂—铝复合系的剪切强度

图3-4 各种方法处理后的聚乙烯粘接强度

□——未处理聚乙烯 ■——未处理Marlex5003聚乙烯 △——1∶1己烷—庚烷溶剂蒸气处理5min ▲——放射线处理(10Mrad) O——硫酸—重铬酸盐溶液处理4min/80℃ o——在活化氮气中暴露(1mmHg压力,5s)

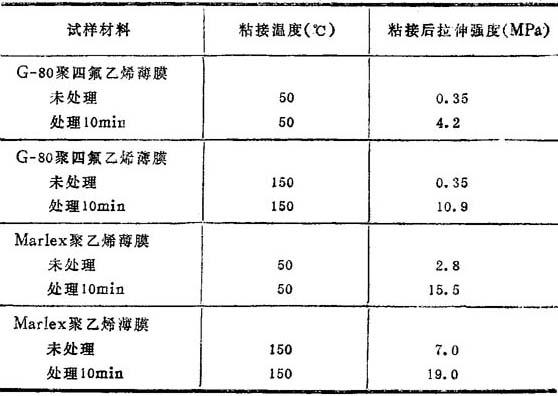

表3-6 等离子体法处理聚乙烯和聚四氟乙烯的效果

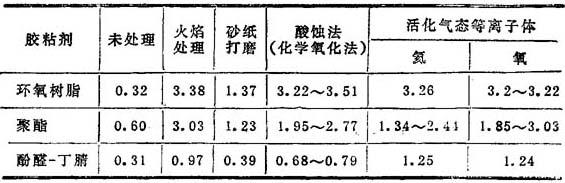

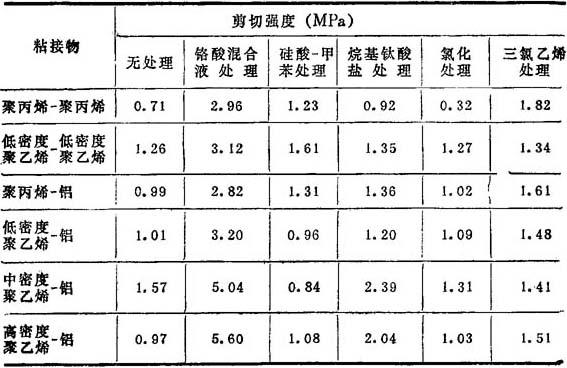

总结以上处理方法的效果见表3-7和表3-8。

表3-7 表面处理方法对聚乙烯粘接强度的影响 单位:MPa

表3-8 各种表面处理方法对聚烯烃粘接强度的影响

注:1.胶粘剂为环氧树脂胶。

2.放置72h后测定粘接强度。

根据资料介绍:火焰法、砂纸打磨、放电法等处理聚烯烃不耐大气老化,一年半后粘接强度呈线性降低,而化学氧化法处理的聚烯烃,经老化三年之后粘接强度没有变化。

影响聚烯烃表面处理效果的因素很多,可归结为:

①颜料、染料、抗氧化剂、润滑剂、阻聚剂、脱模剂等添加剂都会给表面处理带来很大的困难。

②加工条件的影响,例如:加工温度高而冷却速度快的制品容易进行表面处理。

③加工后放置时间也有影响,若加工后立即进行表面处理,则效果更高。

④表面处理后的制品应立即进行粘接,并严禁用手摸触处理过的制品表面,以免影响粘接强度,但氧化处理后的制品如果保存得当,长期保存仍有效。