环面蜗杆传动

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册中》第1660页(3118字)

分度曲面为圆环面的蜗杆,称环面蜗杆。按蜗杆齿面的成形方法,可分为:用直刃车刀削制而成的,称为直廓环面蜗杆;用平面刀具(砂轮或铣刀)磨(或铣)削而成的,称为平面包络环面蜗杆。另外,用锥形刀具、球形刀具磨(或铣)削而成的,分别称为锥面包络环面蜗杆与球面包络环面蜗杆。

平面包络环面蜗杆传动,由于其承载能力大,效率高,工艺简单,被广泛用于重载的动力传动。

直廓环面蜗杆传动(俗称球副),由于承载能大力,效率高,故常用于动力传动。直廓环面蜗杆传动有原始型与修整型两种。原始型承载能力低,很少采用。修整型环面蜗杆接触区大,承载能力与效率都较高,但蜗杆齿面修整工艺复杂。

平面二次包络环面蜗杆传动,按加工蜗杆时工艺中心距是否与蜗杆传动中心距相等,分为典型传动与修型传动。二者中心距相等,称为典型传动;二者中心距不等,称为修型传动。为利于装配,多数采用微量修形的修型传动。其啮合特性接近典型传动。修形量过大,会减少同时啮合齿数,影响蜗杆传动的承载性能。

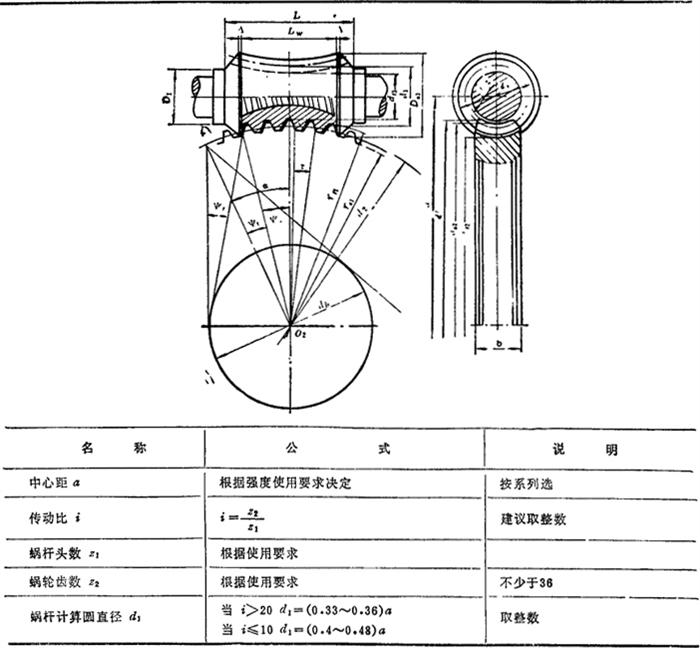

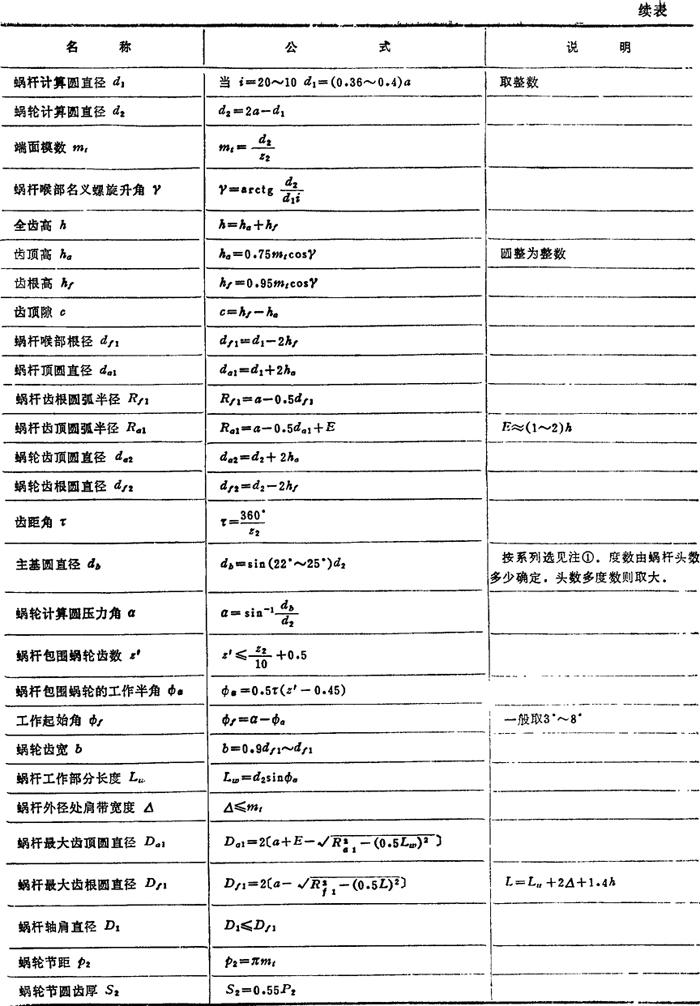

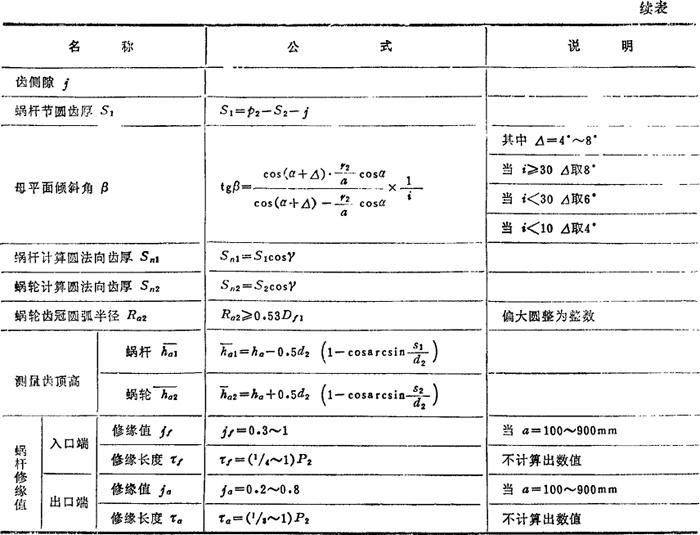

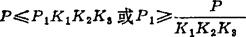

平面二次包络环面蜗杆传动的几何尺寸计算见表4.17-37。平面二次包络环面蜗杆传动承载能力按下式计算:

表4.17-37 平面二次包络环面蜗杆传动几何尺寸计算

注:① 主基圆直径系列

40 50 63 80 90 100 112 125 140 160 180

200 225 250 280 315 355 400 450 500 560 630

式中 P蜗杆传动实际传递功率,或驱动电机的功率(kW);P1为蜗杆轴的许用功率(kW),见表4.17-41;K1为使用情况系数,见表4.17-38;K2为制造质量系数,见表4.17-39;K3为材料配对系数,见表4.17-40。

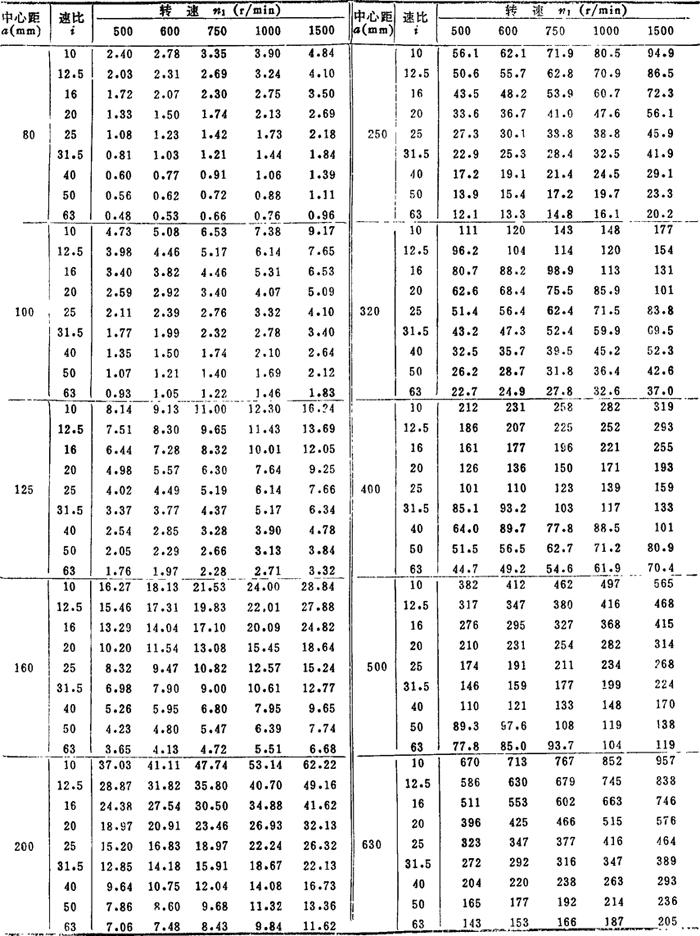

表4.17-41 环面蜗杆传动蜗杆轴上的许用功率P1 kW

注:① 摘自首钢机械厂样本。

② 表中许用功率为机械功率。当减速器转速高且连续运转或散热条件不好时,应采用风冷、水冷或喷油润滑进行冷却。若仍不能保持油温≤90℃的热平衡条件时,应降低使用功率(即降到热平衡功率)。

③ 当减速器的输出轴上装配小齿轮、链轮和带轮时,要对轴端的悬伸载荷进行核算。

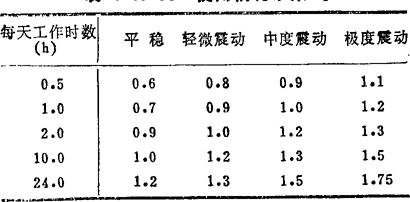

表4.17-38 使用情况系数K1

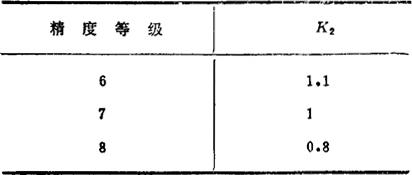

表4.17-39 制造质量系数K2

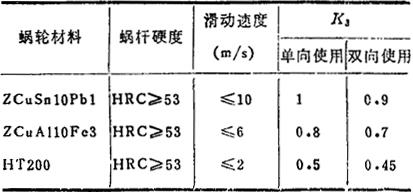

表4.17-40 材料配对系数K3

由表4.17-41选出满足上述条件的蜗杆传动中心距,然后按表4.17-37计算出蜗杆传动的几何尺寸。

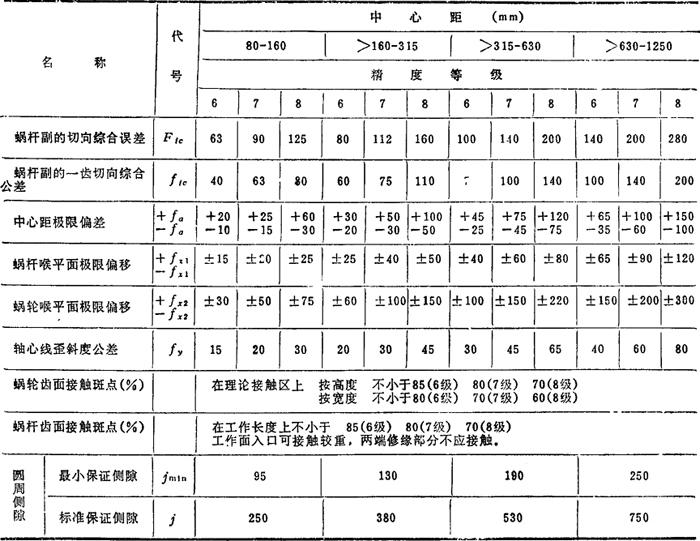

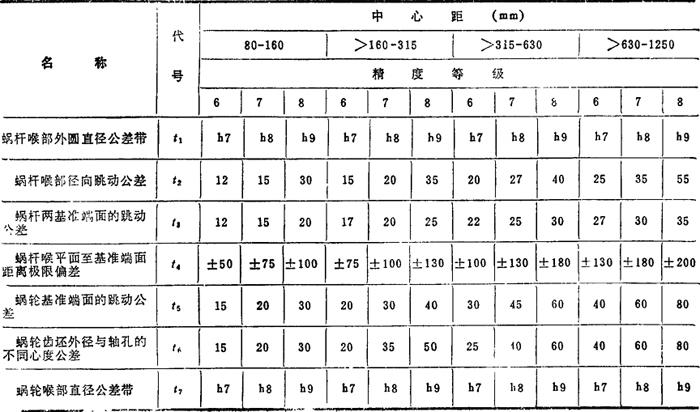

平面二次包络环面蜗杆传动精度公差(GB/T16445-1996)分别见表4.17-42~4.17-46。

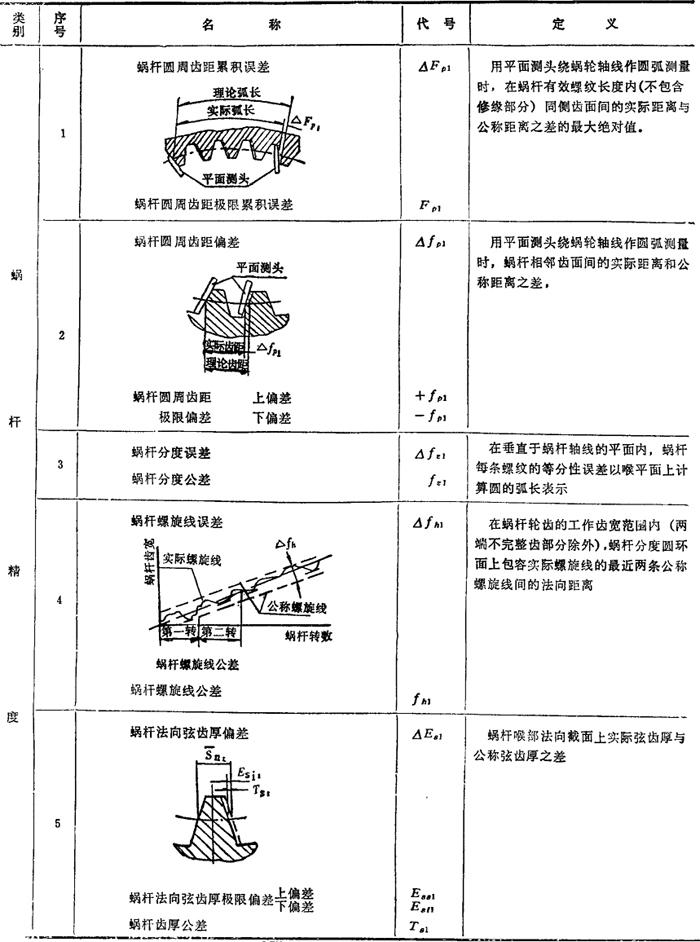

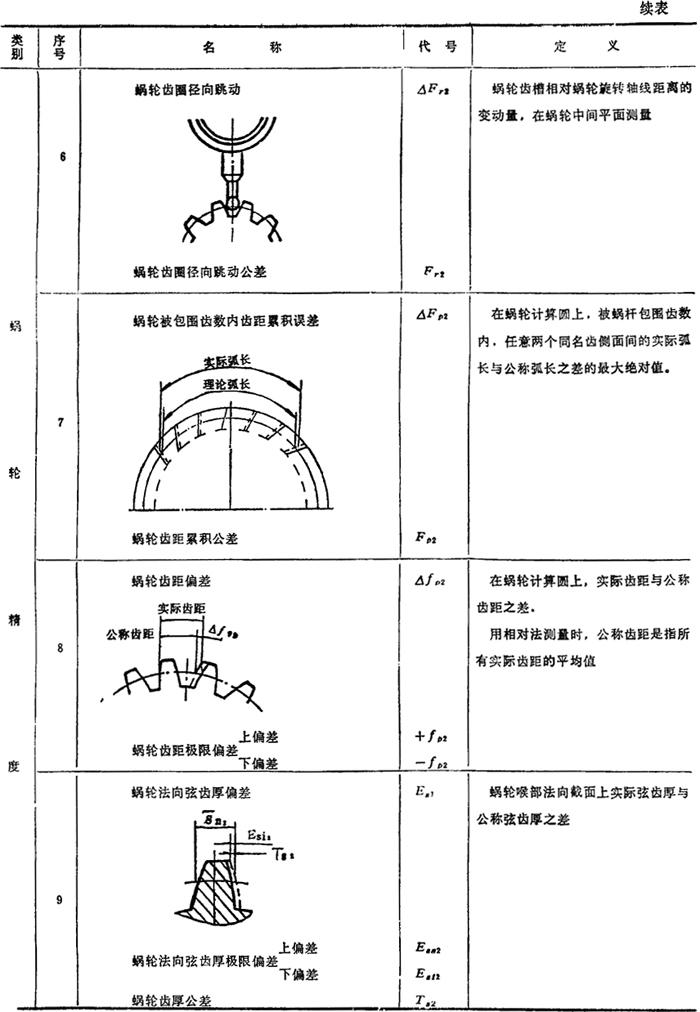

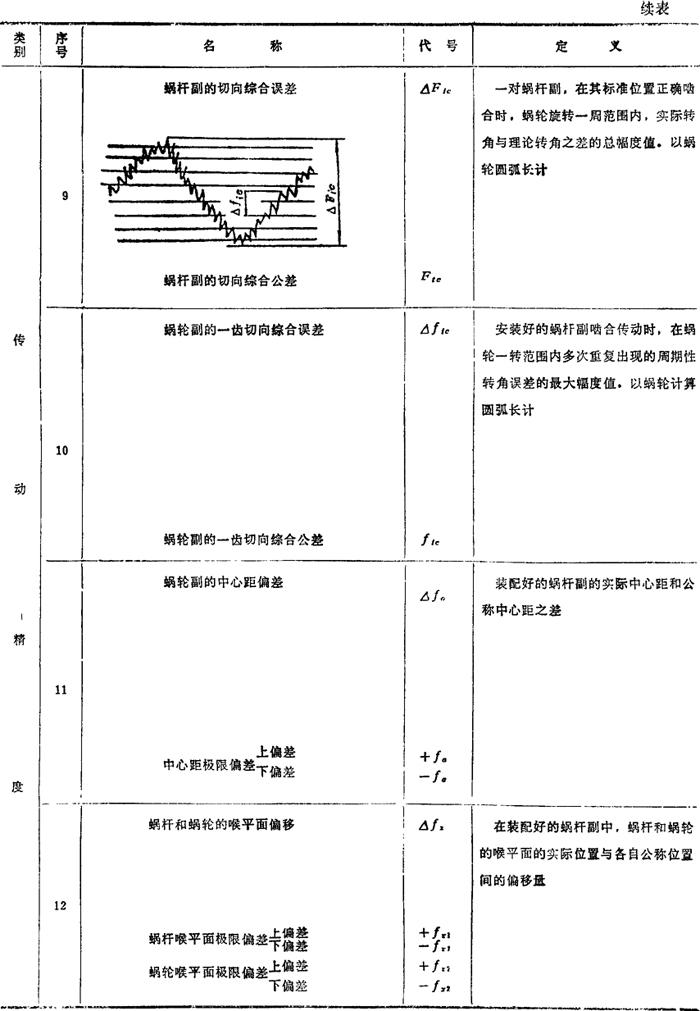

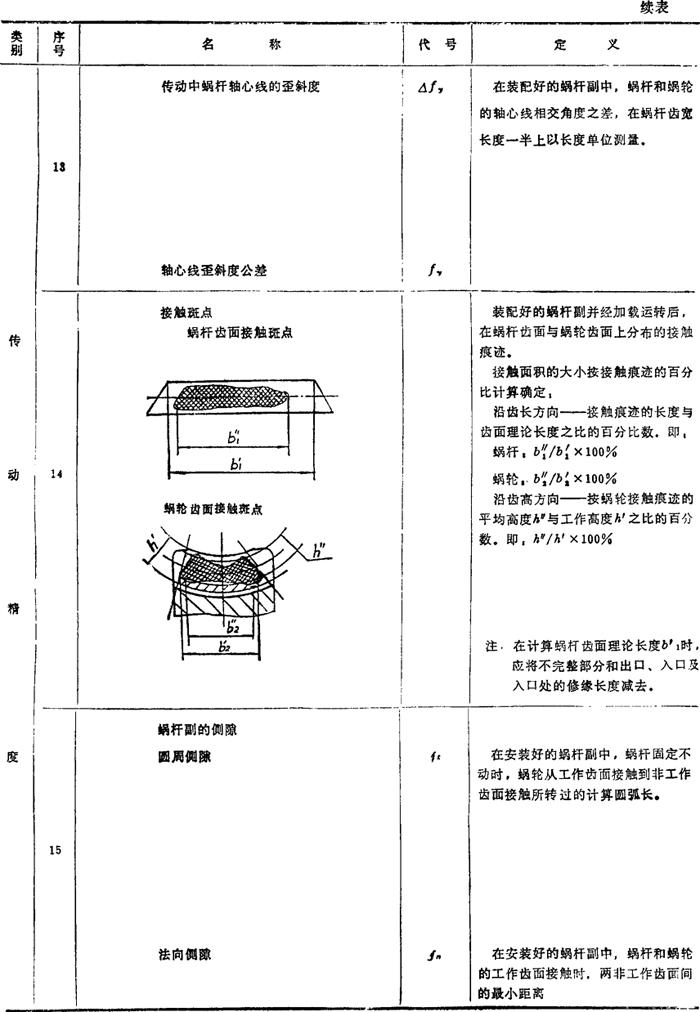

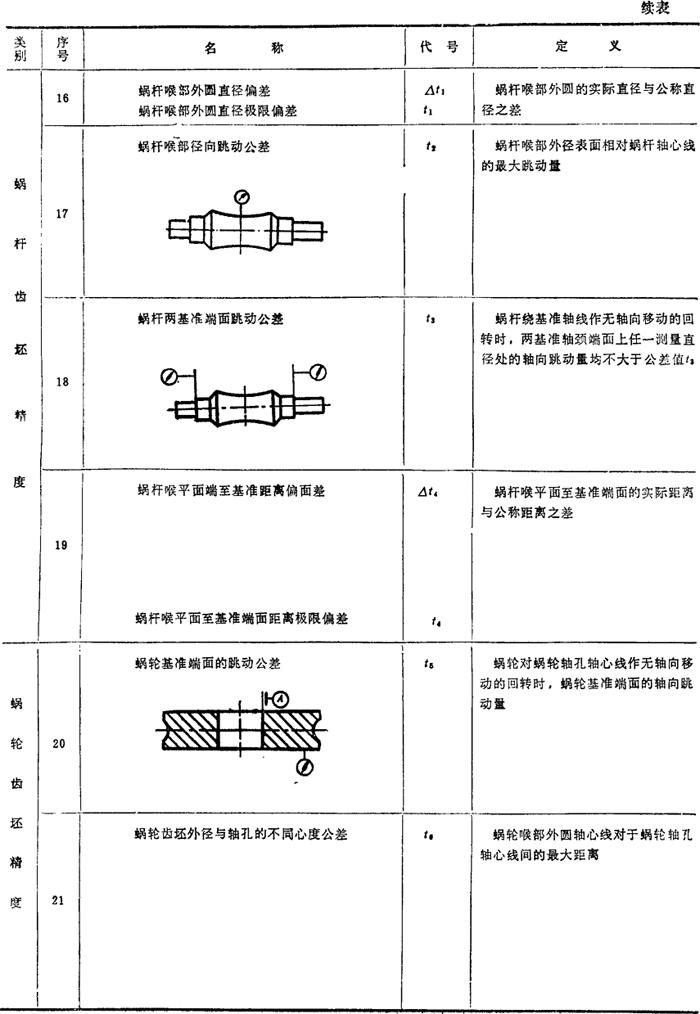

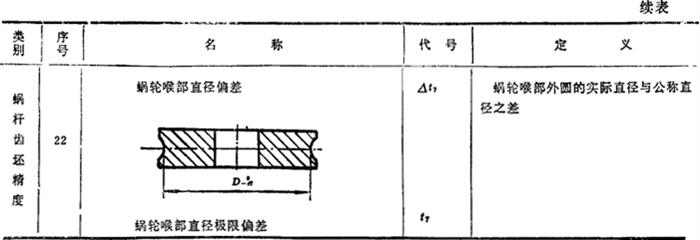

表4.17-42 平面二次包络环面蜗杆、蜗轮及其传动误差定义和代号(摘自GB/T16445-1996)

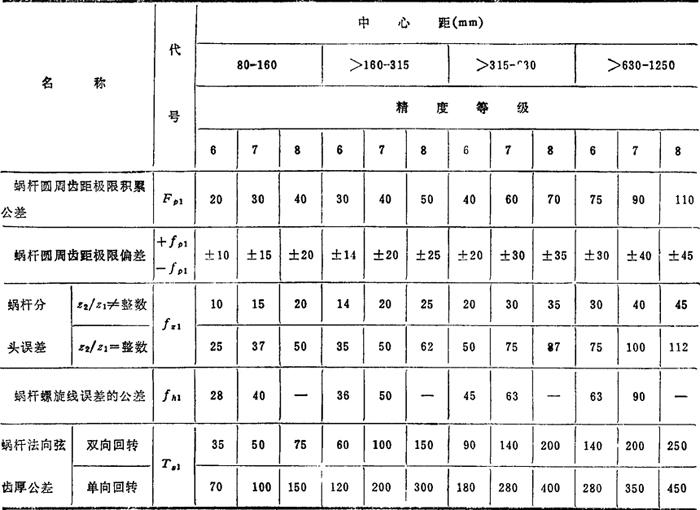

表4.17-43 平面二次包络环面蜗杆公差及极限偏差 μm

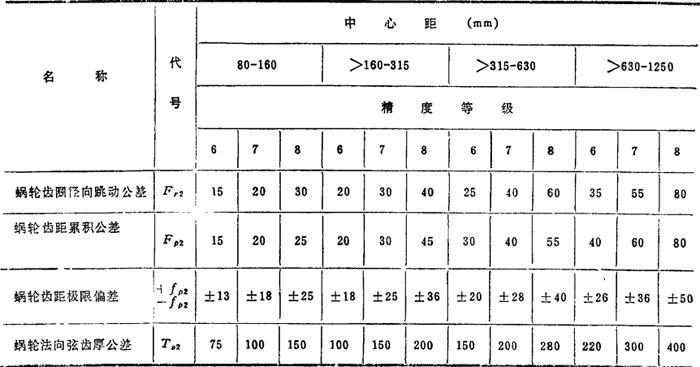

表4.17-44 平面二次包络蜗轮公差与极限偏差 μm

表4.17-45 平面二次包络环面蜗杆传动公差及极限偏差 μm

表4.17-46 平面二次包络环面蜗杆、蜗轮齿坯尺寸和形位公差 μm

标准规定了6、7、8级三个精度等级。按公差特性对传动性能的保证作用,将蜗杆、蜗轮和蜗杆副的公差分成三个公差组:

第Ⅰ公差组:蜗杆:Fp1

蜗轮:Fr2、

蜗杆副:

第Ⅱ公差组:蜗杆:fp1、f21、fh1

蜗轮:fp2

蜗杆副:

第Ⅲ公差组:蜗杆:——

蜗轮:——

蜗杆副:接触斑点、fa、fx1、

fx2、fy

根据使用要求不同,允许各公差组选用不同的精度等级组合,但在同一公差组中,各项公差与极限偏差应保持相同的精度等级。蜗杆和配对蜗轮的精度等级一般取成相同,也允许取成不同。

蜗杆、蜗轮及蜗杆副的检验,规定蜗杆的齿厚公差Ts1、喉部直径公差t1;蜗轮的齿厚公差Ts2、蜗轮喉部直径公差t7;蜗杆副的接触斑点和齿侧隙为每台必测项目,其他项目根据用户要求进行检测。

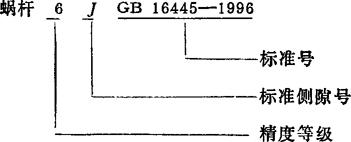

在蜗杆、蜗轮工作图上、应分别标注其精度等级、侧隙种类代号或法向弦齿厚偏差和标准代号。若蜗杆精度等级为6级,法向弦齿厚公差为标准值,侧隙为标准侧隙,则标注为:

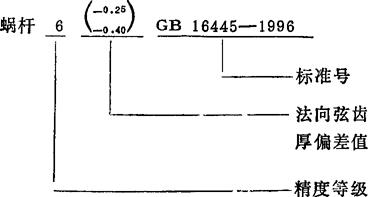

若蜗杆法向弦齿厚公差为非标准值,如上偏差为-0.25mm,下偏差为-0.40mm,则标准为2

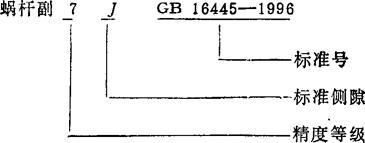

蜗轮精度标注方法与蜗杆相同,蜗杆副精度标注方法亦相同,如蜗杆副三个公差组的精度同为7级,标准侧隙,则标注为:

如蜗杆副的精度第Ⅰ公差组为7级,第Ⅱ、第Ⅲ公差组为6级、侧隙为最小保证侧隙 ,则标注为;

,则标注为;