高强混凝土

出处:按学科分类—工业技术 中国建材工业出版社《现代工程材料实用手册》第155页(9311字)

随着建筑业的飞速发展,提高工程结构混凝土的强度,已成为当今世界各国土木建筑工程界普遍重视的课题,它既是混凝土技术发展的主攻方向之一,也是节省能源、资源的重要技术措施之一。近年来,世界各国使用的混凝土,其平均和最高抗压强度都在不断提高。大量的工程实践证明,在建筑工程中采用高强混凝土,不仅可以减小结构断面尺寸、减轻结构自重、降低材料用量、有效地利用高强钢筋,而且能增加建筑的抗震能力,加快施工进度,降低工程造价,满足特种工程的要求。因此,在结构工程中推广应用高强混凝土具有重大的技术经济意义。

(一)高强混凝土的定义

何谓高强混凝土?目前各国也没有一个确切的定义。这是因为在不同的历史发展阶段,高强混凝土的涵义是不同的,由于各国之间的混凝土技术发展不平衡,其高强混凝土的定义也不尽相同;即使在同一个国家,因各个地区的高强混凝土发展程度不同,其定义也会随之改变。正如美国的S.Shah教授所指出的那样:“高强混凝土的定义是个相对的概念,如在休斯敦认为是高强混凝土,而在芝加哥却认为是普通混凝土。”

在《高强混凝土结构设计与施工指南》(HSCC93-1)中,具体给出了采用水泥、砂、石原料按常规工艺配制强度为50~80MPa的高强混凝土的技术规定。从我国目前平均的设计施工技术实际出发,将强度等级为C60以上的混凝土称为高强混凝土,将强度等级为C100以上的混凝土称为超高强混凝土。

(二)高强混凝土的材料

高强混凝土的原材料主要包括胶凝材料、砂石骨料、化学外加剂、矿物掺合料和水等。原料的选择是否正确,是配制高强混凝土的基础和关键,必须引起足够的重视。

1.胶凝材料

水泥是高强混凝土中的主要胶凝材料,也是决定混凝土强度高低的首要因素。因此,在选择水泥时,必须根据高强混凝土的使用要求,主要考虑如下技术条件:水泥品种和水泥标号;在正常养护条件下,水泥早期和后期强度的发展规律;在混凝土的使用环境中,水泥的稳定性;水泥的其他特殊要求,如水化热的限制、凝结时间、耐久性等。

(1)水泥品种

配制高强混凝土,不一定采用快硬性水泥,因为提高混凝土的早期强度高不是目的。过去,配制高强混凝土是比较困难的,所选水泥的强度等级往往是配制混凝土的0.9~1.5倍。也就是说,所采用的水泥的强度等级,一般应高于相应配制混凝土的强度等级,有时也可以略低于混凝土的强度等级。在我国,现阶段随着混凝土材料性质及工艺方法的改善,尤其是混凝土外加剂的广泛应用,配制高强混凝土也就更加容易。

(2)强度等级

根据《高强混凝土工程应用》的工程实践证明,配制高强混凝土的水泥,一般宜选用强度等级为52.5MPa或更高强度等级的硅酸盐水泥或普通硅酸盐水泥;当混凝土强度等级不超过C60时,也可以选用强度等级为42.5MPa硅酸盐水泥或普通硅酸盐水泥。无论采用何地产的水泥,必须达到强度满足、质量稳定、需水量低、流动性好、活性较高的要求。

(3)矿物成分

水泥熟料的矿物成分和细度是影响高强混凝土早期强度和后期强度的主要因素。对硅酸盐系水泥来讲,其熟料中的主要矿物成分为C3S,C2S,C3A和C4AF。C3S对早期和后期强度发展都有利;C2S的水化速度较慢,但对后期强度起相当大的作用;C3A的水化速度最快,主要影响混凝土的早期强度;C4AF的水化速度虽较快,但早期和后期强度都较低。

由以上可以看出,如果早期强度要求较高,应使用C3S含量高的水泥;如果对早期强度无特殊要求,应使用C2S含量高的水泥。由于C3A,C4AF的早期和后期强度均比较低,所以用于高强混凝土的水泥中,C3A,C4AF含量应严格控制。高细度的水泥能获得早期强度,但其后期强度很少增加,加上水化热严重,利用单纯增加水泥细度提高早期强度的方法,也是不可取的。水泥的细度一般为3500~4000cm2/g比较适宜。

(4)水泥用量

配制高强混凝土,胶凝物质的所用数量是至关重要的,它直接影响到水泥石与界面的粘结力。从便于施工角度的要求,也应具有一定的工作度(流动性)。从理论上讲,为了增加砂浆中胶凝材料的比例,提高混凝土的强度和工作度,国外水泥用量一般控制在500~700kg/m3范围内。

根据国内外大量的试验表明:如果混凝土中掺加水泥过多,不仅使其产生大量的水化热和较大的温度应力,而且还会使混凝土产生较大的收缩等质量问题。工程成功经验证明:在配制高强混凝土时,如果高强混凝土的强度等级较低(C50~C80),水泥用量宜控制在400~500kg/m3;如果混凝土的强度等级大于C80,水泥用量宜控制在500~550kg/m3,另外可通过掺加硅粉、粉煤灰等矿物料来提高混凝土强度。

2.骨料

骨料是混凝土骨架的重要组成材料,一般占混凝土总体积的75%~80%,它在混凝土中既有技术上的作用,又有经济上的意义。从总的方面,要求配制高强混凝土的骨料,应选用坚硬、高强、密实而无孔隙和无软质杂质的优良骨料。

(1)粗骨料

粗骨料是混凝土中骨料的主要组成,在混凝土的组织结构中起着骨架作用,一般占骨料总体积的60%~70%,其性能对高强混凝土的抗压强度及弹性模量起决定性的作用。对高强混凝土来说,粗骨料的重要优选特性是抗压强度、表面特征及最大粒径等。

1)粗骨料的抗压强度。混凝土在其他条件相同的情况下,粗骨料的强度越高,配制的混凝土强度越高。因此要优先采用抗压强度高的粗骨料。当骨料强度大于混凝土强度时,骨料质量对混凝土强度影响不大,但含有多量的软质颗粒和针、片状骨料时,混凝土强度会大幅度下降。

粗骨料的强度可用母岩立方体抗压强度和压碎指标值表示。

①立方体抗压强度。即用粗骨料的母岩制成50mm×50mm×50mm的立方体试块,在水中浸泡48h(达饱和状态),测其极限抗压强度,即为粗骨料的抗压强度。配制高强混凝土所用的粗骨料,一般要求标准立方体的骨料抗压强度与混凝土的设计强度之比值(岩石抗压强度/混凝土强度等级)应大于1.5~2.0。

②压碎指标值。即在国家规定的试验方法条件下,测定粗骨料抵抗压碎的能力,从而间接推测其相应的强度。在实际操作上,对经常性的工程及生产质量控制,采用压碎指标值比立方体抗压强度更为方便。粗骨料的压碎指标值可参考表5-80采用。

表5-80 粗骨料压碎指标值

从表5-80中可以看出,碎石的压碎指标值比卵石的高,卵石配制的高强混凝土强度明显小于碎石,因此,一般应采用碎石配制高强混凝土。若配制强度大于C60的混凝土,粗骨料的压碎指标值还应再小些。

2)粗骨料的最大粒径。试验研究表明,用以制备高强混凝土的粗骨料,其最大粒径与所配制的混凝土最大抗压强度有一定的关系。

《普通混凝土配合比设计规程》建议:对C60及C60以上强度等级的混凝土,粗骨料的最大粒径不宜超过31.5mm。工程试验表明,大于25mm的粗骨料不能用于配制抗压强度70MPa以上的高强混凝土,骨料的最大粒径为12~20mm时能获得最高的混凝土强度。因此,配制高强混凝土的粗骨料最大粒径一般应控制在20mm以内;如果岩石强度较高、质地均匀坚硬,或混凝土强度等级在C40~C55以下时,20~30mm粒径的骨料也可以采用。

3)异形颗粒的含量。异形颗粒的骨料主要指针、片状骨料。对于中、低强度的混凝土,异形颗粒的含量要求较低,一般不超过15%~25%,但对高强混凝土要求很高,一般不宜超过5%。

4)粗骨料的表面特征。混凝土初凝时,胶凝材料与粗骨料的粘结是以机械式啮合为主,所以要配制高强混凝土,应采用立方体的碎石,而不能用天然砾石。同时,碎石的表面必须干净而无粉尘,否则会影响混凝土内部的粘结力。

5)各种杂质的含量。各种杂质主要包括黏土、云母、轻物质、硫化物及硫酸盐、活性氧化硅等。黏土附着于粗骨料的表面,不仅会降低混凝土拌合物的流动性或增加用水量,而且大大降低骨料与水泥石间的界面粘结强度,从而使混凝土的强度和耐久性降低。所以,在配制高强混凝土时,要认真对粗骨料进行冲洗,严格控制含泥量在1%以内。

硫化物及硫酸盐的含量,应采用比色法试验鉴别,颜色不得深于国家规定的标准色。

骨料中含有的活性氧化硅易与水泥中的碱(Na2O或K2O)发生反应,生成一层复杂的碱-硅酸凝胶(Na2O·SiO·nH2O),体积膨胀大约3倍以上,易使混凝土开裂破坏。这种碱集料反应(简称AAR),还会大幅度加剧冻融、钢筋锈蚀、化学腐蚀等因素对混凝土的破坏作用,更会导致混凝土迅速恶化。因此,在配制高强混凝土时,一定要尽量选择无碱骨料反应的粗骨料。

6)粗骨料的坚固性。粗骨料坚固性是反映骨料在气候、环境变化或其他物理因素作用下抵抗破坏的能力。骨料的坚固性是用硫酸钠饱和溶液法检验,即以试棒经过5次循环浸渍后,骨料的损失质量占原试棒质量的百分率。粗骨料的坚固性要求与混凝土所处的环境有关,标准见表5-81。

表5-81 粗骨料的坚固性指标

7)颗粒级配。骨料的颗粒级配是否良好,对混凝土拌合物的工作性能和混凝土强度有着重要的影响。在配制高强混凝土时,最好采用连续级配粗骨料,即不大于最大粒径的石子都占一定比例,然后通过试验从中选出几组容重较大的级配进行混凝土试拌,选择和易性符合要求、水泥用量较少的一组作为采用的骨料颗粒级配。配制高强混凝土的粗骨料颗粒级配范围,见表5-82。

表5-82 碎石、卵石的颗粒级配范围

(2)细骨料

高强混凝土对细骨料(砂)的要求与普通混凝土基本相同,在某些方面稍高于普通混凝土对细骨料的要求。砂中的有害物质主要有:黏土、淤泥、云母、硫化物、硫酸盐、有机质以及贝壳、煤屑等轻物质。这些有害物质或影响水泥与骨料的胶结、或对水泥均有侵蚀作用、或影响混凝土的强度及耐久性。因此,配制高强混凝土最好用纯净的砂,起码有害杂质含量不能超过国家规定的限量。

根据工程实践经验证明,配制高强混凝土时,对有害杂质应按以下标准严格控制:含泥量(淤泥和黏土总量)不宜超过2%;云母含量按质量计不宜大于2%;轻物质含量按质量计不宜大于1%;硫化物及硫酸盐(折算成SO3)含量按质量计不宜大于1%;有机质含量按比色法评价,颜色不应深于标准色。

细骨料的级配要符合要求。在高强混凝土组成中,细骨料所占比例同样要比普通强度混凝土所用的量要少些。采用的砂子的细度模数应大于2.4,最好控制在2.7~3.1。

3.外加剂

配制高强混凝土掺加一定量的高效减水剂,这是改善混凝土性能不可缺少的重要措施之一。大量的工程实践证明,高效减水剂掺量虽较少,在按要求改善混凝土性能,尤其在混凝土强度增长方面,显示出十分显着的效果,已成为高强混凝土中重要的材料。

(1)高效减水剂的类型

根据我国混凝土外加剂的质量标准,高效减水剂的减水率必须大于12%。按化学成分不同高效减水剂可分为萘系、多羧酸系、三聚氰胺系和氨基磺酸盐系四大类,目前最常用的是萘系和三聚氰胺系高效减水剂。

萘系减水剂是以煤焦油中分馏出的萘及萘的同系物为原料,经磺化、缩合而成,对水泥具有强烈的分散作用,减水、增强效果均优于普通减水剂。目前国内生产的品种主要有NF、UNF、FDN、HN等,减水率一般为20%~30%。三聚氰胺系高效减水剂也称为树脂系减水剂,其主要成分为三聚氰胺甲醛缩合物,属阴离子表面活性剂。目前国内生产的品种主要有SM,减水率最高可达30%~60%,是一种极好的早强、非引气型高效减水剂,是配制高强混凝土的首选外加剂。

(2)高效减水剂的选择

在普通工艺的施工条件下,高强混凝土离不开高效减水剂,究竟选用哪一种高效减水剂,并不是一个简单的问题,必须科学、合理、慎重地选择,才能达到预期的目的。

配制强度等级较高的高强混凝土时,应首先选用非引气型高效减水剂,常用的商品牌号有SM,NF,UNF,FDN等。用量一般为水泥用量的0.5%~1.5%,减水率可达20%~30%。

配制强度等级不太高的高强混凝土时,同时混凝土有较高的抗冻性或较好的可泵性要求,可选用引气型高效减水剂,常用的牌号有MF,建1,JN,AF等,另外还有低引气型的FA,CRS等,也可以采用高效减水剂和引气剂复合的方式。

配制高强混凝土时,在一定的初始坍落度下,高效减水剂的掺量越大,坍落度提高得越多,但超过一定限度后,多掺加反而效果不显着,这就需要在实际施工前一定要通过试验确定高效减水剂的最佳用量。

4.矿物掺合料

水泥水化反应是一个漫长的过程,有的持续几十年。试验证明:28d龄期时,水泥的实际利用率仅为60%~70%。因此,高强混凝土中有相当一部分水泥仅起填充料的作用,混凝土中掺加过量的水泥,不仅无助于进一步提高混凝土强度,而且给工程带来巨大的浪费。在高强混凝土的配制中,若加入适量的活性掺合料,既可促进水泥水化产物的进一步转化,也可收到提高混凝土配制强度、降低工程造价、改善高强混凝土性能的效果。《高强混凝土结构设计与施工指南》建议采用的活性掺合料有粉煤灰、沸石粉、硅粉等。

5.拌合水

(1)普通拌合水

配制高强混凝土的用水,一般来讲人能饮用的即可。水中不得含有影响水泥正常凝结与硬化的有害杂质,pH值应大于4。

(2)磁化拌合水

普通水经磁场得以磁化,可以提高水的“活性”。在用磁化水拌制混凝土时,水与水泥进行水解水化作用,就会使水分子比较容易地由水泥颗粒的表面进入颗粒内部,加快水泥的水化作用,从而提高混凝土的强度。

据俄罗斯有关资料介绍,利用磁化水拌合混凝土,可增加强度50%。我国现有资料表明,在不减少水泥用量的情况下,用磁化水可使混凝土强度提高30%~40%。有关磁化水的作用机理,尚处在深入研究阶段。

(三)高强混凝土的配合比设计

1.配合比设计的步骤

(1)确定水灰比

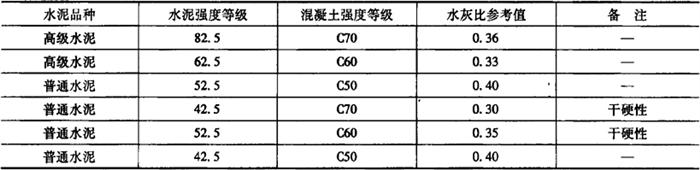

高强混凝土水灰比的确定,可以根据普通混凝土的方法,计算混凝土的试配强度,然后再以试配强度计算水灰比。在乔英杰等编着的《特种水泥与新型混凝土》中,提供了计算法和查表法,比较简单易行。混凝土强度等级与水灰比参考值如表5-83所示。

表5-83 混凝土强度等级与水灰比参考值

注:表中水灰比为不掺减水剂的参考值。

1)计算法。由于原材料的性质不同,其关系式也不相同。同济大学提出的关系式为:

①对于用卵石配制的高强混凝土:

②对于用碎石配制的高强混凝土:

式中 f28——为高强混凝土的设计强度(MPa);

fk——为水泥的强度等级(MPa);

——混凝土的灰水比。

——混凝土的灰水比。

2)查表法。查表法是简捷、快速确定水灰比的方法,对于一般的高强混凝土工程是完全可以的,但对于重要或大型高强混凝土工程仅供参考。

(2)选择单位用水量

根据选用的骨料种类、最大粒径和混凝土拌合料设计的工作度,可查表5-84选择单位用水量。

表5-84 高强混凝土用水量参考值

(3)计算水泥用量

水泥用量可按下式计算:

(4)选择砂率

根据工程实践经验和统计资料分析,高强混凝土的砂率应控制在Sp=24%~33%之间。

(5)计算砂石用量

式中 Vs+g——砂石骨料的总体积;

W,C——分别为混凝土中水和水泥的质量;

ρw,ρc——分别为水和水泥的密度;

α——混凝土中含气量百分数,在不使用引气型外加剂时,α取1。

砂子用量可按下式计算:

S=VS+G·Sp·ρs (5-49)

式中 S——1m3混凝土中砂子的用量(kg);

Sp——砂率(%), ;

;

ρs——砂子的表观密度(kg/m3)。

石子用量可按下式计算:

式中ρG——石子的表观密度(kg/m3)。

(6)确定初步配合比

(7)试配和调整

2.配合比设计参考的原则

(1)混凝土配合比设计必须满足混凝土的强度要求及施工要求,混凝土强度的保证率不得小于95%。如无统计数据,可按实际强度平均值达到设计要求的1.15倍进行配合比设计。

(2)50~70MPa的混凝土水灰比宜小于0.35,80MPa的混凝土水灰比宜小于0.30,100MPa的混凝土水灰比宜小于0.26,大于100MPa的混凝土水灰比宜取0.22左右。

(3)高强混凝土必须选用高强度等级优质水泥,每立方米混凝土中的水泥用量应在400~500kg范围内。对于强度为80MPa的混凝土可达500kg/m3,强度大于80MPa的混凝土也不宜超过550kg/m3。

(4)配制高强混凝土时,应选择高强度、低吸水率的碎石,粗骨料的粒径不宜过大。C60及以上的混凝土最大粒径不宜超过15mm,C60以下的混凝土最大粒径可放宽到25mm。

(5)为提高混凝土强度,改善混凝土拌合料工作性,必须掺加适宜品种的高效减水剂。

(6)除泵送高强混凝土外,配制高强混凝土的砂率尽量要低,一般以控制在Sp=24%~28%之间为宜。

(7)若掺加粉煤灰等活性矿物材料时,不能用等量取代水泥,而要采用超量取代法计算高强混凝土的配合比。