方便米粉加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第248页(8068字)

1 概述

米粉又称米线、米面、粉干、线粉等。它是以大米为原料,经过清洗、浸泡、磨碎、搅拌、蒸粉、压条、干燥等一系列工序制成的条状米制品。方便米粉加工装备即是将以大米为原料、根据合理的工艺要求加工成方便米粉的装备。米粉洁白如玉,细如粉条,无论是煮、炒或凉拌,不粘不糊、清爽适口,是我国南方民众所喜爱的食品之一。近些年来也逐渐为北方民众所喜爱。米粉也是东南亚地区民众所喜爱的米制品之一。我国每年有大量米粉出口。

长期以来,米粉生产均以手工作坊式生产,以日晒干燥。到60年代国内出现了米粉压榨机。70年代出现了一些简易生产线和干燥设备等单机。80年代初期国内出现了可连续生产的机械化生产线,也出现了小型自熟米粉机。在国外米粉生产装备很少,日本有湿法加工米粉装备,其部分工序仍需人工完成。

米粉成品的横断面多为圆形。波纹状的称波纹粉,折叠状的称排粉,干燥后定长切断包装成束的称筒粉。

原先米粉生产多采用湿法磨粉。湿法磨粉后需要进行水、粉分离,能耗、水耗大。后来又出现了干磨法制粉。这里简单介绍一下手工加工工艺和单机生产工艺,说明自熟米粉加工的特殊工艺,着重介绍一下干磨法波纹米粉加工的工艺和装备。

2 加工工艺

2.1 手工加工米粉工艺

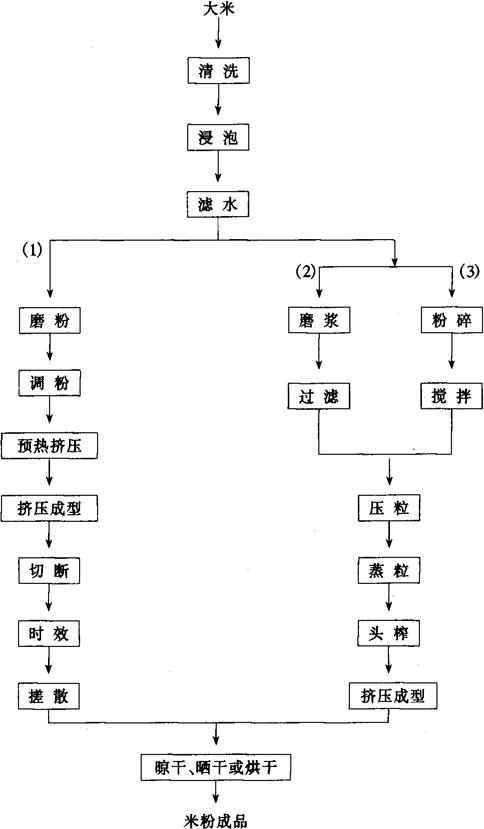

传统手工生产米粉的设备,除了压榨为采用专用土榨工具外,其余均为常使用的炊具和工具。其加工工艺流程如图1-9-27所示。

图1-9-27 手工加工米粉工艺流程图

2.2 单机加工米粉工艺流程(图1-9-28)

图1-9-28(1)为自熟米粉加工工艺流程,图1-9-28(2)为湿磨法加工米粉工艺流程,图1-9-28(3)为干磨法加工米粉工艺流程。

图1-9-28 单机加工米粉工艺流程图

自熟米粉加工时不用柴、煤、油等燃料加热粉料,米粉的熟化是靠混和的粉料在自熟米粉机中受前后螺旋、多孔板、榨筒、弯管和模板的挤压、摩擦作用产生的热量将粉料熟化后,直接挤压成米粉丝。自熟米粉机挤出的米粉丝,需要趁热堆积在一起,用塑料布等包裹好,保温4h后,再用手工搓散,晒干。

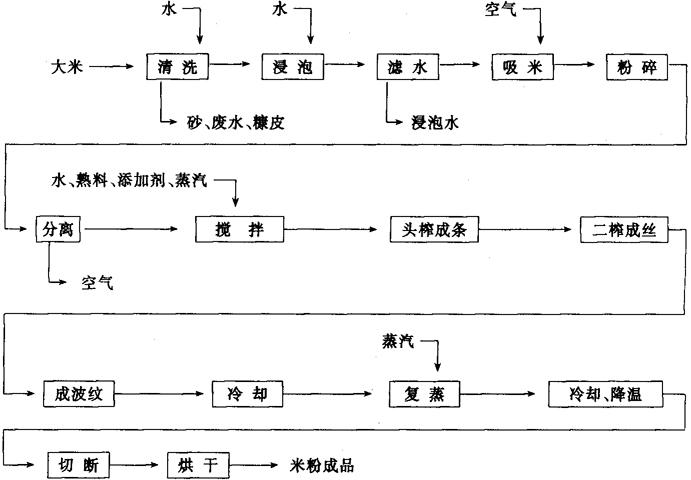

2.3 干法加工波纹米粉工艺(图1-9-29)

图1-9-29 干法加工波纹米粉工艺流程图

2.3.1 大米的筛选 生产波纹米粉的大米,应选用精制晚稻米,筛除大米中的谷壳、石块、铁件、杂物等,保证加工机械和米粉制品质量不受损。

2.3.2 大米的清洗 大米清洗的装备一般使用油米清洗机、洗麦机、间歇式洗米器或连续喷射洗米机等。

干法波纹米粉生产线的大米清洗装备选用可连续作业的洗麦机。先用螺旋提升机将大米连续而均匀地输送给洗麦机中,洗除砂子、皮糠、粉尘等。这些杂质的存在不仅使米粉吃起来碜牙,而且生产中米粉易断条,产品色泽暗褐,严重影响米粉质量。

2.3.3 大米的浸泡 大米浸泡的目的是保证米粒充分吸收水分,软化原有坚硬的组织。浸泡不仅给大米的粉碎或磨浆提供良好的条件,更重要的是为淀粉组织重新组合提供了保证。

清洗过的大米贮存在浸泡罐内,加水至米面上10mm左右,浸泡25min至4h。浸泡时间的长短随着大米的品种、气温的高低、添加老料的多少和工艺参数的变化而定。浸泡好的大米含水率达28%~31%。

2.3.4 滤水 滤水是干法制粉不可缺少的工序,其目的是除去米粒之间的存水,以免水分过多,造成粉碎后的粉料粘湿而堵塞粉碎机筛孔,不利于粉料的输送和分离。

大米浸泡后打开浸泡桶底部的放水阀,放掉浸泡水,再空滤1.5h左右。

2.3.5 粉碎和分离 用大米加工米粉,必须将大米粉碎成粉料。粉料颗粒细小,比大米容易熟化。粗粒的大米无法挤压成粉丝。粉碎成粉料有利于淀粉的重新组合。

干法制取粉料多采用粉碎法,使用锤片式粉碎机、径锤式粉碎机和爪式粉碎机等。干法加工波纹米粉生产线是将滤水后的大米用吸嘴吸入粉碎机,将其粉碎成能通过孔径为0.8~1mm筛片的粉料。粉料经输粉管由气流送入旋风分离器进行分离,分离后的空气和粉料分别由旋风分离器上部和下部排出。

2.3.6 搅拌 搅拌的目的是将所有配料和水搅拌均匀,再喷入高压蒸汽把大米粉料在一定温度下大部分熟化,成为胶体,便于加工完成条状粉料。拌料由搅拌机来完成。搅拌机是把搅拌和蒸煮两道间歇式加工工序联结为一道连续加工工序。

搅拌后的粉料含水率为34%~36%,温度为60~85℃,熟化度为70%左右。

2.3.7 头榨成条 粉料进入高温蒸汽搅拌后,淀粉受热而熟化成胶体,但胶体未经外力挤压,胶体的内部结构不很紧密,头榨的目的是对胶体粉料施加压力,使其挤出直径相等,出条速度相同,成为质地较紧密的条料。

经蒸汽搅拌后的熟热粉料直接送入头榨机的喂料口,由挤压螺旋挤送入挤压腔,在挤压腔里经过蒸汽间接加热、挤压、搓擦、剪切作用,充分揉合,进一步熟化,通过孔板挤出4根条料。头榨挤出的条料温度达70~90℃,熟化度达70%以上。

2.3.8 二榨成丝 二榨是确定米粉规格和进一步加强粉料胶合的工序。头榨出来的条料必须使用挤压法迫使粉料通过一定孔径的榨丝板,成为米粉丝。把直径较粗的条料挤压成直径较细的米粉丝,能使其组织结构更紧密坚实。二榨使粉料在强大压力下反复进料、回料而揉和均匀。粉料之间,粉料与螺旋、榨筒、榨丝板相互摩擦产生大量热量,使粉料进一步熟化。

二榨由多头榨丝机来完成。

2.3.9 冷却 冷却在米粉生产中又称熟成。二榨出来的米粉丝如不冷却容易粘连在一起,严重影响米粉质量。冷却是在输送机的输送过程中自然冷却。冷却时间为10mim左右。

2.3.10 复蒸 为了进一步提高米粉的熟化度,增强米粉的韧性,减少煮粉时的糊汤现象,使米粉油光透亮,断条率低,吐浆值小,对冷却后的米粉必须复蒸。

从二榨机出来的波纹米粉带,在冷却输送机上冷却后再进入隧道式复蒸锅复蒸2~3min,复蒸温度100~105℃,蒸汽压力0.5~0.9MPa。

2.3.11 切断成块 为便于烘干、包装、计量、运输和食用,米粉都要切制成一定形状。通常使用的切断装备有铡刀、排料式切丝机,回转式切断机、龙门式切丝机等。

复蒸过的波纹米粉带,在输送过程中再经过自然冷却定型10min左右,由切断机将其定长切断成块状。每块干重100g左右,长度为190mm左右。块状波纹米粉在冷却干燥过程中,长度方向有5%左右的收缩率。

2.3.12 烘干 米粉烘干时间应控制在3~4h,烘干温度应在35~53℃之间,烘房内相对湿度应保持在80%~90%之间。当烘房内温度高于和湿度低于上述值时,米粉干燥快。但烘干的米粉会有大量明显可见的气泡。米粉吃起来韧性差,易断碎。因此在整个烘干过程中应严格控制好烘房内的温度和湿度。

干法波纹米粉生产线的米粉烘干是由吊篮式烘干机来完成。烘干机内温度和湿度数值由控制柜上表盘显示。温度控制是自动的,湿度调节是手工操作。切断机以40块/min的速度将波纹米粉块自动放入吊篮进入烘干机烘干。烘干温度随气温而设定。为保证米粉烘干质量,外界气温越低,控制柜的设定控制温度应越低。相反,外界温度高,机内温度高,机内相对湿度应高。当机内湿度过高时,应加大冷风供给量来降低湿度。当机内相对湿度过低,要减少冷风供给量,并向机内喷入蒸汽提高相对湿度。烘干时设定控制温度与外界气温的关系如表1-9-4所示。

表1-9-4 设定温度与气温的关系表

单位:℃

3 关键装备

3.1 洗米机

干法波纹米粉生产线的洗米装备是将洗麦机(参见第1篇第2章第2节)的筛片更换为洗大米的不锈钢筛片。

3.2 浸泡桶(图1-9-30)

图1-9-30 浸泡桶结构简图

1-中轴 2-支架 3-滚珠 4-放水阀 5-桶体 6-筛板 7-电动机 8-锥齿轮 9-齿圈

浸泡桶桶体5是用不锈钢板制造,桶体底部为夹层,上层为筛板6,桶底装有放水阀4。桶体放在支架2上,桶体与支架之间垫有一圈滚珠3,人工搬动时桶体可在支架上缓慢转动。另外设有电动机7、可驱动桶体底部齿圈9,使桶体旋转。浸泡桶旁设有供水龙头,主要是向桶内注水之用。桶腔等分为3格,作业时轮流使用。一格接受洗米机输来大米,一格浸泡或滤水,另一格供吸嘴吸米。桶体每格可容干大米1t。

3.3 吸米、粉碎、输粉系统(图1-9-31)

图1-9-31 吸米粉碎分离系统简图

1-机壳 2-电动机 3-鼓风轮 4-输粉管 5-旋风分离器 6-吸米管 7-伸缩管 8-吸嘴 9-粉碎轮 10-筛片 11-隔板

粉碎是利用机械的方法克服固体物料的内力而破裂的一种工艺。在粉碎过程中物料仅是几何形状的变化,即由大粒变为小粒。

干法加工波纹米粉生产线的吸米、粉碎、输粉系统是由吸嘴8、吸米管6、粉碎机和输粉管4连接而成。工作时由于粉碎机的鼓风轮3向机壳1外鼓风,机壳内就形成-定的真空度。外界大气在压差作用下,经过吸嘴8和吸米管6流入机壳。吸嘴进气口附近的大米即被高速气流带入粉碎机形成吸米过程。高速流动的大米与高速旋转的粉碎轮9相碰撞而被粉碎。能通过筛孔的细粉粒随气流经筛孔进入鼓风室,再由鼓风轮将其变为正压气粉混合流经过输粉管进入旋风分离器5进行分离。不能通过筛孔的粗粒粉料在粉碎室内继续被粉碎,直到能通过筛孔为止。该系统能将低于粉碎机5m的大米吸入粉碎机。又能将粉碎后的粉料压送到高于粉碎机6m的旋风分离器。

吸嘴为不锈钢制造,可方便地调节吸米气流的大小来控制吸米量,以保证其后各加工机具的工作负荷稳定性。吸米管的可伸缩部分保证吸嘴对浸泡桶内米面深度适应性。伸缩管用不锈钢制作。吸米管固定部分和输粉管是透明的工业玻璃管,不但耐磨性好,而且工作时还能观察到物料在管内的流动情况。

3.4 搅拌机(图1-9-32)

图1-9-32 搅拌机工作原理图

1-上搅拌器 2-螺旋输送器 3-料斗 4-桨叶搅拌器 5-出料口 6-蒸汽喷嘴 7-电动机 8-链传动系统

搅拌机的上搅拌器1是桨叶式。下搅拌器的前段为螺旋输送器2,后半段为桨叶搅拌器4。蒸汽喷嘴6设置在下搅拌器螺旋输送器2与桨叶搅拌器交界处的筒体上。两桨叶搅拌器上桨叶的角度可根据生产率的要求进行调节。为充分搅拌,相邻桨叶扭转角度相反。其工作原理是粉料由旋风分离器下部出口直接进入蒸汽搅拌机上搅拌器1中,与添加剂、水、熟料搅拌均匀后落入下部螺旋输送器2,输送到蒸汽搅拌器4,同时由蒸汽喷嘴6直接喷入蒸汽进行搅拌。喷入蒸汽的压力一般为0.2~0.4MPa,压力的大小依大米的品种及加工工艺对含水量的要求而定。

3.5 头榨机(图1-9-33)

图1-9-33 头榨机简图

1-主轴 2-挤压螺旋 3-料斗 4-榨筒 5-挤压腔 6-蒸汽入管 7-压模盖 8-孔板进汽管 9-孔板出汽管 10-孔板 11-废汽排出管

头榨机是1台单筒螺旋挤压机。螺旋为双头等螺距,其表面喷涂一层聚四氟乙烯防粘耐磨层。挤压螺旋2与孔板10之间设置一段筒状挤压腔5。挤压腔为内外夹层,可通进蒸汽,经换热加热腔筒内物料。物料在挤压腔筒内得到充分混揉、加热使之质地均匀,提高熟化度。孔板上装有蒸汽进汽管8、出汽管9,通入蒸汽加热孔板附近物料。孔板有4个出料孔,工作时可挤出4根条料。

3.6 多头榨丝机(图1-9-34)

图1-9-34 多头榨丝机示意图

1-榨丝机 2-榨筒 3-挤压螺旋 4-料斗 5-分动箱 6-三角带轮

多头榨丝机实际是一台具有4个挤压螺旋的挤压机。每个榨筒上榨丝板的出丝孔分成左右两组,相邻孔间的距离都相等,工作时,头榨机榨出的4根条料,分别引入多头榨丝机的4个榨筒中,经螺旋挤压榨出8束米粉丝。适当配置榨丝板与输送网带的间距,同时控制出丝速度与输送网带速度的比例,米粉即弯曲成波纹状。波纹米粉束垂落在输送网带上。形成波纹米粉带。二榨出来的米粉丝,温度达95~100℃,熟化度达80%以上。

由于采用的是齿轮传动,4根挤压螺旋的旋转方向不完全相同,为了使4根挤压螺旋都能把物料推向榨丝板,必须使2根螺旋的螺纹为左旋螺纹,另2根螺旋为右旋螺纹。

3.7 复蒸冷却机(图1-9-35)

图1-9-35 复蒸冷却机结构简图

1-机架 2-链轮 3-下蒸锅 4-链支撑 5-链条 6-上蒸锅 7-输送网带 8-双金属温度计 9-蒸汽喷管

复蒸冷却机是在不锈钢输送网带7上设置隔热性能较好的上蒸锅6、下蒸锅3。上下蒸锅合并装接成隧道式锅道。输送网带7穿过锅道。在网带下等距设置6根带孔蒸汽喷管9。蒸汽管路上装有压力表以显示喷汽压力。上锅顶部装有温度表以显示复蒸锅内温度。

从复蒸锅到切断机尚有一段网带输送距离,使复蒸后的波纹米粉带再次冷却降温10min左右。以免切断时压粘在一起。复蒸冷却机横断结构如图1-9-35所示。

3.8 切断成型机(图1-9-36)

图1-9-36 切断机示意图

1-托网辊 2-网带 3-帆布带 4-木托辊 5-切刀 6-切刀轴 7-输粉辊 8-输粉网

该波纹米粉生产线的切断装置是回转式切断机。当复蒸冷却后的波纹米粉带在帆布带上被输送到木托辊4处,回转式切刀5把其定长切断而成波纹米粉块。切刀转速与本托辊转速是同步变化的。所以切断长度是固定的,而每块米粉重量变化则是依靠调节输送网带的速度来实现。当榨出丝速度不变时,输送速度快,波纹米粉带就薄,切成的米粉块重量就轻。反之,米粉块重量大。被切断成块的米粉经输粉网8自动装入烘干机吊篮,输送进烘房进行干燥。

3.9 烘干机

米粉生产线所采用的烘干机一般有3种输送形式。一种适用于直条状米粉烘干的挑杆式;第二种适用于块状或直条状米粉烘干的网带式;第三种仅适用于块状米粉烘干的吊篮式。挑杆式烘干机烘干时米粉垂挂在随链条移动的挑杆上进入烘房,由30~35℃的预热区,到35~45℃的主干燥区,再进入30℃左右的降温区,即完成干燥作业,工作原理参见本章第5节。网带式烘干机的网带布置成4~7层,烘干时米粉可任意摆在网带上,米粉从烘干机的一端移动到另一端时依次翻落在下层网带上,由于这种烘干机的网带是单行程负载,烘干机的长度较长。因米粉上下翻动干燥均匀。但米粉易变形和断碎。再者,这种烘干机热风从一端吹进,从另一端排出,温度分布不均匀,热量损失大。吊篮式烘干机是将不锈钢丝网和钢板制成的吊篮铰系在输送链条上。波纹米粉块放在吊篮内随链条来回移动中进行烘干。吊篮是全程负载,所以烘干机长度仅为网带式烘干机的一半左右。吊篮式烘干机要求米粉切成块状,摆放要整齐。因烘干过程中米粉块不翻动,烘干时间要长些。

干法波纹米粉生产线采用吊篮式烘干机烘干。为不使烘干机过长,输送链在烘房内回绕成10层。工作时只有卸粉后的一个行程是空行程,其余9个行程都在烘干。链条移动速度可无级调节,以适应前道工序或不同生产率和烘干工艺的要求。

该烘干机采用部分热风循环风路(图1-9-37)。烘干机的上部在长度方向等距布置6台和蒸汽管道相连的热交换器5。经过热交换器5后的热风从烘干机顶部的散风器3吹入烘房用以干燥米粉。而6台风机从烘干机底部将烘房内部分用过的热风吸收,连同从烘干机外部吸入的部分较干燥的冷风,经混合风管8分别吹向6个热交换器5再进行热交换。机内大部分热风循环使用,而补充的部分冷风将烘干机内一部分湿热风排出,以保持烘房内湿度。机内设有6点温度传感器测温,1点湿度传感器测湿,3点蒸汽喷嘴喷蒸汽加湿。该机为自动或手动调温,手动调节湿度和冷风补充量。

图1-9-37 烘干机循环风路简图

1-冷风管 2-调节风门 3-散风器 4-热风管 5-热交换器 6-输风管 7-风机 8-混合风管 9-烘房