果蔬浓缩汁的灌装

出处:按学科分类—工业技术 中国轻工业出版社《软饮料工业手册》第368页(1843字)

果蔬汁在浓缩至规定浓度后泵入浓汁贮罐内,经过调整即可灌装至不同包装容器内。浓汁调整的目的是保持批量产品的一致性,使一个批次的浓缩汁产品具有同一的白利糖度和含酸量。

1.无菌包装

无菌包装一般使用无菌大袋,无菌袋置于铁桶内,浓缩汁在杀菌冷却后,在无菌条件下装入预先灭过菌的复合塑料袋内,并加以密封。包装系统包括杀菌冷却机和无菌包装机,杀菌冷却机可选用管式、板式和刮板式换热器,无菌包装机按灌装头数可分单头和双头两种类型。无菌灌装过程包括喷汽杀菌、灌装、冲洗和密封,参见图2-1-29。首先蒸汽进入杀菌腔,在安全无菌条件下对灌装头进行杀菌。杀菌过程中同时控制温度和时间,以防误操作。蒸汽冷凝水由排出管排出。杀菌后,灌装塞后退,灌装阀打开,浓缩果汁进入无菌袋,达到规定重量后停止灌装。这时灌装阀关闭,蒸汽进入,净化杀菌腔和灌装头。清洗蒸汽冷凝水由同一排水管排出。灌装塞移动,在无菌环境下将袋密封。灌装好的无菌袋被排出,同时进行下一个袋的包装。清洗时喷射蒸汽可以减少袋顶隙内的空气,进口无菌包装机的规格性能见表2-1-51。

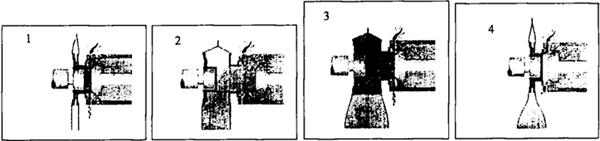

图2-1-29 无菌袋无菌灌装过程

1-喷汽杀菌 2-灌装 3-清洗 4-密封

表2-1-51 进口无菌包装机规格性能

2.无菌化包装

无菌化包装是在以下特定条件下的准无菌包装:

①果蔬浓缩汁在生产过程中经过杀菌,并在随后的加工及浓缩过程中不受污染,产品温度10℃左右或接近室温。

②包装材料经过严密的清洗、消毒。

③在无菌化环境下,亦即在洁净室内进行灌装。

为了防止或减少微生物的污染,保证果蔬汁产品的质量并延长保存期,操作环境的无菌化是很重要的。操作环境的无菌化决定于无菌净化室的洁净程度。

以生物粒子为控制对象的无菌净化室(Bio-cleanroom-BCR),主要作用有:①杀菌和灭菌;②抑菌;③除菌;④隔绝。1963年美国制定了以0.5μm以上粒径的累积粒子数(个/ft3)为等级的洁净室的联邦标准(见表2-1-52)。目前,不少国家均参照这一标准规定洁净室的等级。

表2-1-52 洁净室等级的NASA标准

根据所需洁净度的不同,净化室的室内结构和空调设备也是不同的。

按气流方式的不同,净化室可以分为湍流式和层流式两种。送入净化室的空气一般要经过预过滤、中间过滤和终过滤三级净化处理以达到除尘和滤菌的目的,其中终过滤采用高效过滤器,其除尘效率为99.97%(0.3μm粒子)以上,终过滤器的位置应尽可能靠近净化室。净化室内要保持低的正压状态并定时地换气。

净化室有建筑式、装配式、组合式三种。为了保持洁净度,净化室必须符合以下条件:

①密封性不漏气。

②非带电性,主要为了防止尘埃附着。

③防霉性。

④清洗性。

在地面与墙壁、墙壁与天花板的转角处,结构应密封,过渡要圆滑,避免尘埃附着,照明等器具应埋入天花板。

3.热灌装

热灌装包装方式也可长期保持无菌状态。灌装温度依产品性质(pH)而定,灌装密封后冷却至25~30℃。这种方法适用于番茄浓缩汁,以及橘子、芒果、香蕉、杏等的浓缩汁或浓缩浆。