对焊

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第365页(3111字)

对焊是把两工件端部,利用焊接电流加热,然后加压完成焊接过程的电阻焊方法。它分为闪光对焊和电阻对焊两类。

1.闪光对焊

(1)原理:闪光对焊分连续闪光对焊和预热闪光对焊两种。

1)连续闪光对焊是由闪光和顶锻两个阶段组成的,如图7-18(a)所示。焊接开始时,两焊件逐渐接近,由于焊件开始接触面积很小,所以接触部位电流密度很大,接触点附近金属迅速被加热到沸腾状态,部分金属液滴从接口的缝隙以溅渣的形式射出,并使接头的整个表面急剧加热,逐渐在接头部分形成均匀的金属熔化层。然后,立刻进行顶锻,使之产生塑性变形。同时熔融和过热金属被挤出焊口,从而获得高质量接头。

2)预热闪光对焊是在闪光前,通过预热电流将两焊件端面多次接触、分开。可以减小设备功率和闪光量,缩短闪光时间,焊接较大截面工件,如图7-18(b)所示。

图7-18 闪光对焊循环示意图

(a)连续闪光焊 (b)预热闪光焊

I-电流 F-压力 S-位移 Δ-留量 t-时间 下标 P-预热 f-烧化 u-顶锻

(2)闪光对焊规范参数

闪光对焊的规范参数较多,选取往往需要经多次实验才能确定合适的规范参数。

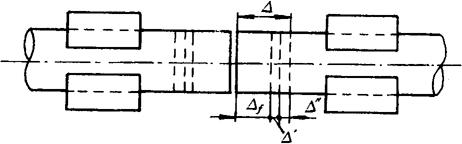

调伸长度l是焊件从夹具中伸出的长度,如图7-19所示。一般根据焊件断面和材料性质选择,圆材,l=0.7~1.0d,板材,l=4~5δ。

图7-19 闪光对焊伸出长度

2Δ-总留量 2Δf-烧化留量 2Δ′-有电顶锻留量 2Δ″-无电顶锻留量

闪光速度(vf)是在稳定闪光条件下,动夹具的进给速度,又称烧化速度。在实际生产中,以动夹具曲线位移予以实现,一般

S=kf·tb

式中 S——动夹具位移(mm);

kf——系数,对于低碳、低合金钢为0.5~1.5(mm/s),高合金钢为2.5~3(mm/s);

t——闪光时间(G);

b——指数,一般低碳钢为2,铬镍钢为5/2。

注意,通常资料中给出的是平均闪光速度。

顶锻压力,一般与材料的热强性、加热的状态、顶锻速度有关。常用材料顶锻压力见表7-35。

表7-35 闪光对焊推荐的顶锻压力(MPa)

顶锻速度(vu)是将端面上的液态金属和氧化夹渣排除,使金属端面紧密贴合。常用材料最低顶锻速度见表7-36。

表7-36 闪光对焊推荐的最低顶锻速度(mm/s)

此外,还有空载电压、预热次数等。

闪光对焊是一种高效、高质量的焊接方法,适用于中、大截面工件的对接,最大截面积达100000mm2。可焊接碳钢、合金钢、铝、铜、镍、钛等金属,还可对接异种金属。几种材料的闪光对焊规范表7-37~表7-40。

表7-37 低碳钢棒材闪光对焊的时间和留量

表7-38 锅炉管子闪光对焊规范

表7-39 有色金属及其合金闪光对焊的焊接条件

(2)工艺参数:主要有焊接电流密度、调伸长度、通电时间和压力。

电流密度j:焊件加热的主要参数,一般碳钢取9000~7000A/cm2。截面小时选取较大的值。

通电时间(t):一般按经验公式

=K×103确定,K为常数,碳钢取8~10,铝取20,铜取27。

=K×103确定,K为常数,碳钢取8~10,铝取20,铜取27。

调伸长度(l):不应小于焊件直径的一半,即l=0.6~2d(d为焊件的直径)。

压力:由焊接压力(pw)和顶锻压力(pu)组成。

表7-41给出了几种电阻对焊的规范。

表7-41 电阻对焊规范

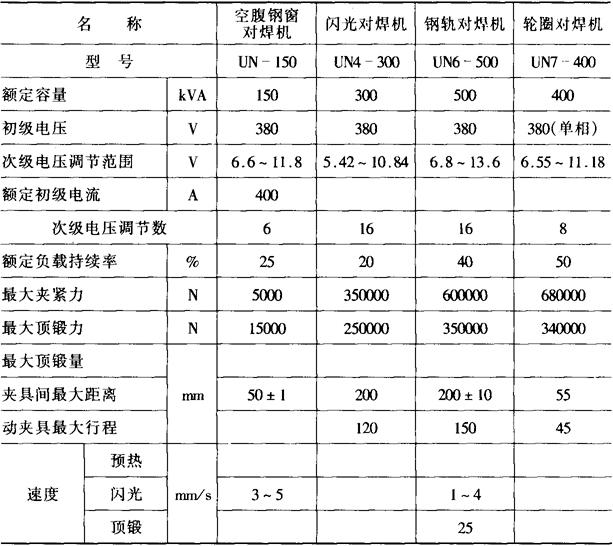

3.对焊设备

一般由机身、夹紧机构、进给机构、焊接电源、控制系统五个主要部分组成。通常分为电阻对焊机、连续闪光对焊机、预热闪光对焊机等。

表7-40 铜与铝闪光对焊的焊接条件

2.电阻对焊

(1)过程的特点:电阻对焊是由预压、加热、顶锻、保持、休止等几个阶段组成的,如图7-20所示。开始时,用较小的压力使焊件接触,接触电阻大。通电后,接触部分附近金属被快速加热,随着温度逐渐升高,到整个端面塑性区达到要求时,快速顶锻、形成焊接接头。

图7-20 电阻对焊焊接循环图

(a)变压力式电阻对焊 (b)等压力式电阻对焊

F-压力 I-电流 5-位移

电阻对焊适用于塑性好,截面积小于300mm2的金属工件。工件被焊端面最好是形状简单的实心断面。一般用于丝材、棒材和板条的接长。

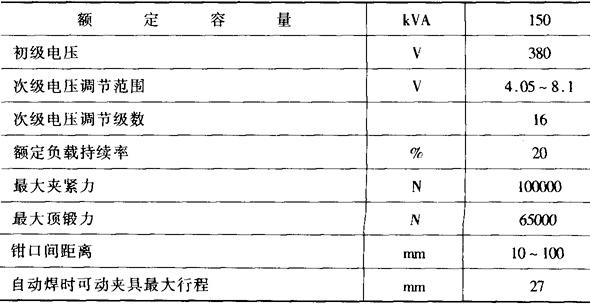

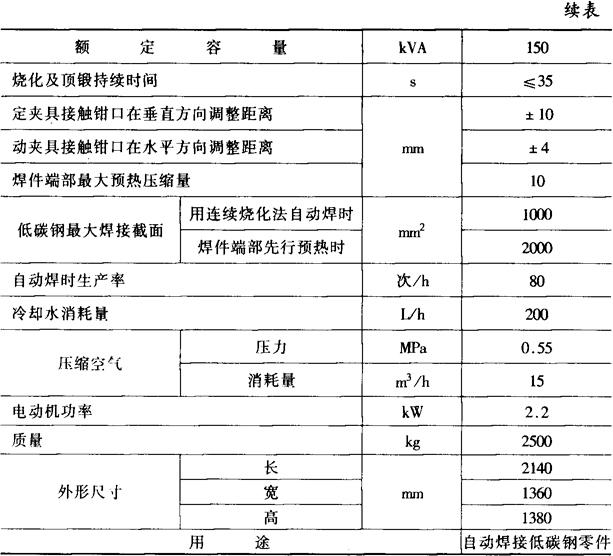

表7-42~表7-45给出了几类对焊机型号和技术参数。

表7-42 弹簧顶锻式对焊机技术数据

表7-43 杠杆挤压弹簧顶锻式对焊机技术数据

表7-44 气压顶锻式对焊机技术数据

表7-45 UN2-150-2型电动凸轮顶锻式对焊机技术数据