局部成形

出处:按学科分类—工业技术 江苏科学技术出版社《铆工实用技术手册》第421页(4968字)

用不同塑性变形性质的各种局部变形方法,改变毛坯或制件的形状称为局部成形。

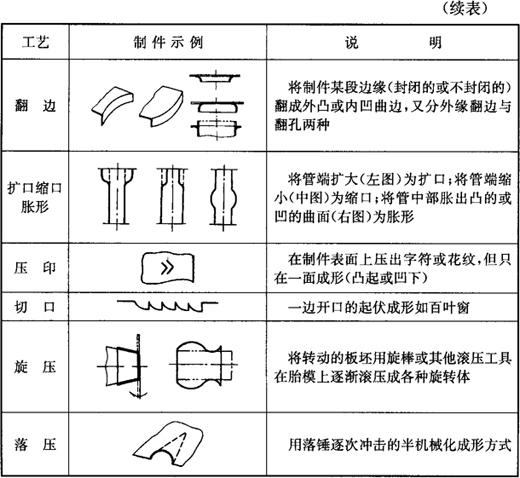

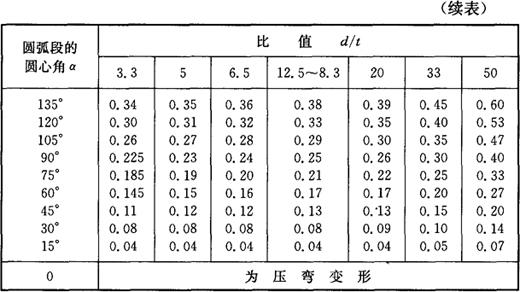

1.局部成形工艺方法的分类(表6-9)

表6-9 局部成形主要工艺方法分类

2.起伏成形

在模具作用下,通过局部变薄伸长,在制件某些部位压出凸起或凹下的所需结构规范,以提高制件强度、刚度,满足设计与工艺的要求,如加强肋、拉深肋、压窝等。其变形特点是,变形区内外的材料在变形过程中,一般不互相转移。起伏成形在每个工序的成形极限δ极为(图6-71):

图6-71 起伏成形截面长度

式中 l0、l1——变形前后沿截面测量的长度;

δ单——单向拉伸时的伸长率。

若不能满足上式,则应增加起伏工序。改善模具工作表面质量、施加润滑或在底部预制出切孔(减轻孔)均有利于δ极的提高,球形截面比梯形截面的δ极值要大些。

压窝尺寸见表6-10。用球头凸模对低碳钢、软铝等材料压窝的极限高度h/D≈1/3,如用平头凸模,则与r凸(凸模圆角)有关,其概略尺寸见表6-11。加强肋(加强槽)的形式与尺寸见表6-12。在制造时,若压窝直径d或加强肋的槽宽较小时常需用硬模制造,否则用橡皮凹模(压力大等于15MPa)。

表6-10 压窝尺寸 (mm)

表6-11 平头凸模压窝高度 (mm)

表6-12 加强肋形式与尺寸 (mm)

注:若肋与边框距小于(3~3.5)t,应留切边余量,最后切除。

起伏力:压筋时 F=K1Ltσb(N)

压窝时 F=AK2Lt2(N)

式中 L、t——胀长、板厚;

A——起伏面积;

K1——压肋系数,取K1=0.7~1;

K2——压窝系数,取钢K2=200~300,黄铜K2=150~200;

σb——材料抗拉强度(MPa)。

3.翻边

用模具将制件的外边缘或孔边翻出竖直的边缘的方法。外缘可以是非封闭的外凸或内凹曲线边缘;孔可以是圆孔或非圆孔。当制件外缘的曲线曲率为零时,翻边即成为弯曲。翻边后的制件提高了强度和刚度,而且可以用翻出的竖边和其他零件联结。按材料变形的性质可将翻边分成拉伸类翻边(如平板件的内凹外缘曲线翻边和孔的翻边,前者称为凹弯边,后者称为翻孔)和压缩类翻边(如平板件外凸边缘的翻边,亦称为凸弯边)两种。

(1)外缘翻边

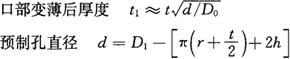

如图6-72,凸弯边(图a)近似于无压边的浅拉深,凸缘内存在压应力,材料易起皱;凹弯边(图b)主要为切向拉伸,边缘易被拉裂。这两种弯边的应力分布及大小取决于工件形状,它们的变形程序可用E凸和E凹表示:

(a)

(b)

图6-72 平板上圆孔翻边

E凸与E凹的极限值见表6-13。

表6-13 外缘翻边的极限变形程度 (%)

外缘翻边力:F外≈(0.25~0.38)Ltσb(N)

式中 L——翻边曲线长度(mm);

σb——材料抗拉强度(MPa);

t——料厚(mm)。

(2)孔的翻边(翻孔)

将孔边或部分孔边翻出凸缘称为翻孔。变形特点主要是拉深,凸缘的边缘(一般是竖边)受切向拉应力最大,除了变薄之外,还有被拉裂的危险。

1)圆孔翻边

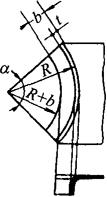

①结构尺寸见图6-73。具体计算公式如下:

图6-73 平板上圆孔翻边

最小翻边高度 Hmin=1.5r

凸缘最小宽度 Bmin=H

圆角半径 t<2时 r=(2~4)t

t≥2时 r=(1~2)t

翻螺纹底孔时 r=(0.5~1.0)t,但不小于0.2;

口部不裂要求:d/t>(1.2~2),有毛刺一侧朝向凸模。

②翻边系数K:用K衡量翻孔的变形程度,K值愈小变形程度愈大。

K=d/D

式中,D为按中心层计算翻出的竖边直径,或见图6-72。翻边系数见表6-14~表6-16。影响极限翻边系数的主要因素有五:a.材料塑性好,则Kmin可小;b.预制孔表面质量高,无裂缝或毛刺则Kmin可小;c.板坯愈厚则Kmin可小(见表6-16);d.凸模形状,按小圆角圆柱凸模、大圆角圆柱凸模、球头凸模、锥形凸模和抛物线凸模的顺序,其翻边系数依次减小,即抛物线凸模的K最小,允许的变形程度最大;e.非圆孔由于应变分散效应,其K值约为圆孔的85%~95%。

表6-14 低碳钢翻孔的极限翻边系数

表6-15 部分材料首道工序翻孔的翻边系数

表6-16 低碳钢非圆形孔工件的极限翻边系数

③圆孔的翻边力F孔

F孔=3.46tσb(D-d)(N)

或 F孔=3.46Dtσb(1-K)(N)

式中 F孔——有预制孔用圆柱凸模时的翻边力,若无预制孔则乘以1.33~1.75;

D、d、t——翻边直径(中径)、预制孔内径和板厚(mm);

σb——材料屈服强度(MPa);

K——翻边系数,查表6-14~表6-16。

2)孔的变薄翻边

孔的变薄翻边与小螺纹底孔的翻边在翻边的同时进行减薄(减小模具间隙),可以不用先拉深再翻边来获得较高的筒壁,以满足小螺纹底孔深度或其他零件孔深的要求。在同一道工序内,其变形程度可达到0.4~0.5(采用阶梯凸模)。小螺孔变薄翻边数据见表6-17。

表6-17 金属板上翻边普通螺纹孔结构尺寸

注:①本表适于低碳钢、黄铜、紫铜及铝。

②符号见图6-73。

3)非圆孔翻边

非圆孔系由不同曲率的曲线(或直线)段封闭而成,由于应变分散效应,孔形曲线的最小曲率半径处的应变有向相邻曲率半径大的地方转移的可能,因而,按其最小曲率半径处计算的翻边系数必小于相同半径圆孔翻边的翻边系数。理论上,非圆孔的预制孔形的各段曲线是相应孔形曲线的等距曲线。实际上,由于应变的不均匀,为保证翻边后凸缘高度处处一致,不同曲率的曲线之间、曲线与直线之间所预留的等距曲线宽度不同,如图6-74所示,b2>b1,常取b2=(1.05~1.1)b1

图6-74 非圆孔翻边

带底孔矩形盒件的翻边见图6-75与表6-18。

图6-75 三种带预制底孔板坯翻边成矩形箱

表6-18 带预制底孔板坯翻边成矩形箱计算举例[参图6-75(b)、(d)]

注:①本例原始数据为:低碳钢板08F,t=1,R0=6,B=90,r1=2.5,r2=1.5。要求校核翻边可能性并计算其他值;

②结果栏中的括弧内数值为按图6-75(c),x=42计算所得。

4)翻边模具

①结构。有硬模与橡皮凹模两种。凹模圆角半径R凹=r(见图6-73)。凸模头部形状见图6-76,图(a)~图(e)的翻边力依次减小,其中圆柱凸模的圆角半径常取r凸≥4t;拉深-冲孔-翻边的圆柱凸模圆角半径r凸=(D0-d-t)/2。若模具中不设压边圈,则凸模头部应有导向定位结构。具体尺寸见图6-77。

图6-76 翻边凸模头部形式

(a)小圆角圆柱端;(b)大圆角圆柱端;(c)锥端(变薄翻边α=10°~20°,β=3°~7°);(d)球端;(e)抛物线形

图6-77 用于不同场合的翻边凸模

(a)无预制孔不精确翻边;(b)兼起定位作用,D0<10mm;(c)冲孔,翻边,D0<4mm;(d)兼定位作用,D0>10mm(e)不兼定位作用的回转面凸模;(f)变薄翻边阶梯形凸模一例

②小螺纹底孔翻边用凸模形状与尺寸见相关表。

③模具间隙Z。翻边时,竖壁厚度沿高度方向逐渐变薄,所以模具的单面间隙Z/2一般小于板厚。小螺纹底孔翻边时常取(Z/2)=0.65t。表6-19的数据可供查阅。

表6-19 翻孔凸、凹模单面间隙Z/2 (mm)