曲柄连杆机构主要零件的检修与装配

出处:按学科分类—农业科学 河南科学技术出版社《简明农机手册》第99页(6060字)

(一)汽缸套的检修

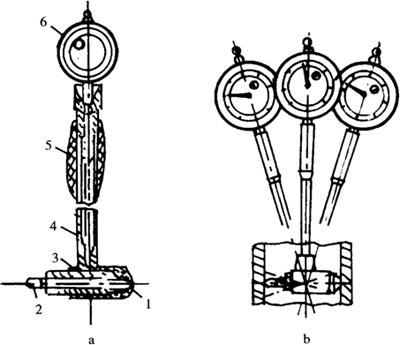

检查汽缸套,应先看其有无裂纹、穿孔、严重拉伤及其他损坏,如有严重损坏应予以换新。如未发现上述缺陷,应进一步用量缸表检查汽缸套的柱度、圆度误度以及与标准活塞的配合间隙是否超过使用极限的要求。检查的方法如图1-68所示。

图1-68 用量缸表测量汽缸套的磨损

a.量缸表 b.测量方法

1.活动量杆 2.固定量杆 3.杠杆 4.推杆 5.表杆 6.内径百分表

首先,根据汽缸套的公称尺寸选定外径千分尺,将千分尺调到汽缸套的公称尺寸,安装调整量杆,使量杆的自由长度大于待测汽缸套公称尺寸0.5~1mm,然后用量缸表使活动量杆压缩到被测汽缸套的公称尺寸,转动百分表盘使零线对准指针。

量缸表尺寸校好以后,放入汽缸套进行测量。稍微摆动表杆,量缸表指针最小读数再加上缸径公称尺寸就是该部位的实际缸径。为了反映测量的真实性,应分别在汽缸套不同位置进行测量。第一位置是活塞处在上止点时,第一道活塞环所处的位置,第二位置是活塞处在上止点第三道活塞环对应的位置;第三个位置是活塞裙部对应的位置;第四个位置是活塞处在下止点第三道环对应的位置。不同位置测量相互垂直的两个方位。同一位置不同方位直径差的一半即为该位置圆度误差,不同位置圆度误差的最大值是缸套的圆度误差;不同位置直径差的一半的最大值即为汽缸套的柱度误差。在没有量缸表的条件下,可用标准尺寸活塞放入待测汽缸套中,用塞规测量裙部与汽缸套之间的间隙(图1-69)。柱度误差和圆度误差或配合间隙超限时,应搪磨汽缸到修理尺寸,然后配用同级修理尺寸的加大活塞。

图1-69 用塞规检查汽缸磨损情况

(二)活塞连杆组主要零件的检修

1.活塞的检修 首先观察活塞有无裂纹、拉伤、掉块等严重缺陷。如发现上述任何一种缺陷,应予以报废更新。如未发现严重损坏现象,可进一步检查主要部位的磨损情况。将新活塞环放入第一道环槽内,再用厚薄规测量其边间隙。如边间隙超限,应予换新。如边间隙未超限,可用内径千分尺测量销孔的柱度和圆度误差,用外径千分尺测量活塞裙部的柱度和圆度误差,用厚薄规测量活塞裙部与汽缸上缘未磨损部位的配合间隙。如测量结果均未超限,活塞可继续使用,如销孔磨损超限,可用铰销的方法进行修理,再换用加大尺寸活塞销。

2.活塞环的检查与更换 检查包括弹力检查、与汽缸配合严密性的检查、开口间隙和边间隙的检查。超过极限者都应更换。

(1)弹力检查:在没有弹力检查仪的情况下,可用经验检查法。将新旧活塞环各一个,重叠直立在一起,用手从上边用力下压,如旧环弹力严重减弱,则不能继续使用。

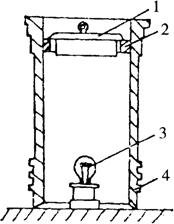

(2)与缸套配合严密性的检查:可将活塞环装入新缸套内,检查漏光度,如图1-70所示。一般情况下漏光缝隙不得超过0.02mm,在开口部位30°范围内不应有漏光现象。若有一条漏光缝隙,要求其长度不得超过缸套直径的1/3;若有几处漏光,其总长度不得超过缸套直径的1/2。

图1-70 漏光度的检查

1.盖 2.活塞环 3.灯泡 4.汽缸套

(3)活塞环开口间隙的检查:将活塞环平放入缸套内,使其处于上止点位置,或缸套上部未磨损的部位(可用活塞平推进行),用厚薄规测量开口间隙。如开口间隙过小,可用细锉修整,但应保证端面平整;如开口间隙过大,应予换新。

(4)活塞环边间隙的检查:将活塞环放入新活塞环槽中来回滚动,应无卡滞现象。用厚薄规检查边间隙,如过小,可将环平放在细砂布上磨薄,使边间隙符合要求。

3.连杆的检修 在连杆校正仪上检查连杆的弯、扭变形,并检查大端孔的磨程度。

如连杆扭曲和弯曲变形超过0.05mm时,可在连杆校正仪上进行校正修复。如出现双弯曲,应予以报废。如大端孔磨损程度和圆度误差超过0.025mm时,可用堆焊后搪孔修复,或铣削接合面,重新搪孔的方法修复。

4.活塞销、衬套的检修 活塞销与活塞销孔与连杆小头衬套的连接方式为浮动式。冷态时活塞销只能在连杆小头衬套孔内转动,而不能在销座孔内转动;热态时活塞销在销座孔内可缓慢转动。活塞销表面精度和粗糙度要求较高,柱度误差、圆度误差不能超过0.004mm。如活塞销表面有裂痕和严重损伤,以及柱度超过允许值时则应予以换新。

连杆小头衬套在连杆小头座孔内不能松动,衬套与活塞销的配合间隙应符合要求。如将活塞销涂上机油,能用拇指力量推入衬套中说明配合间隙合适,或者,将活塞销装入连杆铜套内,使活塞销固定,而后将连杆水平地抬高,再让其靠自重水平下落,如能轻松下落,也可说明配合间隙合适。若间隙过小,不能保证润滑,易咬死;如间隙过大,工作时会有敲击声。衬套内径过小时,可用可调式铰刀铰削,但应保证衬套表面光洁、无刻痕和擦伤。

5.连杆轴瓦的检查 轴瓦常见缺陷是轴瓦合金剥落、裂纹、腐蚀麻点、合金烧坏以及轴瓦翘曲变形和瓦背严重磨损(滚瓦造成)。通过检查,如发现上述任何一种缺陷,应予以换新。

(三)缸套与活塞连杆组的装配

组装时应注意它们之间的配合性质、相互位置和清洁。组装前必须再检查活塞与缸套的配合间隙。其经验办法是,把活塞放在90~100℃的水中加热10~15min,然后取出来放到待配合的缸套中,若活塞靠自重能缓慢滑下,说明间隙合适;若放下去感到很紧,说明间隙太小;若放时很松旷,说明间隙太大。

1.缸套的安装

(1)立式柴油机缸套安装要点:

①缸套上下定位面和环槽应清洗干净,不得有任何尘粒,以防安装后引起缸套变形。

②装入两个环槽的橡胶圈尺寸不宜过大、过小和扭曲。

③缸套上端凸肩下端面与机体座孔上端面应紧密接触,以防缸套偏斜。

(2)卧式柴油机缸套安装要点:

①安装O形橡胶密封圈时可涂一层铅油,以利于装入槽内且帮助密封。

②缸套后端圆弧形凹口应处于最下位置。

③缸套装入机体时,应扶正推入,防止损坏阻水密封圈。

④缸套压入机体后,其凸肩平面应高出机体上平面0.06~0.16mm,以保证缸垫密封,并防止烧坏缸垫。如凸出量不符合要求时,可自做铜皮垫片调整或磨削汽缸套上端面。

2.活塞销的安装

(1)将活塞、活塞销、连杆衬套各部分清洗干净,活塞环槽、润滑油孔等不允许有金属屑、尘粒和毛刺。

(2)将活塞放入100℃的热水中或120℃的机油中加热10min左右。

(3)将活塞销和衬套上涂一层机油。

(4)从热水中取出活塞,先将活塞一侧销孔中装入活塞销卡簧,再迅速将连杆放入活塞内,应将连杆衬套座孔的油孔与活塞顶上涡流室切口凹槽放在同一侧面,随即把活塞放在V形槽上,并将活塞销插入销孔(应保证垂直),再用木锤或铜锤将活塞销敲入,最后再装上另一侧的活塞销卡簧。

3.活塞环的安装

(1)各种活塞环不能装错方向。安装内切口的扭曲环,切口应朝上;安装外切口的扭转环,切口应朝下。安装锥面环时,应让小端面(带“上”字形一面)朝上。

(2)安装前应检查活塞环和环槽的清洁程度,如有积炭等杂质应清除干净,并涂上机油。装上环后应查看其在环槽内有无卡滞现象。

(3)各活塞环的开口位置应互相错开180°或120°,两相邻活塞环不得对口。所有活塞环的开口不要位于活塞销孔方向,也不能位于活塞销孔的垂直方向。

(4)安装螺旋撑簧油环时,应先将螺旋撑簧接口拆开,卷放环槽内后,再将接口连接起来,最后再将油环放入环槽。要求环的开口和撑簧的接头要错开180°。开有五道环槽的活塞,应在第四道环槽安装撑簧油环,第五道环槽不再装油环,让其空着。如不安装撑簧油环,则应在第四、第五道环槽安装普通油环,油环的倒角都应朝向活塞顶。

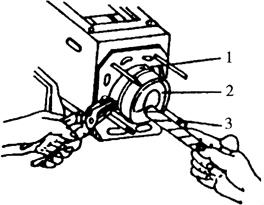

4.活塞连杆组向机内安装 将上瓦片先装入连杆瓦座之内,在上瓦片和曲轴颈上涂上机油,然后用铁箍将活塞环夹紧,如图1-71所示。用木棒将活塞连杆组从汽缸套前方推入汽缸套内,当上瓦片与处于上止点位置的连杆轴颈接触之后,将曲轴慢慢转动并推动活塞至下止点,将涂上机油的下瓦片装入下瓦盖,与上瓦盖吻合,然后穿入两个连杆螺栓,分3次交替拧紧紧固螺母(拧紧力矩为90~120N·m),再用锁紧铁丝朝螺母的旋转方向,用“8”字形穿锁连杆螺母,最后拧紧锁紧铁丝的接头。195型柴油机用Φ1.2mm的镀锌铁丝;10.95kW的柴油机用Φ1.8mm的镀锌铁丝,绝对不允许用铅丝、铜丝和其他规格的细铁丝当锁紧铁丝。

图1-71 活塞连杆组的安装

1.铁箍 2.活塞顶 3.锤把

注意,连杆瓦片的凸肩安装位置一定要正确。一般情况下,上下瓦片凸肩是相对安装,而S195型柴油机上瓦片凸肩与下瓦片的凸肩是相错180°对称安装,不得互相调换和变更装配方向。

瓦片装入瓦座后应检查与瓦座的贴合面积,应不少于75%~85%,否则,应检查瓦背有无变形。

安装卧式195型柴油机活塞连杆组时,其大端的45°剖面应朝下方,连杆与连杆下瓦盖上刻有字样的一面应安在同侧。

(四)曲轴的检修与曲轴飞轮组的装配

1.曲轴的检修 曲轴常见缺陷有轴颈表面严重磨损、轴颈烧伤、裂纹和划痕,曲轴弯曲、扭曲、折断,飞轮定位键槽切断损坏。

检查曲轴时,首先察看有无上述缺陷,以及轴颈与曲柄过渡部分的圆肩半径是否过小,圆肩部分有无烧伤和裂纹。然后,还要检查轴颈的磨损量、柱度和圆度误差是否超过极限。如果磨损量超过极限值需进行磨修,根据磨修的尺寸配用适当加大的轴瓦。

曲轴表面裂纹可用油浸法检查。先将煤油涂在轴颈及安装飞轮的锥体表面,待煤油渗透进裂纹之后擦干煤油,然后涂上糊状的滑石粉或石膏粉,待干燥后轻轻敲击曲轴,浸入裂纹中的煤油便会渗出而显示出裂纹。出现轴向裂纹经磨削能消除的可继续使用,横向裂纹的最好不要继续使用,因使用中会继续扩大,导致断轴事故。

曲轴轴颈磨损量可应用外径千分尺测量得出。经验办法可通过测量轴颈与新轴瓦之间的间隙和观察轴瓦与轴颈的接合面积(大于75%)来判断。连杆瓦与连杆轴颈间隙测量,可用适当粗细的保险丝弯成S形,沿轴向放入连杆瓦与连杆轴颈之间,然后按规定扭力拧紧连杆螺栓,待保险丝压扁后取出,用千分尺测其厚度来确定间隙,以判断轴颈磨损量。注意,往往因轴颈有柱度误差和圆度误差,用铅片测量时应将铅片放在轴瓦与轴颈的上下结合面上,取出铅片后应测量最厚处的厚度来判断其磨损量,铅片最薄处与最厚处的尺寸差来判断其柱度误差大小。

如轴颈表面拉伤或有抓粘合金,用细砂纸磨光后仍可继续使用;如轴承间隙偏大,更换加大瓦后能恢复配合间隙的也可继续使用。

2.曲轴、飞轮组的装配 卧式195型柴油机曲轴的前端装有正时齿轮,用以带动定时齿轮室内各齿轮转动,以完成配气、调速、平衡等作用。曲轴后端锥面装有飞轮,靠键槽定位,用飞轮螺母紧固,以止退垫片防止螺母松动。安装曲轴时,首先应保证曲轴中心线的水平度。如果曲轴安装倾斜,不仅加速轴承磨损和轴颈偏磨,而且还导致汽缸偏磨,飞轮偏磨,失去运转的平稳性。因此,在安装曲轴之前,应检查两个主轴承的同轴度。其次还应保证正常的轴向间隙(0.10~0.30mm)。如曲轴轴向间隙过大,易出现定时齿轮咬齿,工作敲击,噪音严重,连杆瓦烧坏,轴承磨损加快,活塞、汽缸偏磨,密封性变差;如间隙过小,会出现曲轴转动不灵活,机械效率降低。轴向间隙过大或过小时,可增减轴端垫片进行调整。注意,不同机型,要求轴向间隙也有所不同。另外,也要注意自紧油封的安装方向。装有自紧弹簧的一面应朝里,装入时应平稳,避免弹簧脱落,其端面应紧密贴合油封座。

在安装飞轮时应注意的事项是:安装前应检查曲轴端螺纹有无碰伤、倒扣和脏污,以防螺母不能紧固;要将曲轴上的螺纹和紧固螺母清洗干净;将曲轴锥体部分、飞轮锥孔及平键涂上润滑油,以防日久生锈不易拆卸。安装飞轮时,要对正平键推上飞轮,用飞轮扳手拧紧螺母,边用手锤校正飞轮偏斜,边向轴内方向敲击飞轮,当飞轮锥孔紧靠曲轴锥体后,按规定的扭力拧紧螺母,锁好锁片。