豆乳

出处:按学科分类—工业技术 中国轻工业出版社《软饮料工业手册》第491页(11438字)

(一)大豆的主要营养成分

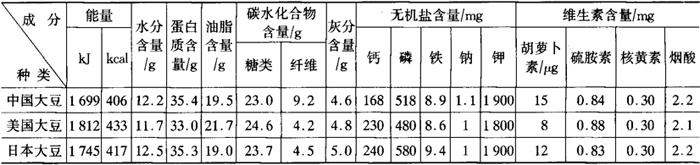

黄豆、青豆和黑豆统称为大豆。大豆种子由种皮和胚两部分组成,胚包括胚芽、子叶和胚轴等。子叶、胚轴和种皮的重量比平均为90∶2∶8。利用价值高的成分都在子叶和胚轴中。大豆的营养化学成分主要有蛋白质、油脂、碳水化合物以及矿物质和维生素,其中蛋白质和油脂约占全豆的60%左右。糖25%~30%,纤维与灰分各为4%~5%。大豆主要营养成分见表2-2-9。不同品种的大豆,不仅色泽、大小和形状有差异,而且化学成分也有不同。蛋白质含量高的大豆一般脂肪含量低,两者成逆相关。

表2-2-9 大豆营养成分(每100g中含量)

1.蛋白质与氨基酸

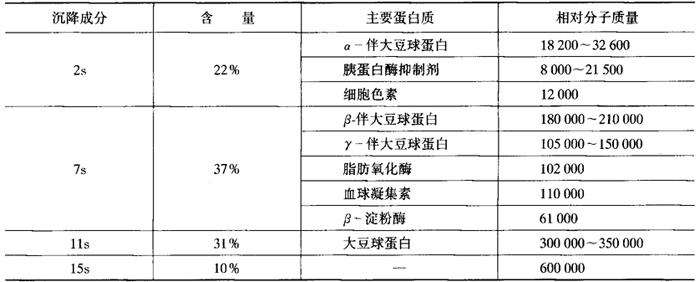

(1)大豆蛋白质的组成 大豆种子含有34%~40%的蛋白质,约有90%的蛋白质可以用水简单抽提出来。根据超速离心分析,抽提大豆蛋白质按大小可以分为2s、7s、11s和15s4种组分,其中量较多的是7s和11s。其组成见表2-2-10。组成根据品种而有差异。在pH4.5~4.8酸性条件下,约有80%的水抽提蛋白质发生等电点沉淀,因此称为酸沉淀蛋白质或大豆球蛋白。大豆球蛋白的分类与组成见表2-2-11,免疫测定的成分有大豆球蛋白和α-、β-、γ-伴大豆球蛋白4种。不发生酸沉淀的上清液称乳清蛋白质,主要是2s和7s成分。

表2-2-10 大豆蛋白质组成

表2-2-11 大豆球蛋白的分类与组成 单位:%

大豆球蛋白的主要成分是大豆球蛋白(11s)和β-伴大豆球蛋白,两者的含量为大豆球蛋白的70%。大豆蛋白质会因离子强度或pH变化而产生分解和聚合作用。但离子强度0.5、pH7.6的缓冲液不会产生上述现象,故称标准缓冲液,广泛用于大豆蛋白质的溶解。

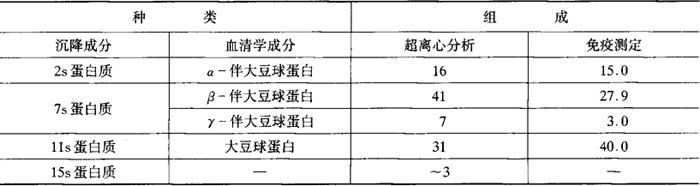

(2)大豆氨基酸的组成 每100g大豆蛋白质的氨基酸组成见表2-2-12,主要成分是11s和7s的氨基酸,其中最多的是谷氨酸和天冬氨酸,两者合计甚至可达45%。

表2-2-12 大豆球蛋白氨基酸组成 单位:%

必需氨基酸的色氨酸、蛋氨酸和胱氨酸的含量,11s为7s的5~6倍。7s的赖氨酸含量高,含硫氨基酸少。7s可较好体现大豆蛋白质的特征。

大豆蛋白质由亚基结构组成,亚基相对分子质量最少约2万。一次构造由近200个氨基酸残基组成。

另外,7s含有3.8%的甘露糖和1.2%的葡萄糖胺组成的糖蛋白质,11s不含糖。7s的糖与天冬氨酸的酰胺结合,具有3种杂基,每1分子中结合5~6个。糖的存在可使用糖与蛋白质结合的亲和性色谱法。γ-伴大豆球蛋白也含有5%的糖蛋白质。

2.油脂

大豆含油量17%~20%。大豆油为淡黄色液体,有豆腥味,为不挥发干性油,相对密度0.916~0.922,凝固点15~-8℃,酸值0.3以下,皂化值188~195,不皂化物1%以下,碘价130~140。大豆油中的脂肪酸主要是不饱和脂肪酸,包括30%~35%的油酸,50%的亚油酸和2%~5%的亚麻酸。

此外大豆中还含有约2%的磷脂,其中主要是卵磷脂。磷脂是较好的乳化剂,对豆乳的稳定性和口感起重要作用。

3.碳水化合物

碳水化合物包括糖、纤维和多糖。糖中主要是蔗糖,此外还有水苏糖、棉子糖和半乳聚糖等低聚糖,这些糖均不能为人体所吸收。

4.矿物质和纤维素

大豆矿物质以钙、铁、磷含量高,维生素以维生素B1和维生素B2为多,也含维生素A、维生素D、维生素E。大豆中矿物质及维生素含量见表2-2-9。

(二)豆乳饮料的分类

豆乳饮料是从豆浆发展而来的。传统的豆浆是将大豆浸泡、磨浆、加热煮沸而成的,最早的豆浆是豆腐制造的中间产品。日本豆乳饮料的发展经过豆浆、调制豆乳和豆乳饮料三个阶段,随着加工程度的提高,添加剂用量的增加,而大豆固形物含量减少,从豆浆到豆乳饮料,大豆固形物从8.6%降低到4%。酸性豆乳饮料,豆乳固形物仅有2%。蛋白质变性低的脱脂大豆(NS1.8%以上)也用于豆乳制造。按日本JAS规格,豆乳饮料分类如下:

(1)豆浆 亦称豆乳,总固形物8%以上,蛋白质含量3.8%以上。

(2)调制豆乳 加入植物油、调味料等,总固形物6%以上,蛋白质含量3%以上。

(3)豆乳饮料 加入风味料,例如果汁、蔬菜汁、乳制品及谷粉等,总固形物4%以上,蛋白质含量1.8%以上。加果汁的酸性豆乳饮料含果汁5%以上,总固形物2%以上,蛋白质含量0.9%以上。

(三)豆乳及豆乳饮料的营养成分

如上所述,豆乳是磨碎大豆的水提取物,大豆中的可溶性成分大部分转移到豆乳中。豆乳有营养和滋补价值,每百克豆乳含有蛋白质4.1(g,以下同)、脂肪2.1、糖类2.9、粗纤维0.2、灰分0.5。矿物质含量(mg)为钙65、磷66、铁1.3、钠74、钾154。维生素(mg)有维生素B10.13、维生素B20.08、烟酸1.1、维生素A65.1μg,维生素D0.75μg。

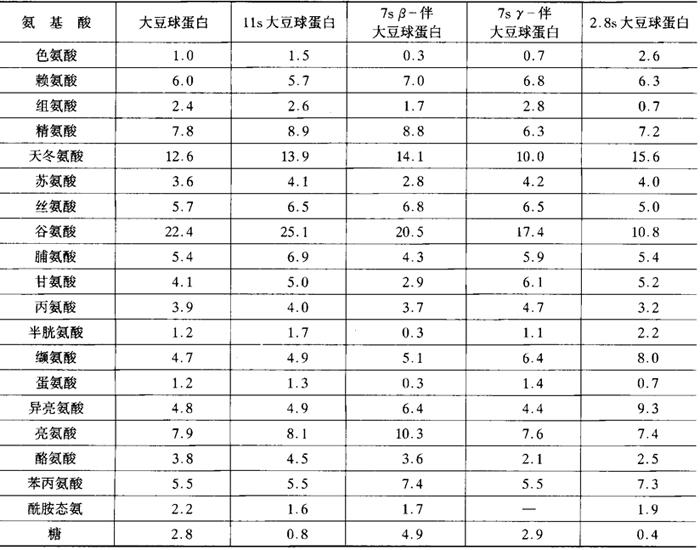

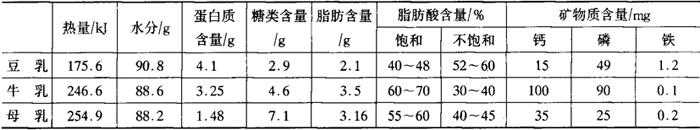

豆乳与牛乳及母乳的成分比较见表2-2-13。由表可见,豆乳中的蛋白质含量较高,因此饮用豆乳与牛乳一样,主要是为了摄取蛋白质。豆乳蛋白质中的必需氨基酸含量,与牛乳、母乳相似,除含硫氨基酸外,均符合FAO/WHO规定的理想蛋白质标准。豆乳是碱性蛋白质食品,对人体有保健效果。

表2-2-13 豆乳与牛乳、母乳的成分比较(每100g中含量)

豆乳油脂中的不饱和脂肪酸含量比牛乳高,其中有降低胆固醇作用的亚油酸占50%。豆乳中的矿物质钾,维生素中的A、B族等都高于牛乳。豆乳中还含有磷脂和皂苷,不含胆固醇,此外还含有其他微量营养和保健成分。

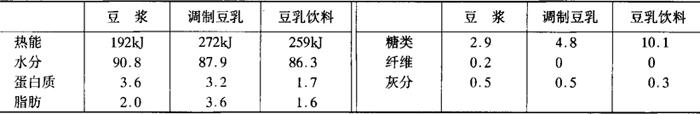

豆乳饮料是以豆乳为原料调配而成的。以上介绍的3种日本豆乳饮料的营养成分见表2-2-14。

表2-2-14 日本豆乳饮料主要的营养成分(每100g中含量) 单位:g

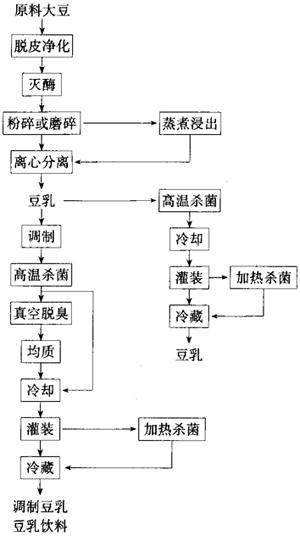

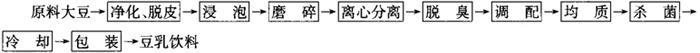

(四)豆乳生产工艺

豆乳基本生产工艺流程如图2-2-10所示。由于豆乳存在或残留豆腥味、涩味和苦味等缺陷,为了改进豆乳风味和提高豆乳营养价值,在豆乳制造中需要重点解决以下问题。

图2-2-10 豆乳生产工艺流程图

(1)消除大豆的豆腥味 去豆腥味是制造豆浆的关键问题。目前,对于豆腥味的产生原因已基本查明,并有了解决方向。豆腥味与大豆的新陈度、原料精选度、去皮率、浸泡膨润度、磨浆机的性能以及豆乳的提取温度和浓度等有关。目前主要是通过加热使脂肪氧化酶失去活力消除的,因此,制造豆乳需要采用高温处理工艺,这与制造豆腐的方法不同。涩味主要来自大豆皂苷,而皂苷对人体健康是有益的,因此,在不除去皂苷的情况下,如何消除涩味是制造豆浆需要解决的另一个重要问题。

(2)提高豆乳的营养价值 需要考虑各种成分的配合比,补充或强化豆乳中所缺少的营养成分,并通过适当的热处理以增加其消化性。

(3)提高豆乳制品的保存性 为了提高豆乳的保存性,需要对豆乳进行杀菌处理。目前,在日本较大的豆乳生产厂,豆乳饮料大都采用牛乳或清凉饮料的无菌包装方式,并参照清凉饮料的制造标准来生产。此外,也有在灌装密封后进行二次杀菌的。因此,要根据需要,采用合理的工艺方法,并选用保存性较好、成本低廉的包装容器。按日本目前的情况,无菌包装的豆乳可保存2~3个月,一般包装的豆乳在冷藏条件下,可保存3~7d,有的可达一个月。

(五)豆乳生产要点

1.原料选择

豆乳与豆腐不同,没有煮汁(豆清)排出过程,原料大豆的缺陷直接影响制成品的质量,而且在加工过程中很难进行修正。

大豆品种不同,蛋白质和脂肪含量也不同,蛋白质含量高的大豆,一般脂肪含量低。脂肪含量高的大豆味浓,白浊度也好。豆乳原料宜选用脂肪含量高的大豆。大豆粒度和干燥程度不一致的大豆也不适用于大量生产。原料大豆含水量最好在12%以下。低温抽提的脱脂大豆(NSI80%以上)也可用于豆乳生产,但一般难以获得风味和色调良好的豆乳制品。有些大豆品种中的胰蛋白酶抑制剂活力较强,100℃、20min加热,活力仍保持90%,类似这种特殊情况也应注意。

2.脱皮

脱皮是豆乳生产中的一个重要工序,通常放在浸泡工序前。也可采用湿法脱皮但以干脱皮为好。脱皮可以去除叶等杂质,减少土壤菌,去除胚轴、皮的涩味,胚轴苦味、收敛味,抑制起泡性,改进豆乳风味以及缩短灭酶所需要的加热时间,因而可以减少蛋白质变性和防止褐变,对豆乳质量的影响极大,同时与整个生产效率有关。脱皮率理论上应尽可能达到100%,但一般去皮率为80%~90%。

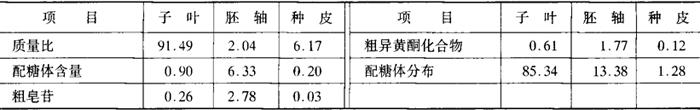

表2-2-15为影响味觉的大豆配糖体分布情况。对异黄酮化合物、皂苷及其配基等10种物质呈味阈值进行比较的结果,发现主要是皂苷系的苦味和异黄酮化合物的收敛味。由表可见,以配糖体为主要成分的胚轴部分达13%以上,而且都是内含苦味和收敛味的物质,然而占大豆85%的子叶部分的配糖体其不快味仅微量或轻量。

表2-2-15 大豆配糖体分布 单位:%

大豆含水量超过13%时,应先进行干燥,可用105~110℃的热风干燥,待大豆水分干燥至9.5%~10.5%时进行冷却,然后脱皮。大豆原料的净化和去皮的主要设备包括磨碎机(最简单的脱皮方法是用凿纹磨将整粒豆分为两瓣)和各种分离与集尘装置(例如旋风分离器、筛分机、风选机、风袋等),根据要求合理选用。

3.灭酶与去豆腥味

去除酶活力也是制造豆乳的重要工序。生大豆中存在各种酶,包括尿素酶、淀粉酶、蛋白酶、过氧化物酶、脂肪氧化酶、磷酸酶等20多种,这些酶在豆乳制造中产生豆腥味、苦味、涩味等,影响豆乳风味。有时还不利人体消化,产生毒性分解物。这些酶通过一般的加热处理大都失去活力,可是,如果脂肪氧化酶的分解物一旦处理不完全,则会使豆乳产生豆腥味。

目前,去酶活力的方法归结起来有以下几种。

(1)干热法 美国农业部(USDA)采用的方法。大豆脱皮压扁,在挤压机式加热膨化装置中用蒸汽和加压方法灭酶和清除抗营养因子。在常压下膨化,使豆的组织软化,然后粉碎。另一种方法是轻度烘烤,但如果大豆芯部受到加热而表面焦化时,容易产生炒豆粉味。

(2)热水浸泡法 传统的豆乳制造方法是浸泡,使大豆吸水便于磨浆,同时溶去部分低聚糖。旨在灭酶的热水浸泡法用2.5倍量的水,在接近100℃温度下浸泡,浸泡时间30min左右。时间过长,会造成水溶性成分的损失,而且溶出的糖质易发生褐变,因此为了提高大豆固形物的回收率,应适当控制浸泡时间。在浸泡过程中添加碱性物质例如Na2CO3、NaHCO3、NaOH等,可以减少豆腥味,也可以降低大豆低聚糖的含量。

(3)热磨法 又称康奈尔法,是美国康奈尔大学W.F.Wilkens发明的抑制和钝化脂肪氧化酶活力的良好方法,浸泡或未浸泡的圆粒大豆用90~100℃的高温水磨浆,并保温10min,可以消除豆腥味。这一方法以后又进行改良,将大豆浸泡在50~60℃、含有0.05mol/L(0.2%)NaOH的溶液中2h,用清水洗净后,边加热水边磨碎,可以显着改善豆乳风味和口感。目前热磨法已得到广泛应用。

(4)脱氧水磨法 在煮沸水中排除氧气以防氧化,与(3)法相似。

(5)隔绝空气法 整个作业线都处在充氮状态下。不过,这种方法实用性较差。

(6)蒸煮法 与热水浸泡法相似,美国伊利诺大学Nelson等人发明的蒸煮法是将脱皮大豆在沸水中煮沸30min,以钝化脂肪氧化酶的活力。煮沸水中可加入0.25%NaHCO3以增强作用。另一蒸煮法是在10~15min内将脱皮大豆加热至80℃,并保持5min。具体方法可采用网式转筒从外部轻微蒸煮。或将大豆放在网式输送机上,从下部蒸煮,这种网式输送机可使生产连续化。具有螺旋装置的加压圆筒也是一种连续式的灭酶机。

以上各种去除酶活力的方法可以根据生产规模以及后续制造工序的情况而加以选用。

除豆腥味的基础研究始于1967年美国W.F.Wilkens等人发表的论文。据认为,大豆中的脂肪氧化酶对亚油酸、亚麻酸和花生四烯酸等不饱和脂肪酸起氧化触媒作用,由氧化反应而产生的过氧化物达80多种,其中31种都与豆腥味的生成有关,而与豆腥味关系较大的是乙基-乙烯酮和己醇。应该指出,豆腥味原来并不存在于大豆之中,是由于大豆磨碎,在水的作用下,酶与分散的油脂接触使之迅速氧化形成的。因此,如果采用制造豆腐的传统水浸泡法制造豆浆是无法消除豆腥味的。

4.磨碎与分离

轻度烘烤与干热灭酶的大豆比蒸煮或浸泡的大豆质硬,如果在未冷却以前磨碎,由于大豆软化而和浸泡豆一样能简单磨碎。传统法磨浆时豆水比一般1∶5~10,豆乳中大豆固形物6.5%~11.5%。固形物回收率40%~55%。为了提高固形物的提取率,可以采用二次磨碎方法或用均质机进行两级分离。

两次磨碎最好选用不同型式的磨浆机,例如采用砂轮磨和锤磨机的组合,利用打击和剪切方法,可以使大豆纤维质充分破碎。微磨碎可以提高大豆固形物的提取量,但磨碎过度会成为不溶质而悬浮,经过一段时间引起沉淀。

磨浆后进行浆渣分离,分离常用三足式离心机或沉降式卧式离心机,豆渣含水量要求在80%以下。

分离后可用自动排渣式澄清机进一步去除不溶性物质。

5.调制与杀菌

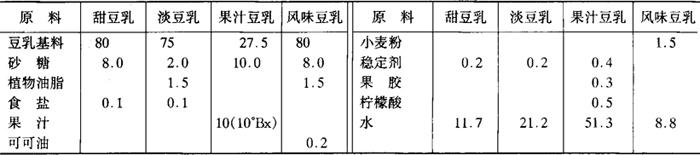

分离后的原豆乳蛋白质含量高,作为保健食品有一定的市场,但原豆乳的营养平衡比牛乳差,风味也不佳,因此,可以参照牛乳和人乳的组成,或根据需要进行营养的补充和强化,并调制成不同风味的饮料。豆乳配方举例如表2-2-16所示。

表2-2-16 豆乳配方 单位:%

调制豆乳需要添加脂肪和糖类。油脂添加量1.5%左右,一般选用不饱和脂肪酸亚油酸和维生素E含量高的油脂。这种油脂熔点低,流动性好,但容易被氧化,而且乳化稳定性差,容易上浮形成“油圈”。使用脂肪度高的油脂时需要乳化剂进行乳化。在日本,豆乳乳化剂不用甘油单酯而用糖酯或卵磷脂。由于豆乳中原来含有卵磷脂,而且大豆蛋白质主要是容易乳化的球蛋白,因此调制液可不用水而用豆乳直接调制,当调制液为3%左右时可以避免使用乳化剂。

调制豆乳的加糖量一般6%~8%。为了防止加热杀菌时发生褐变,添加的糖类应避免使用与氨基酸容易结合的单糖类和混合糖,最好用甜味温和的多糖类。

当豆乳需要添加钙时,使用碳酸钙较合适,这不仅可以防止因盐类的热反应而使蛋白质凝固,也可提高消化率。碳酸钙不溶于水,容易沉淀,因此也需要预先加以乳化,为此,可准备一台小型均质机,以乳化调制液用。

豆乳的加热杀菌作用主要使耐热细菌致死,同时去除有碍消化的胰蛋白酶抑制素。为了达到上述目的,需要进行120~140℃、1min左右的杀菌处理。主要采用超高温的板式或管式杀菌机。向豆乳中吹入蒸汽而进行的超高温杀菌,据认为是一种较理想的杀菌方法。

豆乳生产从灭酶开始到胰蛋白酶抑制素的去除,以及耐热菌杀菌处理等,都需要相当高温的加热。

蛋白质超越限度的加热和高温保持,使赖氨酸、胱氨酸、精氨酸和蛋氨酸等耐热性差的氨基酸减少,生物价明显降低。

碳水化合物中的很多黏性物质会降低热效率,阿拉伯糖胶由于热分解变成阿拉伯糖,易与氨基酸结合,引起美拉德反应,也是褐变物质。褐变甚至在低温加热(65℃、20~30min)时也会发生。牛乳中的糖类90%是乳糖,难以热分解。将豆乳和牛乳在同一条件下高温加热,就会发现牛乳保持白色,而豆乳褐变成近灰色。

细胞膜物质与蛋白质根据其固形物含量而具有高黏性,可溶性糖黏度最低,而且高黏性物质的黏性曲线随其固形物含量而迅速上升。豆乳固形物含量一般8%~12%,在用热交换器加热时局部温度经常在沸点以上,豆乳被迅速浓缩使换热面结垢而形成重层,妨碍热交换,因此板式换热器必须经常清洗,不能长时间连续运行。

6.脱臭、均质、冷却

可以说,脱臭、均质、冷却工序是豆乳生产厂的核心部分,是最终决定产品质量的关键,一般由高级技术人员负责,同时设备是连续操作并自动控制的,除加强设备保养,避免出现运行事故外,还应加强微生物管理,保证卫生环境。

(1)脱臭 脱臭主要目的是去除加热过程中产生的加热臭和前处理留下的不快味。前工序杀菌温度较高,因此在脱气时,由于水分迅速蒸发时吸收冷凝热,使豆乳可迅速降温(80℃以下),可避免过度热变性。同时采用吹汽法杀菌而带入的蒸汽冷凝水也同时被去除。此外,脱臭还可以防止豆乳气泡的溢出,脱臭豆乳可以与多种香味调和,易于加香。

脱臭一般在真空罐内进行,脱臭真空度以26.7~40kPa为佳。脱臭时温度一般在75℃以下,这一温度对以后的乳化和均质也是适合的。如果真空装置停机,豆乳在真空罐内有时会发生分离和凝聚现象,而真空度过高时会使气泡加剧,使豆乳与蒸汽一起排出,造成产品损失。脱臭以采用大型真空罐较为有利。

(2)均质 在15~20MPa压力下均质即可充分获得均质效果。当豆乳气泡含量高时,会引起较大脉动,豆乳未能得到均质,这一情况应予注意。

均质应放在杀菌后进行,杀菌前均质,会由于加热而引起脂肪游离,使混合物不能完全均质,因此最好先杀菌后均质,但这样就要求使用可以防止细菌污染的无菌结构型的均质机。

(3)冷却 冷却器换热面积大时散热快,但难以达到设备所需杀菌温度,而提高杀菌效果又需延长洗涤时间。因此可用加压热水对设备进行杀菌。板式冷却器尽可能减少换热板的拆卸次数,以避免破坏密封。可以采用碱水洗涤。

7.包装

豆乳的消费不像牛乳那样广泛,消费量仅有牛乳的5%~10%,作为保健饮料和特殊嗜好食品还没有形成市场气候,在此情况下应采取集中生产、广泛区域销售的方针,产品包装需考虑远距离运输和耐保藏的要求。

欧洲约有一半的牛乳采用LL(Long Life)包装,这是采用超高温杀菌(UHT)工艺的无菌包装形式。在德国,无菌牛乳保存期规定为6个星期,冷藏保存。

实践表明,只要加强微生物管理,豆乳采用LL包装也是完全可以的。由于豆乳来自原料的耐热性细菌显着多于牛乳,牛乳的UHT杀菌工艺不能原封不动用于物性不同的豆乳,而且豆乳流通环境比牛乳差,因此豆乳产品更应加强质量管理,对生产线各工序进行无菌状态的检查。实践表明,包装产品95%的污染源是包装不完全密封造成的。包装体内气体的产生是由于大肠菌混合菌丛以非常快的速度增殖,主要影响因素包括包装材料、豆乳黏性、气泡和品温等。

8.二次杀菌与冷却

为了提高豆乳饮料的保藏性除采用无菌包装和进行冷藏外,一般在灌装包装后进行二次杀菌和冷却,如豆乳生产工艺流程图2-2-10所示,灌装后的豆乳及豆乳饮料可以经过二次加热杀菌过程。采用这种工艺的豆乳需要使用玻璃瓶或金属罐包装。二次杀菌和冷却是为了提高豆乳饮料的保藏性,但对豆乳饮料的质量来说却是不利的,可见是不得已而为之。

豆乳饮料属中性食品,杀菌公式一般为10min-20min-15min/(121±3)℃,冷却至37℃。

(六)典型豆乳生产线概述

20世纪80年代,我国分别从瑞典、日本和丹麦引进了豆乳生产线,各有特点,现简单作一介绍。

1.日本精研舍(株)豆乳生产线

日本精研舍豆乳生产线设备近40台套,生产能力400~2000L/h。原料大豆不经过浸泡工序,采用干法脱皮。脱皮机去除大豆的皮和胚芽。为保证脱皮效果,要求严格控制大豆水分。当大豆含水量高时,可用105~110℃的热风干燥10min,使表面干燥,冷却后脱皮。脱皮率一般90%左右,灭酶用蒸汽间接加热,加热时间40s左右,灭酶后的大豆经二级磨碎,首先用磨碎机磨碎时加入8倍量80℃热水,同时可加入0.25%~0.5%的NaHCO3溶液,以减少豆腥味。粗磨后的浆料进入超微磨,使95%固形物通过150目筛,然后用沉降式卧式离心机分离,豆渣含水量一般80%左右。

调配时,除纯豆乳外,其他豆乳饮料要按一定操作程序加入各种配料。

该生产线特点之一是采用杀菌脱臭装置,高温杀菌和真空脱臭紧密相连,先将豆乳进行吹汽式超高温杀菌(130℃、20s),将蒸汽送入豆乳中,然后进入真空罐,罐内保持26.7kPa的真空度,蒸汽带入的冷凝水被蒸发,同时豆乳温度降至80℃左右。均质压力15~20MPa,均质后用板式换热器冷却至10℃以下,进行无菌包装。

2.α-Laval豆乳生产线

瑞典利乐公司的α-Laval豆乳生产线生产能力为1000~5000L/h,其特点是采用浸泡工艺,生产工艺流程如图2-2-11。

图2-2-11 瑞典利乐公司豆乳生产工艺流程

大豆采用热水浸泡法,浸泡时添加NaHCO3。磨碎也采用热磨法,用80℃以上热水可以有效去除脂肪氧化酶的活性。用吹汽式超高温杀菌机杀菌后进行脱臭,脱臭后温度降至75℃,用沉降式卧式离心机进行分离。

分离的豆渣中含有较多的水溶性蛋白质,可以加水进行第二次提取,以提高蛋白质回收率。离心分离的豆渣水,即稀释豆乳送入磨碎机代替部分磨豆水。

在调配后,当豆乳中沉淀量超标时,可再次进行离心分离。

α-Laval公司改进的豆乳生产工艺也采用干法脱皮,同时离心去渣后再进行灭酶。

3.丹麦DTD豆乳生产线

DTD豆乳生产线生产工艺流程如图2-2-12所示。

图2-2-12 丹麦DTD豆乳生产工艺流程

该生产线主要特点如下:

①脱皮:DTD工艺可以脱皮也可不脱皮,脱皮时先经115℃直接蒸汽短时间的处理,使豆皮胀起,再进入干燥机中,先用热风后用常温空气干燥,冷却后进行脱皮。

②连续浸泡 采用热水浸泡,浸泡罐用间接蒸汽加热,温度95℃浸泡3min,浸泡时添加1%NaHCO3。

采用这种浸泡方法可去除30%大豆低聚糖,并可钝化脂肪氧化酶和胰蛋白酶抑制素。

③磨碎:用胶体磨两次磨碎,磨碎时加入含有0.1%NaHCO3的95℃热水,豆水比1∶5~10,视豆乳品种而定。

④超高温杀菌:在灌装前豆乳先预热至78~80℃,再进入吹汽式杀菌机,由直接蒸汽加热至145℃保持2s,进入闪蒸室,蒸发去多余的水量,经板式换热器冷却至25℃左右无菌包装。