模块化在若干行业中的应用

出处:按学科分类—工业技术 企业管理出版社《标准化专业工程师手册》第83页(4546字)

由于模块化是综合了通用化、系列化内涵的高级标准化方法,具有深刻的技术经济意义。它特别适用于多品种少批量产品的设计和生产。这种适应性无论对人民生活用品、工业产品或复杂武器系统的研制、生产都具有特殊意义。所以模块化这种方法在国内外现代化工业生产中得以广泛的推广和应用,从建筑、家具行业直到加工行业、机械产品、电子产品等领域都愈来愈受到重视,并且不断采用新技术,推广到高层复杂系统产品的设计和生产中去。就像船舶这样大型的复杂结构系统,在先进工业国家,从船体结构到船上设备都引入模块化设计方法,取得良好效果。

1.模块化在电子行业中的应用

电子行业是开展模块化最早应用最普遍的取得实际效果最显着行业之一。微电子技术广泛应用的大规模集成电路是模块化思想应用最成功、取得效果最大的例子,计算机则在电子装备层次上应用模块化思想不断开发新产品,不断推往市场,使生产者和用户取得了良好的经济效益。事实上,计算机系统的各个层次都成功地利用模块化方法实现产品的功能及其扩充。在硬件方面,按功能划分模块,并设置多个并行的功能部件达到不同的容量需求。

模块化的方法还普遍应用于计算机软件的程序设计,即把大的程序系统分成若干程序模块。因为每一模块在功能、结构上是相对独立的,系统就便于按模块进行编程、编译和调试、检验、修改和维护,无论对新产品开发、生产、培训、维护都带来一系列好处。

在军工领域,为了适应军事电子装备结构愈来愈复杂和多试少产的新形势,在军事电子装备上推行模块化是国内外技术发展的大趋势。我国从80年代开始已经在各类军事电子装备上推行模块化设计方法,例如,在无线电通讯设备、导航设备方面都得到充分重视,并逐步开展了模块化方案的论证、设计研制和推广。

在军事电子装备上推广模块化取得较大进展和实际成效的当首推雷达模块化。自80年代以来,首先在地面雷达终端显示器上开展模块化设计,并形成了23cm、31cm、40cm、56cm四种规格的系列化显示器,这一成果已为部队装备新雷达、改造旧雷达、简化维修和培训带来明显的军事技术效益,也为雷达研制、生产厂所,模块研制、生产厂所带来几千万元的经济效益。

在终端显示器模块化的影响和带动下,现在又在接收分系统、信号处理分系统、频率源、测距装量、高压电源、低压电源、机内自检测装量等分系统进行方案论证,有的已进入实施。为了配合电讯部分模块化的实现,现在又对机箱、机柜、插箱、插件开展模块化研制,提出典型机柜、典型插箱、典型插件的系列结构,并已进入样机的试制阶段。

2.模块化在加工行业中的应用

用于机械加工、检验或装配等过程的组合夹具,是模块化方法在加工行业中应用成功的实例。它的主要功能是在加工、检验或装配时用来正确安装和压紧工件(或工具),以保证工件的加工、检验或装配的精度。在对夹具的主要功能、结构及特征进行分析的基础上,可以明确各组合单元的应用范围,包括对工件起到支承、定位、导向、压紧等作用。由此,便可确定各组合单元的分类,如基础件、支承件、定位件、导向件、分度件、压紧件、紧固件、组合件以及其他件等。根据各类组合单元的主要功能及结构特征,构思组合型谱,调整各组合单元的内容。当确认这些组合单元能组装出各种类型的夹具时,便可着手设计每一类组合单元中的具体元件,形成不同的规格尺寸系列,制定标准,分类编号,制造储备。最后,按照被加工对象的结构、形状、尺寸以及精度要求等要素,选择所需的组合元件,并配以少量的专用件,便可迅速地组装出各种不同用途的夹具。夹具使用后,可以分解,归类保存,以备重新组合,反复使用。

组合夹具主要适用于单件和多品种小批量生产。

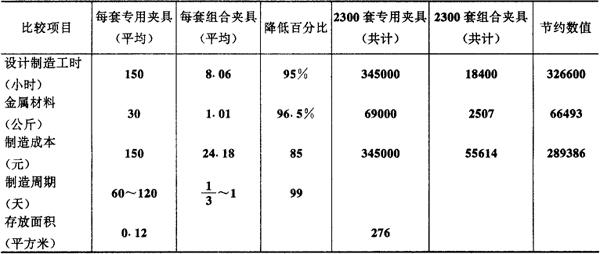

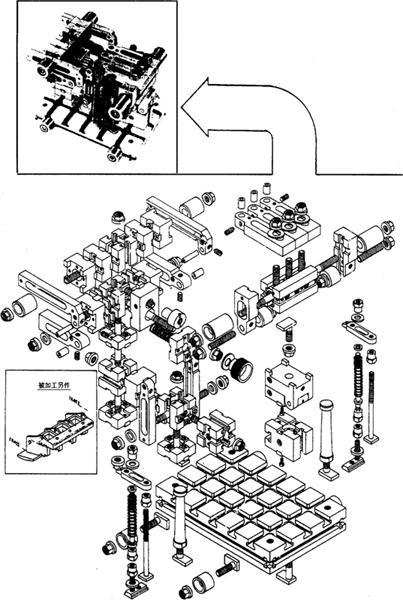

图3.5-8为某加工组合夹具及其分解的各单元的零件。由于组合夹具可以节省大量的设计、制造工时,缩短设计、制造周期,降低材料和能耗,节省工装贮存仓库面积,所以技术经济效果非常显着。表3.5-1为某厂在一年中采用2300套组合夹具带来的经济效果分析统计。

表3.5-1 某厂采用组合夹具年经济效果统计

图3.5-8 组合夹具分解图

3.模块化在机床行业中的应用

模块化用于机床行业的组合机床,是一种由通用的动力部件(如动力头、滑台等)、支承部件(如床身、立柱、底座、工作台等)以及少量的专用组件(如专用夹具)组合而成的机床。这些动力头、滑台、床身、立柱、底座、工作台等通用部件,都是具有各自独立功能、构成组合机床的组合单元(模块)。这些组合单元可以组织专业化生产,以供各企业组合成自己所需的机床之用。

组合机床主要适用于多品种少批量的机床设计和生产。

我国机床行业的组合化、模块化研究和实践已经有几十年的历史,已经取得了明显的经济效果,促进了机床行业的发展。

例如,普通机床的模块化设计,普遍采用了横系列模块化设计,跨系列模块化设计,纵系列模块化设计和全系列模块化设计,取得了成果。

如南京机床厂在N-038型高效自动车床系列中采用横系列模块化设计40种模块。组合成8种型式和用途不同的机床,只用了6个月时间,8种机床的基本零件数仅500余种,通用化程度在78%以上。

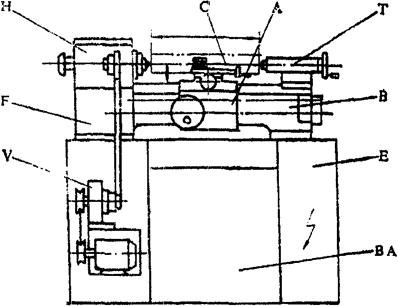

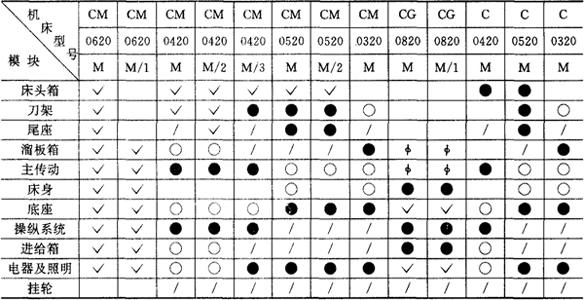

上海机床研究所等联合设计的仪表车床(见图3.5-9),共设计28个模块组,其中11个为基本模块组,内有基本模块54个(见表3.5-2)可组合成202种产品,目前已生产13种产品,通用模块28个,通用化程度达59%。

V-主传动 F-进给箱 H-床头箱 C-刀架 A-溜板箱 T-尾架 B-床身E-电路 BA-底座

图3.5 -9 主机模块划分

表3.5 -2 Φ200mm系列仪表车床模块通用化程度

注①同一模块中,标记符号相同的表示通用。

②无标记符号的空白格表示专用模块。

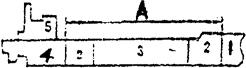

又如北京第一机床厂生产了全系列(纵横系列)分段的模块化龙门铣床,其中中段系列工作台宽1600~2500mm,目前已设计的工作台宽度有1600mm,2000mm,2500mm,如图3.5-10,表3.5-3。目前已有26组95种模块,其中包括床头箱模块组、工作台模块组、横梁模块组、铣头模块组、进给箱模块组、液压装置模块组、电气装置模块组、附件铣头模块组、数显装置模块组、传动装置模块组。

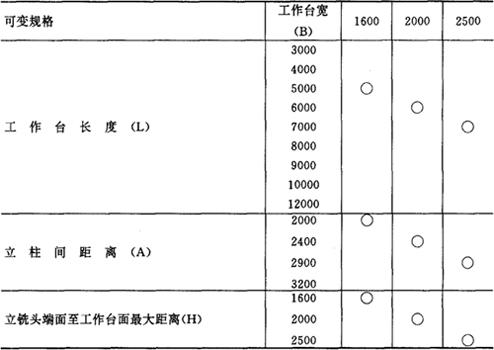

表3.5-3 龙门铣床的变型产品 (mm)

有〇者为基型产品主要规格

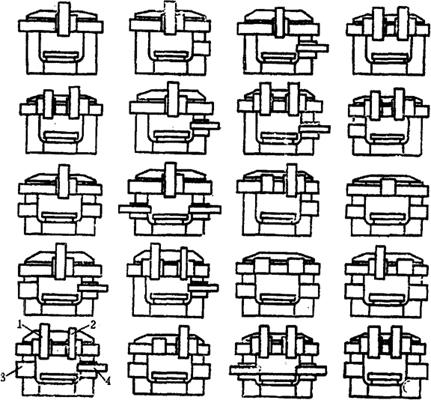

图3.5-10 中段系列龙门铣床的基型及变型产品示意图

1-大功率垂直滑枕式铣镗头 2-小功率右垂直滑枕铣镗头 3-左水平套筒式铣头 4-右水平滑枕式铣镗头

4.模块化在造船行业中的应用

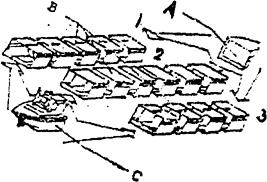

据有关情报资料介绍和分析,21世纪世界舰船制造将全面推行模块化设计。一艘普通的船舶从船首到船尾将由若干个功能模块和几个平行中体结构模块组成,如图3.5-11。

a.由模件组合船舶

1-船首功能模件;2-过渡总段;3-平行中体(结构模件的应用范围);4-船尾功能模件;5-船舶舱室功能模件;A-模数构件-板和分段的应用范围

b.由结构模件和功能模件组成各种建造风格和结构型式船舶的原理图

A-船首功能模件;B-结构模件;C-船尾功能模件;1-通用散货船;2-油船;3-石油/矿砂船

图3.5-11 模块化在船舶中的应用

模块化造船大约从60年代才逐步发展起来,70年代国外先进国家在舰船武器系统、指控和火控系统中采用了模块化设计方法。

如意大利康德拉夫斯公司的“海上卫士”系列武器系统,法国汤姆森-CSF公司的“织女星”系列指控系统、美国的“密集阵”近程武器系统都属于模块化系统。

我国为了赶上国际先进水平,80年代就开始了对国外舰船模块化发展情况的跟踪和探讨,进入90年代,进一步对舰船模块化设计和制造进行研究和探讨,对我国舰船研制、生产提出设想和建议,并在主管部门的组织和承担单位努力下开始了舰船模块化的实践。如以国家重大技术装备攻关项目-35000吨级浅吃水散装货船为基本型开展了民船模块化的试点,在上海船舶研究设计院和广州广船国际股份有限公司的共同努力下,完成了13个模块的开发并通过鉴定,其中5个模块已在35000吨级船上得到了使用,13个模块在另一艘出口船上使用,给船厂带来显着的经济效益和社会效益。如原来上船安装一个燃油分油机需要15天时间,现在只需3天,缩短了建造周期,控制了成本、提高了质量。

现在,造船行业已开始考虑将民船的模块化经验和产品引入军船的研制。军船的模块化亦在某些方面取得进展。

有些单位在承担重点模块化研究课题中,配合型号研制已经提出了舰艇模块体系;有的单位已经编制了11个电子AD/DA转换模块标准,并已成功地应用于某型指控系统中。

可以说,模块化设计、建造已在我国舰船行业中兴起,它将作为一种有生命力的标准化方法,成为国内外舰船装备的一种发展趋势。