应力腐蚀裂纹

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第67页(2653字)

1.应力腐蚀裂纹的特征

应力腐蚀裂纹与其他类型的焊接裂纹有明显的区别,其主要特征如下:

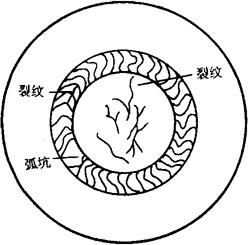

(1)应力腐蚀裂纹的形态:从表面上看,裂纹的分布如同疏松的网状或龟裂的形式,若在焊缝表面上,多以横向裂纹出现,如图2-16所示。如果深入金属内部观察应力腐蚀裂纹,其形态如同树根一样,从断口的形态来看,是属典型的脆性断口。一般情况下,低碳钢、低合金钢、铝合金、α黄铜,以及镍基合金等,应力腐蚀开裂多属沿晶开裂,β黄铜和在氯化物介质中的奥氏体不锈钢的应力腐蚀开裂多属穿晶开裂。

图2-16 应力腐蚀裂纹发生的位置及形态

(2)产生应力腐蚀裂纹的匹配性:金属材料并不是在任何腐蚀介质中都产生应力腐蚀裂纹,材质与介质有一定的匹配性,也就是说某种材料只有在某种介质中才产生应力腐蚀裂纹。比如,纯金属一般不产生应力腐蚀裂纹,只有合金材料在某种腐蚀环境下才可能产生。此外,介质的温度、浓度、腐蚀性强弱等,对应力腐蚀裂纹的产生与扩展也都有影响。

(3)残余应力的作用:拉伸应力的存在是应力腐蚀开裂不可缺少的重要条件,其中残余应力,尤其是焊接残余应力所引发的应力腐蚀开裂,在实际工程应用中占有很大的比重。焊接过程不可避免地会产生残余应力,所以对于焊接结构来讲,即使不承受载荷,只要有腐蚀介质作用,就会产生应力腐蚀裂纹,因此必须给予高度的重视。许多重要的焊接结构,凡在腐蚀介质中工作的,都应进行消除应力处理。

2.应力腐蚀裂纹的产生机理

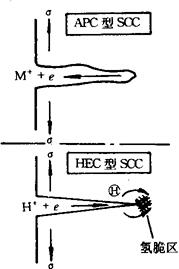

(1)电化学应力腐蚀开裂机理:电化学方面的研究把应力腐蚀开裂分为两大类型:阳极溶解腐蚀开裂(简称APC);阴极氢脆开裂(简称HEC)。两者的腐蚀过程如图2-17所示。在应力作用下,阳极发生M+的溶解,即金属以离子状态溶入介质:

M-→M++e

这便是发生APC型的应力腐蚀开裂过程。与此同时,电子e在金属内部直接从阳极流向阴极(金属表面)。如果金属表面存在介质中的H+,那么电子e与H+结合形成氢原子:

H++e-→H

并向金属中扩散,造成脆化,即所谓的HEC型应力腐蚀开裂。

图2-17 APC和HEC应力腐蚀过程示意图

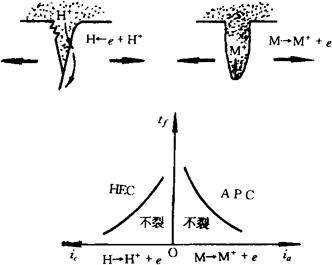

根据电化学原理,在此系统中必然有电流导通,如图2-18所示,当阳极电流密度ia越大时,说明M+的溶解过程越强,则腐蚀开裂所需的时间tf越短,越容易产生APC型开裂;在应力作用下,阴极电流密度ic越大时,说明溶氢过程越强烈,越易发生氢致脆化,越容易产生HEC型开裂。

图2-18 电流密度与断裂时间tf的关系

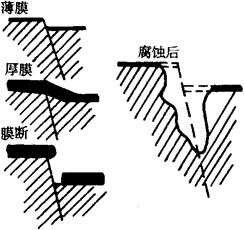

(2)机械破裂应力腐蚀开裂机理:焊接构件在应力作用下将产生不同程度的塑性变形,这种塑性变形将会产生“滑移台阶”,如图2-19所示。当滑移台阶的高度大于氧化膜的厚度时,就会使氧化膜破裂,从而使表面出现断层,于是与腐蚀介质相接触的金属就会被快速溶解,从而造成应力腐蚀开裂。

图2-19 塑性变形引起的滑移台阶

(3)应力腐蚀裂纹的扩展:由于结构的材质、腐蚀介质的条件以及所承受的应力状态不尽相同,应力腐蚀裂纹的扩展途径也有很大的不同,在工程应用上大致可归纳为以下三种类型:

A类:由起裂点开始,一直向纵深扩展,很少有分枝,直至很深的部位才分岔扩展、这种类型主要以穿晶形式开裂,多发生在强度较低的不锈钢和δs≈800~1000N/mm2的高强钢。

B类:由起裂点开始,不是向深处扩展,而是横向扩展,形成树根状的密集分枝,这种类型也是以穿晶形式开裂为主,主要发生在某些不锈钢和超高强钢(对氢敏感所致)。

C类:介于A类和B类之间,由起裂点开始,既向深处发展,也向横向扩展,其扩展的行径具有沿晶特征,主要发生在不锈钢。

3.应力腐蚀裂纹的影响因素及其防治

(1)组装:组装对产品质量的影响很大,组装不当会产生很大的残余应力而成为应力腐蚀开裂的重要原因,因此必须严格控制组装的质量。同时应强调组装过程的文明作业,避免各种形式的误伤伤痕,减少应力腐蚀开裂的源生点。

(2)焊接材料选择:尽管母材的抗应力腐蚀开裂的能力很强,但选用的焊接材料不当,同样会使构件早期破坏。因此,对在有腐蚀介质作用下的焊接构件,如何正确选用焊接材料是十分必要的。

一般来讲,根据腐蚀介质的不同,焊缝的化学成分和组织应尽可能与母材一致。

(3)焊接工艺:制定合理的工艺规程,如焊接线能量、焊接顺序和焊接质量的控制,通过防止焊接热影响区的硬化和晶粒粗大,防止产生过大的残余应力和应力集中等,对防止产生应力腐蚀裂纹十分有利。

(4)焊后消除应力处理:焊后消除应力处理不仅可以降低冷裂、脆断的倾向,同时也可以降低应力腐蚀开裂的倾向和改善接头的组织,因此对于重要的焊接结构,一般都要经过消除应力处理,而在腐蚀介质条件下工作的焊接结构,必须进行消除应力处理。

生产应用上多采用整体热处理、局部热处理、机械拉伸、喷丸、水压实验、温差拉伸、振动等不同的消除应力方法。