概述

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第381页(1032字)

超声波焊是利用声极将高频振荡能量传输到焊件结合面,促使两表面间原子结合,同时,施加压力实现接头的一种压焊方法。

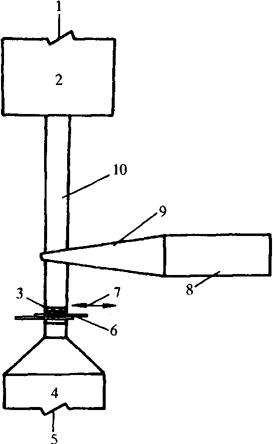

其基本原理如图7-26所示,焊件被夹持在上声极和下声极间,通过上声极向焊件输入超声波频率的强性振动能量,而下声极支撑焊件(又叫砧座)。两焊件接触面在静压力和高频弹性振动能量的作用下,使其表面氧化膜和其他附着物被破坏,而纯净金属间金属原子相互接近,形成金属键合。由于超声作用是连续的,因此没有时间形成新的氧化膜来阻碍原子接近。整个过程无电流流过,也没有火焰或电弧等热源作用,是一种特殊的焊接过程。

图7-26 楔形件-簧片超声点焊系统

1-压紧力 2-重物 3-声极极头 4-砧座 5-反作用力 6-焊件 7-振动 8-振子 9-楔形件 10-簧片

超声波焊接分为点焊、环形焊、直线焊、缝焊四种形式。

环形焊:由空心状的上声极焊成一个封闭的环状焊缝,一般为圆环形,也可以是正方形、矩形或椭圆形。

直线焊:是用线状上声极,在一个焊接循环内形成一条直线状焊缝,长度可达150mm。

缝焊:与电阻焊中的缝焊类似,由连续的相互重叠的焊点形成一条密封性焊缝。

超声波焊接过程不需热源,无喷溅、氧化发生,过程稳定,静载强度和疲劳强度都较电阻焊高。对焊前的工件表面状况要求也不严格,焊缝质量好且稳定。

绝大多数金属与合金都可以用超声波焊接,可进行同种金属间的焊接,也可用于性能差异很大的异种金属的焊接。特别是可用于那些难熔金属、高导电、导热性金属的焊接。可用于塑料的焊接,还可将金属焊到玻璃、陶瓷的表面上。

超声波在焊接小型、薄件上的应用已显示出很大的优越性,广泛地应用于电子元件的生产中,特别是集成电路的制造和封装。

超声波焊的主要缺点是现有设备输出功率有限,焊接的金属材料厚度有限。