新型硬质合金

出处:按学科分类—工业技术 轻工业出版社《工模具材料应用手册》第309页(3373字)

为进一步改进硬质合金质量,提高其物理机械性能和扩大使用范围,国内外开展了大量试验研究工作,提供了很多新型硬质合金工模具材料。

碳化钛基硬质合金 由于以碳化钛为主要成分,以镍钼做粘结剂的碳化钛基硬质合金,硬度可达HRA91~93,耐磨性接近于陶瓷,具有较高的红硬性,在国外已发展成为完整的加工钢材的硬质合金系列。在国内,除YN10外,株州硬质合金厂还研制了新牌号YN05,其硬度为HRA93.3,抗弯强度达95公斤/毫米2,均优于YT30,它具有较高的耐磨性、红硬性和高温抗氧化性能,用以精车钢、铸钢和合金铸铁,切削速度可达200米/分以上,对于尺寸较大较长、表面光洁度要求较高的工件进行高速精加工效果尤为显着。当用于耐热钢、不锈钢、高强度钢等难加工材料精车时,其耐磨性较YT30可提高1倍以上。其不足之处是韧性较差,不适于在重切削和有冲击载荷的场合下应用,而且由于碳化钛在镍中的熔解度极大,碳化钛与钛合金具有很大的亲合力,所以碳化钛基硬质合金不能用于切削镍基高温合金和钛合金等材料。

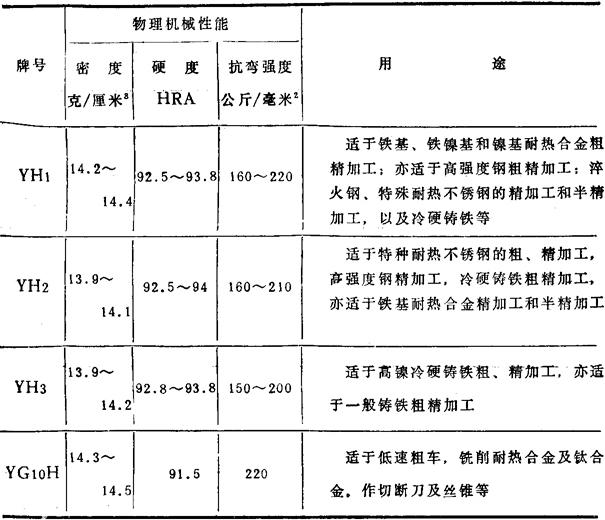

超细颗粒硬质合金 使碳化物晶粒细化,同时增加粘结剂的含量,可在提高硬质合金硬度的同时而不降低其抗弯强度和韧性。所谓超细颗粒,要求大多数碳化物平均粒度小于0.5微米。国外一般超细颗粒硬质合金性能指标为HRA90~92.5,抗弯强度200~350公斤/毫米2,它主要用于高速钢刀具不耐磨或低速下硬质合金易崩刃的场合,适于在V=50~60米/分以下低速切削各种难加工材料。国内近年来研制的钨钛钽钴类超细颗粒硬质合金有YH1、YH2和YH3,其硬度为HRA≥93,抗弯强度达170~210公斤/毫米2以上,是兼有高硬度和高强度特性的、通用性最佳的硬质合金。此外,作为超细颗粒硬质合金还有含少量碳化铬(Cr3C2)的钨钴类合金YG10H,因为不含钛,因而特别适于加工铁基、镍基高温合金、钛合金和耐热不锈钢,即适用于粗车,断续车削,也适用于精车和半精车,适用范围较广。各种超细颗粒硬质合金的物理机械性能及用途列于表106。

表106 各种超细颗粒硬质合金的物理机械性能及用途

表面涂层硬质合金 由于通过变更成分和改变组织结构来提高硬质合金的性能,只能在硬度,耐磨性和强度、韧性这对矛盾的特性之间进行较小范围内的调整,要想大幅度地同时提高这两方面的性能是非常困难的。表面涂层工艺的应用,可以在韧性较好的硬质合金基体表面,采用化学气相沉积或物理气相沉积的方法,涂复一层厚度10微米左右的、硬度和耐磨性极高、化学稳定性良好的超硬材料,使得表面涂层硬质合金兼顾耐磨性、韧性和化学稳定性,具有优异的综合性能。与基体合金相比,刀具寿命可提高1~3倍,切削速度可提高30%,而成本只增加20%。所以,涂层硬质合金刀具的出现,被称为七十年代刀具材料发展的重大突破,十多年来发展十分迅速。

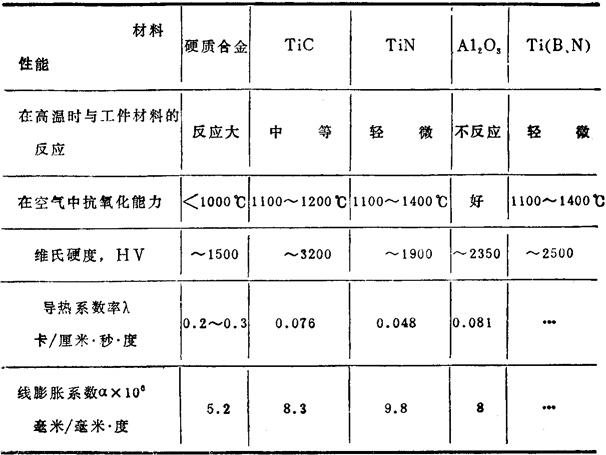

我国从1971年开始进行涂层硬质合金刀具的研究,目前全国十几家科研单位、工厂、学校先后研制成功的有TiC、TiN、TiC+Al2O3、TiC+Ti(B、N)等涂层硬质合金刀片。几种涂层材料的性能如表107所示。

表107 几种涂层材料的性能及与硬质合金性能的比较

TiC涂层是最早研制成功、并被广泛应用的涂层材料,其显微硬度高、耐磨性好,容易扩散到基体内,有较牢固的粘着性,但涂层与基体之间由于扩散作用会产生脱碳,导致抗弯强度降低、脆性增加,切削时容易崩刃。为减少这一有害反应层的深度,TiC涂层一般较薄,控制在5~7微米,使脱碳层小于1微米。TiC涂层刀片适用于普通钢材和铸铁的切削。

TiN涂层,TiN的显微硬度低于TiC,且与基体粘着性较差。但TiN涂层与铁基材料之间的摩擦系数小于TiC,在切削过程中可有效地减小摩擦力并降低切削温度,具有较好的抗月牙洼磨损能力,因此,TiN涂层刀片最适于加工钢材或切屑易于粘结在刀具前面的其他材料。由于TiN沉积时不产生脱碳层,涂层厚度可加大到8~12微米。

Al2O3涂层在高温下具有高的化学稳定性及抗氧化能力,所以在高速切削时,Al2O3涂层较TiC涂层或TiN涂层具有更优异的切削性能,适用于在高速下(>250米/分)加工钢和铸铁。其缺点是涂层和基体之间粘着强度不够理想,因此在重切削或间断切削时,涂层有剥落的现象。

为了充分发挥各种涂层材料的优越性,改善涂层刀片的质量,国内外研制了双涂层和多层涂层硬质合金刀片。这类涂层刀片是在硬质合金基体上首先涂复一层1微米厚的TiC涂层,以获得良好的粘着性,在此基础上,再涂复TiN、Al2O3或Ti(B、N)等涂层材料,以获得优异的切削性能。TiC+Al2O3和TiC十Ti(B、N)即属双涂层刀片。

此外,正在试验研究的新涂层材料中还有金刚石涂层和立方氮化硼涂层。作为基体硬质合金也在不断研究改进。相信这些新的涂层硬质合金刀具试制成功,将会使硬质合金工具的切削性能有更大的提高。

钢结硬质合金 钢结硬质合金是以一般硬质合金中的碳化物(TiC或WC)做硬质相,以铬钼钢、高速钢等做粘结剂,采用粉末冶金液相烧结方法制得的一种新型工模具材料。由于钢结硬质合金中,作为粘结剂的铬钼钢或高速钢,其所占比例远高于一般硬质合金中钴的含量,而形成钢的基体,因此钢结硬质合金兼有硬质合金和工具钢的不同特性,即有高硬度、高耐磨性,又有较高的强度和韧性,并可进行锻造、焊接、机械加工和热处理,能够通过加工手段来制造较为复杂的模具、刀具和耐磨零件。因为钢结硬质合金性能优越、使用范围广泛,寿命较工具钢十倍、几十倍甚至上百倍地提高,经济效果极为显着,因而十多年来在我国无论是研制生产,还是使用方面都有很大的发展。

根据硬质相碳化物的种类钢结硬质合金可分为TiC和WC两个系列。TiC系列钢结硬质合金要求在真空中烧结,同WC系列相比其锻造性能较差,退火后硬度偏高,淬火后磨削非常困难。WC系列是我国自行研制并发展起来的钢结硬质合金品种,由于对烧结条件的要求不象TiC系列那样严格,即可在氢气中烧结,也可在真空下烧结,因而不受设备条件限制,此外有的单位还试验采用热挤压法和热压法来制取钢结硬质合金毛坯,给WC系列钢结硬质合金的研制和生产开辟了广阔的途径。WC系列钢结硬质合金较TiC系列退火后硬度要低,强度和韧性也有改善,更加适于冷镦、冷挤等模具使用。

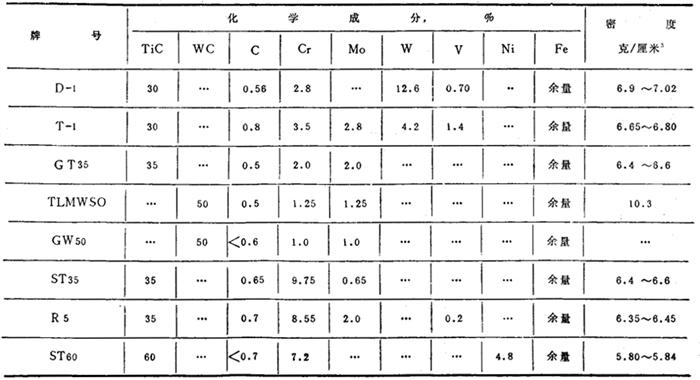

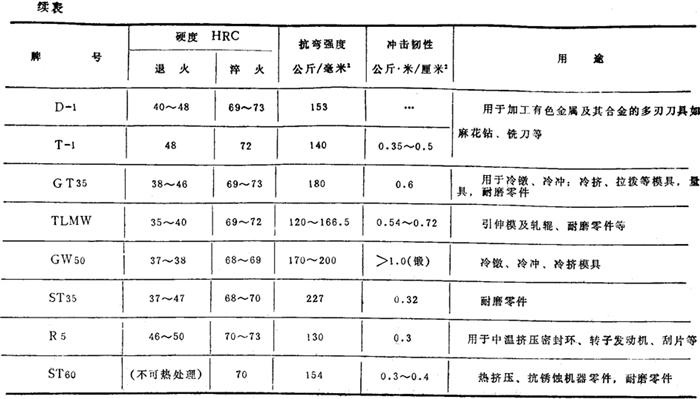

就基体钢材的种类和用途来说,钢结硬质合金包括刃具用途的高速钢结合金D-1、T-1,冷作模具用途的铬钼钢结合金GT35、TLMW50、GW50,以及高铬奥氏体不锈钢结合金ST35、R5和镍铬奥氏体不锈钢结合金ST60等。我国钢结硬质合金的成分、物理机械性能与用途如表108所示。

表108 我国钢结硬质合金的成分、物理机械性能与用途

虽然钢结硬质合金可以进行锻造、机械加工和热处理,但由于其中含有大量碳化物,而且烧结过程中基体钢材的成分、组织也有所变化,因此其工艺性能也不同于相似成分的钢种,特别是淬火状态下的可磨削性较差,通常利用其热处理变形极小(约0.1~0.15%)的特点,在退火状态下就将钢结硬质合金工具磨削到最终尺寸或者尽量少留余量(0.007~0.01毫米),待淬火后稍加精磨抛光,即可达到成品要求。