运用网络计划技术组织X-125型摩托车边斗的均衡生产

出处:按学科分类—经济 企业管理出版社《现代企业内部会计实用手册》第1132页(3166字)

根据国家的计划和市场的要求,近年来,X-125型摩托车产量几乎成倍甚至几倍地猛增。工厂在生产组织上尽管采取了许多相应的生产措施,但该产品目前在构成有节奏的均衡生产上,还存在不少的难以预计的因素,尤其是该产品的关键部件——边车斗基本上还停留在原来的生产状态中,因而在很大程度上影响着整个产品的生产过程,成为大批量生产的主要障碍。

针对这一薄弱环节,运用系统工程的原理和网络计划技术的方法,从生产现场出发,根据边车斗的生产流程,建立网络模型,并突出时间概念,抓住关键线路,进行综合评审。在现有资源的基础上,平衡和协调人、设备及原材料,采用合理的制造方法,加强作业管理,发挥最大的经济效果,保证计划“准时”,为组织均衡生产提供有关数据及相应措施,以求达到预定目标的最佳方案。

一、边车斗生产流程网络的建立

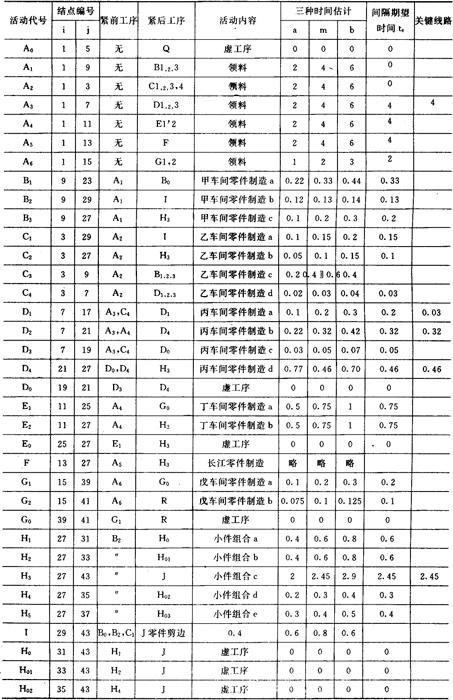

1.从生产现场出发,根据边车斗的工艺原则,分析了各工序之间的逻辑关系,列出其生产作业活动的清单,并根据现行工时定额,结合实际生产情况,考虑各种必要的生产因素,对各工序给出三种时间估计,即最乐观时间(a)、最可能时间(m)、最悲观时间(b),然后采取加权平均法计算出每道工序(活动)的间隔期望时间(te值),并一并列入清单(见边车斗生产流程活动清单)。计算公式:

2.根据网络图逻辑及绘制原理,按上述清单绘制生产流程网络图(图略)。

3.找出关键线路,从网络图始点(1)开始,跟踪一条间隔期望时间(te值)最大的线路,即关键线路,共计108.76小时,也就是边车斗生产的总工期,然后围绕这条关键线路,协调整个网络计划。关键线路在网络图中用双线标出,便于与其它非关键线路相区别。

4.设立管理点:网络图上有进出箭线多的结点,这些结点协调关系多,往往是生产中的关键所在或薄弱环节,一般把这些结点定为管理点,以便突出重点,抓好关键,利于正确指挥,督促网络计划的顺利进行。

边车战斗生产流程活动清单

说明:未给出时间的活动均系外协或外购项目。

5.网络图的计算:本网络图采用三角表格法计算每道工序的最早可能开工时间(TE),最迟必须完工时间(TL),以便控制每道工序的作业起始点(公式从略)。

计算口诀:

画好三角表,时间要填好;

头号上方应最迟,尾号旁边填最早;

算行查竖列,求和取最大;

算列查横行,求差取最小;

然后把这两个时间数值记在网络图上,用“□”表示最早可能开工时间(TE),用“△”表示最迟必须完工时间(TL),使每道工序都有一个明确的作业起始点。值得提醒的是,关键线路上,TE=TL,说明在这条线路上无时差可利用。

二、综合与评审

综合与评审在网络计划技术中占极其重要的地位。通过对网络图的综合评审,对整个网络计划进行平衡、协调,然后制订计划的实施方案。

1.组织生产的前提

期量标准的正确制订,是组织均衡生产的先决条件,它为合理地、科学地组织生产活动,提供期限和数量上的标准数据,使产品按计划投入和产出。根据月产千辆规模,必须有一个合理的期量标准与之适应,组织有节奏的均衡生产。

处于网络图关键线路上的结(7)→(21)为零件制造工序,其工艺过程——冲压成形的周期较之其他线路上的零件制造过程为长,且设备单一,工装无配备,在综合分析生产诸因素(包括厂房面积、多品种协调等),求得矛盾统一的前提下,生产间隔期应定为12.5~14天。初步确定零件的一次投入批量为500辆(计算公式:批量=生产间隔期×每日平均产量)。处于非关键线路上的零件制造均可按此期量标准进行。生产实践证明,此方案可行。

2.生产能力的平衡

生产要按制订的期量标准进行组织,就必须全面平衡企业内部各个生产环节生产能力,围绕网络图关键线路,从分析人力、设备、工装、原材料等因素的影响所得到的生产水平入手,协调各生产要素之间的比例关系,使之适应生产组织的需要。

结点(27)→(43)为底板组合工序,周期最长,亦处于关键线路上,需要专用工装一底板装配架,单辆间隔期望时间为2.45小时,上架装配工时为0.8小时,目击生产现场,其最佳生产状态为0.3~0.4小时。综合评审结果,按现有设备、工装,实行两班制,可达到日产40~60辆,但架外工作量尚有三分之二,生产工人必须安排12人。

结点(45)→(47)为边车斗前后段组合,结点(47)→(49)为边车斗总成。这两道工序,上架均需专用工装——暂焊架前段上架单辆工时0.6小时,后段则为1小时,在同一工作地点进行。目击生产现场,前后段组合的最佳状态为0.6小时,边车斗总成上架的最佳生产状态为0.8小时,最高产量可达日产26辆。评审结果,要保证每天出产40辆,就必须各增加一套暂焊架,即分别在两个工作地点进行。同理,点焊设备——点焊机亦相应不足,必须增添2台焊机。根据这些设备、工装配齐生产工人三十二人。

结点(43)→(45)为吹砂工序,按现有设备、人员,正常生产状态下,可日产20-30辆(含摩托车所有吹砂零件),而处于非关键线路上的酸洗生产线有潜力可挖,可转移一部分零件酸洗,使砂总工作量在实际生产组织过程中,保证边车斗每日能出产40辆。此方案实施中亦可行。

从结点(51)开始,边车斗进入最后的喷漆工序,其生产周期,包括先后五次油漆腻子、干燥,喷漆等,共需五天。要实现每天确保出产40辆,边车斗在制品定额应定为200辆(计算公式:在制品定额=日产量×生产周期)。因此油漆厂房面积必须能容纳200只边车斗。但现有油漆厂房生产面积最多也只能容纳200只,而其他零件的喷漆工作则无法进行,必须转移别处。厂技术部门在工艺布局上已决定增盖500M2新厂房,以解决这一问题,从而使喷漆工序周期中始终有200只边车斗在周围,每天“准时”向总装厂房输入40只边车斗。

综合上述边车斗生产流程网络图关键线路上的、几道主要工序的评审过程,可以看到,从时间概念出发,以关键线路为轴心,协调生产各环节中的比例关系,改变其生产状况,实现有节奏的均衡生产,只须增加少量设备和面积,生产能力将增长50%~100%,就可收事半功倍之效。