压弯模结构及原理

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第677页(5032字)

(一)压弯模工艺参数

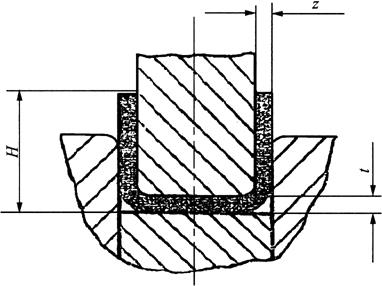

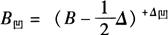

1.凸模与凹模的间隙z

(1)U形件弯曲:弯曲U形等形状的工件时,凸模与凹模的间隙z的大小(图9-41),对工件质量和弯曲力都有很大的影响。间隙z值愈小,则弯曲力愈大;若间隙z值过小,会使板料厚度减薄并增大摩擦,从而降低模具的使用寿命。反之,若间隙z值过大,则将引起回弹增大,降低工件的精度。因此,必须根据弯曲件的材料厚度及性质、弯边的高度和宽度(即弯曲线长度),确定合理的间隙值。

图9-41 凸模与凹模的间隙

弯曲有色金属时的单面间隙值:

z/2=tmin+kt

弯曲钢材时的单面间隙值:

z/2=tmin+kt=t+△+kt

式中 tmin——板料最小厚度(mm);

t——板料厚度的基本尺寸(mm);

△——板料厚度的正偏差(mm);

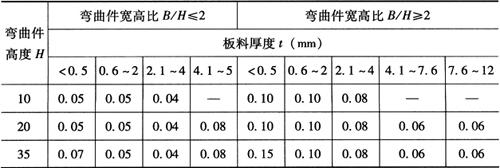

k——弯曲间隙系数,其值可按表9-13选取。

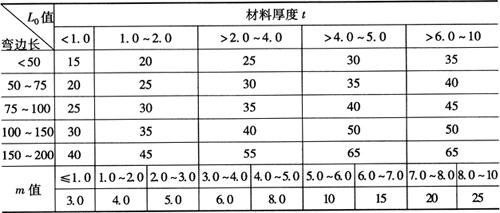

表9-13 U形件弯曲凸模与凹模的间隙系数k值(mm)

当工件尺寸精度要求较高时,间隙值应当减小,取z/2=t。

(2)V形件弯曲:弯曲V形工件时,凸模与凹模的间隙是靠调节压力机的闭合高度进行控制,不必在设计及制造模具时确定间隙。但在设计模具时应当考虑到凸模圆角半径rp、凹模底部圆角半径rd、凸模和凹模的两侧边等部分,当弯曲闭合时它们应完全贴合或接触,以保证弯曲质量。

2.凸模与凹模工作宽度B凸、B凹

由于弯曲件的尺寸标注及尺寸允许偏差不同,所以凸模与凹模工作宽度尺寸的计算方法也不同。

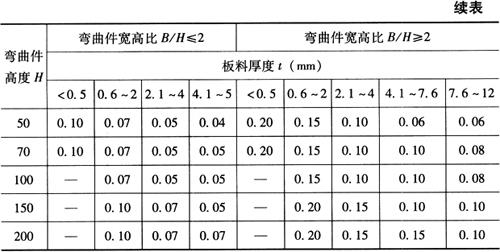

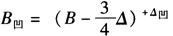

(1)弯曲件外形标注公差的模具尺寸:如图9-42所示,该U形件要求外形具有正确的尺寸,在外形上标注了尺寸和公差,所以其模具设计与制造时,应以凹模为基准件,先确定凹模宽度尺寸,将间隙取在凸模上,即以弯曲件外形的公称尺寸减去间隙值作为凸模公称尺寸。同时,凹模宽度尺寸确定时,应根据弯曲件上所标注的公差是单向或双向,选择下列公式获得。

图9-42 弯曲件外形标注公差的模具尺寸

a.双向公差 b.单向公差 c.模具工作部位尺寸

若弯曲件尺寸标注双向对称偏差时(图9-42a),凹模尺寸为

若弯曲件尺寸标注单向偏差时(图9-42b),凹模尺寸:

如图9-42c所示,凸模宽度尺寸B凸应根据单面间隙z按凹模宽度尺寸配制。

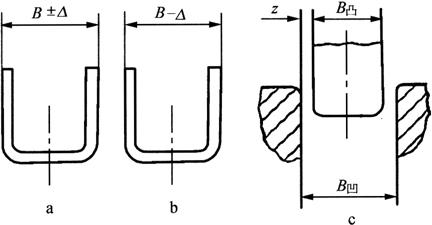

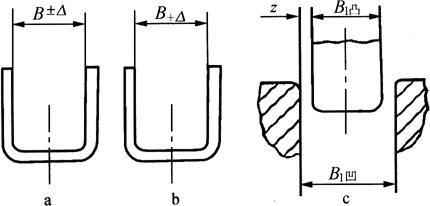

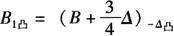

(2)弯曲件内形标注公差的模具尺寸:图9-43所示为内形要求具有正确尺寸并标注尺寸公差的弯曲件,其模具设计与制造时,则应以凸模为基准件,先确定凸模宽度尺寸,再增大凹模取间隙,并仍根据弯曲件标注公差的单、双向选择下列公式确定凸模尺寸。

图9-43 弯曲件内形标注公差的模具尺寸

a.双向公差 b.单向公差 c.模具工作部位尺寸

若弯曲件尺寸标注双向对称偏差时(图9-43a),凸模尺寸为

若弯曲件尺寸标注单向偏差时(图9-43b),凸模尺寸为

如图9-43c所示,凹模宽度尺寸B1凸应根据单面间隙z按凸模宽度尺寸配制。

图9-42、图9-43和各计算式中的符号含义如下:

B凹、B1凹——凹模工作部位尺寸(mm);

B凸、B1凸——凸模工作部位尺寸(mm);

B、B1——弯曲件外形或内形的公称尺寸(mm);

△——弯曲件的尺寸公差(mm);

△凸、△凹——凸模与凹模的制造偏差(mm);

z——弯曲凸模与凹模的单面间隙(mm)。

3.凹模工作深度L0

凹模深度的大小与弯曲件的形状、尺寸及弯曲方式有关。若深度过小,则工件两端直边的自由部分太多,弯曲件回弹大,两侧壁不平直,影响弯曲件质量。若深度过大,模具笨重并浪费材料,而且使顶件行程和冲压行程均增大。

(1)V形凹模:弯曲V形件时,凹模深度及底部最小厚度如图9-44b所示,图中数值可查表9-14。

表9-14 弯曲V形件的凹模深度及底部最小厚度(mm)

(2)U形凹模:弯曲U形件时,若弯边高度不大或要求两臂平直,则凹模深度应大于弯曲件的高度,如图9-44c所示。若弯曲件边长较大,而对平直度要求不高时,可采用图9-44a所示凹模。图中凹模入口深度m值和凹模深度L0值如表9-15所示。

图9-44 压弯模工作部位尺寸

a.压弯模凹模深度及圆角半径 b.校正压弯模凹模深度

表9-15 弯曲U形件的凹模深度L0值与凹模入口深度m值(mm)

4.凸模与凹模的圆角半径

(1)凸模的圆角半径:一般情况下,凸模的圆角半径等于或略小于工件内侧的圆角半径,考虑回弹的影响,可作适当的补偿修正。

(2)凹模的圆角半径:凹模的圆角半径对于弯曲力和零件质量都有明显的影响。凹模的圆角半径r凹的大小与材料进入凹模的深度、弯曲边高度及材料厚度有关,在一般情况下可由公式r凹=(2~6)t计算所得。

(二)压弯模结构原理

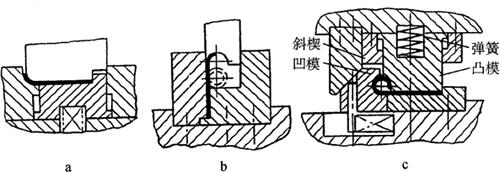

1.压床导向压弯模

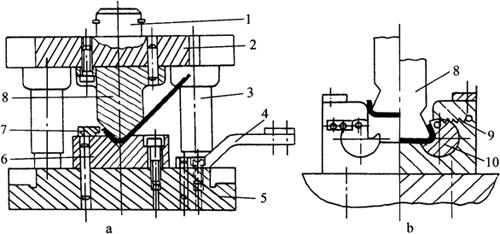

生产中最简单而且常用的无导向装置(利用压床导向)单工序压弯模,其结构既可由灰铸铁整体铸造并加工而成(图9-45a),也可由钢材焊接而成(9-45b),或由若干零件装配组合而成。

图9-45 压床导向单工序压弯模

a.铸造模 b.焊接模

通常为了缩短模具制造周期并降低加工成本,尽量少用或不用切削加工零件,而多数利用生产中的边角料焊接制成。其结构参数一般可根据压弯件的形状、精度要求及生产批量等合理确定。

2.模架导向压弯模

V形件形状简单,能一次弯曲成型(图9-46a),模柄用于将上模与压力机连接到一起,凸模与凹模分别用螺钉和销钉紧固在上模座上,定位板将准确定位板料,导柱与导套导向可提高模具的导向精度。

图9-46 模架导向压弯模

a.V形弯曲模 b.U形弯曲模 1.模柄 2.上模座 3.导柱、导管 4.定位板 5.下模座 6.凹模 7.定位板 8.凸模 9.弹簧 10.活动凹模

图9-46b所示为弯曲角大于90°的U形弯曲模,弯曲时导向与V形弯曲一样,凸模在导柱与导套配合下下行,首先将坯料弯曲成U形,当凸模继续下压时,两侧的活动凹模使坯料最后压弯成弯曲角大于90°的U形件。弯曲结束后凸模上升,拉簧使活动凹模复位,工件则由垂直于图面方向从凸模上卸下。

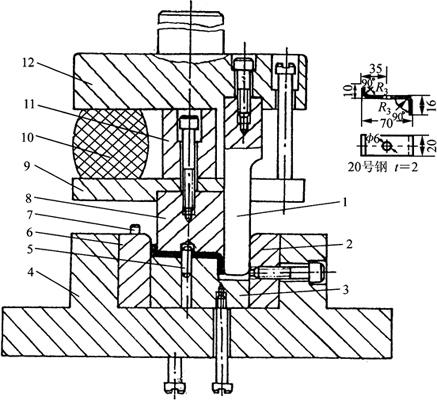

3.复杂结构压弯模

(1)Z形件弯曲模:如图9-47所示,在弯曲前,活动凸模在橡胶的作用下,与凸模端面平齐。弯曲时反侧压板起到凹模的作用,固定在凸模托板上的活动凸模与顶板将坯料夹紧,由于橡胶的弹力较大,推动活动凸模下移使坯料左端弯曲。

图9-47 Z形件150弯曲模(单位:mm)

1.顶板 2.反侧压块 3.凸模 4.下模座 5.定位销 6.左侧压块 7.挡料销 8.活动凸模 9.凸模托板 10.橡胶 11.压块 12.上模座

当活动凸模接触下模座后橡胶压缩,则凸模相对于活动凸模下移,将坯料右端弯曲成型。当压块与上模座相碰时,整个工件得到校正。该模具动作可靠,弯曲件的形状尺寸精度高。

(2)圆筒形件弯曲模:如图9-48a所示,弯曲时凸模下行先将坯料压成U形,凸模继续下行使摆动凹模左右转动,摆动凹模将坯料压紧在凸模上,形成圆形弯曲件。弯曲结束后,顶板随凸模上升使摆动凹模打开,工件沿凸模轴线方向推开支撑块取下(图9-48b)。该模具生产效率高,但由于回弹在工件接缝处留有缝隙和少量直边,工件精度较差,模具结构也较复杂。

图9-48 圆筒形件弯曲模

a.弯曲过程 b.摆动模结构

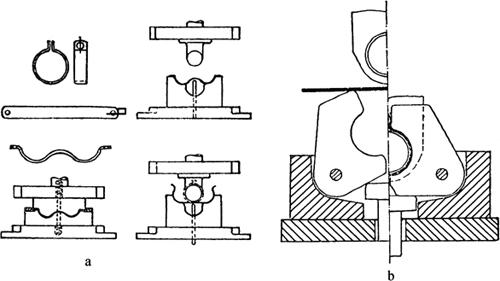

(3)铰链件压弯模:如图9-49a所示,通常采用预压弯模,先将毛料头部预压弯后再卷圆成型。图9-49b、c是采用卷圆模推圆法成型,其中图9-49b所示方案结构简单,制造容易,图9-49c所示方案是利用斜楔推动凹模在水平方向进行卷圆,有压料装置,结构较复杂,但弯曲件的质量较好。

图9-49 铰链件弯曲模

a.预压弯模 b、c.卷圆模

图9-49c所示弯曲时,将弯曲好的半U形件放入模具中,凸模压下使U形件与凹模压紧。凸模继续下压,斜楔式凸模沿斜面运动,成型出端面的弯曲形状。弯曲结束后弹簧使斜楔和凸模复位,弯曲件由垂直图面方向取出。

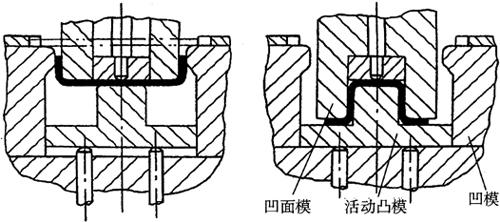

(4)四角件一次弯曲模:图9-50所示为复合弯曲一次成型模。上模为凸凹模,下模由固定凹模和活动凸模构成。弯曲时,先由凸凹模和固定凹模弯曲成U形,之后凸凹模继续下压与活动凸模作用将坯料弯成四角形。

图9-50 一次弯曲四角件

这种结构需要凹模空间较大,以利于工件侧边在弯曲时的旋转,并且要求弯曲件的高度h>(12~15)t(t为板料厚度)。