窄间隙埋弧焊

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第121页(2212字)

窄间隙焊接是指利用窄间隙代替V形、双V形、U形或双U形等坡口进行焊接的一种方法。根据焊接方法的不同,有窄间隙埋弧焊(SAW-NG)、窄问隙熔化极气体保护焊(GMAW-NG)、窄间隙钨极气体保护焊(GTAW-NG)等多种形式。窄间隙自动埋弧焊(SAW-NG)坡口角度一般为0°~1°,坡口宽度为20~30mm,通常选用直径为3mm左右的焊丝。

1.SAW-NG的特点

(1)由于采用窄间隙,焊接厚板接头时无需采用U形或双U形坡口,因而大大节省了填充金属。

(2)在窄而深的坡口中进行多层焊,热输入较低,因而减小了残余应力及工件变形,同时可防止热裂纹。

(3)由于采用了多层焊,后续焊道对前一焊道具有很好的回火作用,加之每层的厚度较薄,因此,焊缝金属晶粒细小,韧性好。

(4)与窄间隙气体保护焊相比,窄间隙埋弧焊的焊丝较粗,电弧较大,对跟踪控制系统的精度要求较低,因此不易产生未焊透及夹渣等缺陷。

2.SAW-NG的技术要点

(1)每层焊道侧壁均要求完全焊透,因此焊丝端部与侧壁之间应保持适当的距离,并且焊丝伸出长度也应适当。这就要求焊机配有横向及高度方向的跟踪系统,以保证焊丝的精确定位。

钢板厚度方向(Z轴)及间隙宽度方向(Y轴)均应装有传感器,通常采用接触式机械-电气系统传感器。Z向传感器的作用是:控制并保持焊丝的伸出长度,稳定焊接参数;控制导电嘴从坡口一侧摆向另一侧所用的时间;反馈控制滚轮架的转动速度,使焊接速度始终保持稳定。

Y向传感器的作用是控制导电嘴与侧壁的距离,并使之保持不变,以保证侧壁焊透并避免咬边和夹渣。

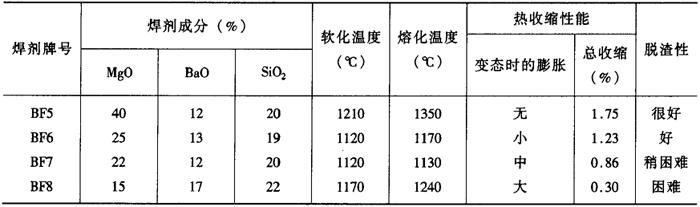

(2)由于SAW-NG是在很窄的间隙中进行多层焊,因此脱渣是一个重要问题,一般要求焊剂须有良好的脱渣性。表1-3-37比较了几种窄间隙埋弧焊焊剂的脱渣性。

表1-3-37 几种窄间隙埋弧焊焊剂的脱渣性[11]

(3)焊接过程中,如发现缺陷,应及时利用合适的方法磨掉,并进行修补。

3.SAW-NG工艺

一般开0°~1°的坡口。坡口的关键尺寸是坡口宽度,通常根据焊件的厚度、焊丝直径、焊剂的脱渣难易程度、以及焊件的结晶裂纹敏感性来选择。焊件厚度越大,或焊丝直径越大,或脱渣越难,或结晶裂纹敏感性越大,则坡口宽度应适当增大。而且要求坡口宽度具有较高的精度。在焊缝全长范围内,坡口宽度的误差应不超过3mm,否则将很难保证焊缝质量。

窄间隙埋弧焊工艺有3种方案,如图1-3-23所示。图(a)为每层一道焊缝,适用于板厚为70~150mm的工件。该方案有省时省料的特点。但必须严格控制坡口精度和焊接工艺参数。由于单道焊根部容易产生热裂纹,因此当焊接含碳量较高的钢材时,应该采用较低的焊接电流和速度,从而获得较大的成形系数,减小裂纹倾向。

图(b)为每层两道焊缝,适用于板厚为150~300mm的工件,该方案的特点是,易焊透,焊渣易清除,工艺参数允许范围大。而且由于线能量小,焊缝具有良好的韧性。

图(c)为每层三道焊缝,适用于板厚>300mm的工件。

图1-3-23 窄间隙埋弧焊工艺方案[11]

焊丝直径通常根据板厚来选择,板厚小,选择的焊丝直径也应较小。电弧电压一般取25V~35V,若小于25V,焊缝上凸严重;若大于35V,易产生咬边及夹渣,且清渣困难。

焊丝与间隙侧壁(丝-壁)的间距是影响焊缝质量和性能的一项重要参数,决定了侧壁熔深、粗晶区与细晶区比例。通常,最佳的丝-壁间距等于所用焊丝的直径,允许偏差为±0.5mm。

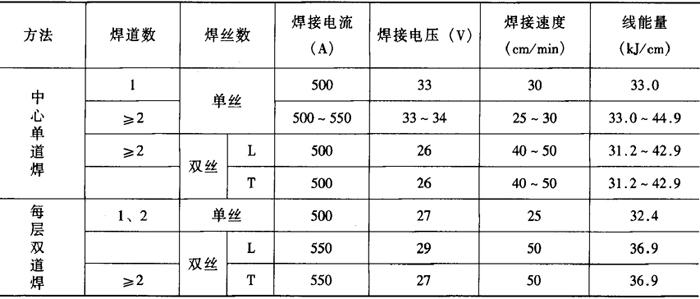

窄间隙自动埋弧焊工艺参数如表1-3-38所示。

表1-3-38 窄间隙自动埋弧焊工艺参数[11]

4.窄间隙埋弧焊机

哈尔滨焊接研究所研制的窄间隙埋弧焊机HSS-250W在预留间隙的情况下,可焊厚度达350mm的板材。焊机有单、双丝两种型式,采用微机控制,可实现焊接电流、电压及焊接速度的闭环控制。焊机还可配用两维焊缝跟踪装置及其他控制功能,具有较高的自动化程度。