电子束焊的特点

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第331页(2821字)

1.电子束焊的原理

电子束撞击到工件表面时,电子动能转化为热能,使金属迅速熔化和蒸发。在高压金属蒸气的作用下熔化的金属被排开,电子束能继续撞击深处的固态金属,很快在被焊工件上钻出一个锁形小孔,表层的高温还可以向焊件深层传导。随着电子束与工件的相对移动,液态金属沿小孔周围流向熔池后部,逐渐冷却,凝固形成了焊缝。提高电子束的功率密度可以增加穿透深度。

在电子束焊中存在小孔效应。高功率密度的电子束轰击焊件,使焊件表面材料熔化并伴随着液态金属的蒸发,材料表面蒸发走的原子的反作用是力图使液态金属表面压凹,随着电子束功率密度的增加,金属蒸气量增加,液面被压凹的程度也增大,并形成一个通道。电子束经过通道轰击底部的待熔金属,使通道逐渐向纵深发展。

形成深熔焊的主要原因是金属蒸气的反作用力。它的增加与电子束焊的功率密度成正比。实验表明,电子束功率密度低于105W/cm2时,金属表面不产生大量蒸发现象,电子束的穿透能力很小。在大功率焊接中,电子束的功率密度可达108W/cm2以上,足以获得很深的穿透效应和很大的深宽比。

但是电子束在轰击路途上会与金属蒸气和二次发射的粒子碰撞,造成功率密度下降。液态金属在重力和表面张力的作用下对通道有浸灌作用和封口作用。从而使通道变窄,甚至被切断,干扰和阻断了电子束对熔池底部待熔金属的轰击。焊接过程中,通道不断被切断和恢复,达到一个动态平衡。

由此可见,为了获得电子束焊的深熔焊效应,除了要增加电子束的功率密度外,还要设法减轻二次发射和液态金属对电子束通道的干扰[1,3,4]。

2.电子束焊的分类

电子束焊按被焊工件所处环境的真空度可分为三类:高真空电子束焊、低真空电子束焊和非真空电子束焊。

高真空电子束焊是在10-4~10-1Pa的压强下进行的。良好的真空环境,可以保证对熔池的“保护”,防止金属元素的氧化和烧损,适用于活泼性金属、难熔金属和质量要求高的焊接。

低真空电子束焊是在10-1~10Pa的压强下进行的,低真空电子束焊也具有束流密度和功率密度高的特点。由于只需要抽到低真空,明显的缩短了抽真空的时间,提高了生产效率,适用于批量大的零件的焊接和生产线上使用。

在非真空电子束焊机中,电子束仍是在高真空条件下产生的,射到处于大气压力下的工件上。在大气压下,电子束散射强烈,即使将电子枪的工作距离限制在20~50mm,焊缝深宽比最大也只能达到5:1。目前,非真空电子束焊接能够达到的最大熔深为30mm。这种方法的优点是不需要真空室,因而可以焊接尺寸大的工件,生产效率高。近年来,移动式真空室或局部真空电子束焊接方法,既保留了真空电子束焊高功率的优点,又不需要真空室,因而在大型工件的焊接工程上有应用前景。

3.电子束焊的优缺点

(1)优点:

①加热功率密度大 焊接用电子束电流为几十到几百mA,最大可达1000mA以上;加速电压为几十到几百kV;故电子束功率从几十kW到一百kW以上,而电子束焦点直径小于1mm。故电子束焦点处的功率密度可达103~105kW/cm2,比普通电弧功率密度高100~1000倍。

②焊缝深宽比(H/B)大 通常电弧焊的深宽比很难超过2,电子束焊的深度比在50以上。电子束焊比电弧焊可节约大量填充金属和电能,可实现高深宽比的焊接,深宽比达60∶1,可依次焊透0.1~300mm厚度的不锈钢板。

③焊接速度快,焊缝热物理性能好 焊接速度快,能量集中,熔化和凝固过程快,热影响区小,焊接变形小。对精加工的工件可用做最后的连接工序,焊后工件仍能保持足够的精度。能避免晶粒长大,使焊接接头性能改善,高温作用时间短,合金元素烧损少,焊缝抗蚀性好。

④焊缝纯度高 真空电子束焊的真空度一般为5×10-4Torr,这种焊接方式尤其适合焊接钛及钛合金等活性材料。

⑤焊接工艺参数调节范围广,适应性强 电子束焊接的工艺参数可独立地在很宽的范围内调节,控制灵活,适应性强,再现性好,而且电子束焊焊接参数易于实现机械化、自动化控制,提高了产品质量的稳定性。

⑥可焊材料多 不仅能焊金属和异种金属材料的接头,也可焊非金属材料,如陶瓷、石英玻璃等。

(2)缺点:

(1)设备复杂,价格贵,使用维护要求高。

(2)焊接装备要求高,尺寸受真空室大小的限制。

(3)需防护X射线。

3.电子束焊的应用范围

(1)除含锌高的材料(如黄铜)、低级铸铁和未脱氧处理的普通低碳钢外,绝大多数金属及合金都可用电子束焊接。按焊接性由易到难的顺序排列为:钽、铌、钛、铂族、镍基合金、钛基合金、铜、钼、钨、铍、铝及镁。

(2)可以焊接熔点、热导率、溶解度相差很大的异种金属。

(3)可不开坡口焊厚大工件,焊接变形很小;能焊接可达性差的焊缝。

(4)可用于焊接质量要求高,在真空中使用的器件,或用于焊接内部要求真空的密封器件;焊接精密仪器、仪表或电子工业中的微型器件。

(5)散焦电子束可用于焊前预热或焊后冷却,还可用做钎焊热源[1,4]。

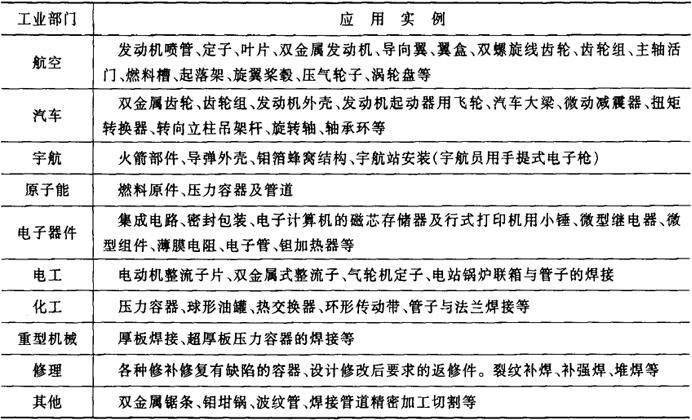

电子束焊接的部分应用实例如表1-10-5所示。

表1-10-5 电子束焊接的部分应用实例