低碳钢焊接工艺

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第436页(6493字)

1.手工电弧焊

手工电弧焊适用于板厚在2~50mm的对接接头、丁字接头、十字接头、搭接接头、堆焊等。

(1)焊接材料的选择 焊条选择的主要依据是等强原则,同时应考虑接头形式、板厚和焊接位置等。一般情况下,可选用E43××系列的酸性焊条,特殊情况下,如大厚度工件或大刚度构件以及在低温条件下施焊等情况,才考虑采用碱性焊条。

低碳钢用焊接材料的选用见表2-2-18。

表2-2-18 低碳钢用焊接材料的选用[2,3]

注:括号内的焊条牌号,表示可以代用。

焊条要严格按照焊条烘干说明书进行烘干和使用,防止产生气孔和氢致裂纹。烘干温度必须适中,常用焊条的烘干温度及时间见表2-2-19。

表2-2-19 焊条烘干温度及时间[3]

(2)焊前处理 采用碱性焊条焊接时,焊前必须将工件坡口及两侧各20mm范围内的锈、水、油污、油漆等清理干净。采用酸性焊条焊接,也应进行上述清理工作,但由于酸性焊条焊接时具有较强的氧化气氛,对锈敏感性较差,因此对于焊缝质量要求不高、工件表面锈较少的,可以不进行除锈。

一般情况下,焊接低碳钢不需预热,但在焊接大厚板结构或大刚度结构或在低温条件下焊接时,由于焊接接头冷却速度较快,刚性较大,为防止出现焊接缺陷,特别是裂纹,需要考虑预热。预热温度可根据试验结果和生产实践经验来决定。表2-2-20是部分低碳钢的预热温度,表2-2-21是低温条件焊接时的预热温度。

表2-2-20 部分低碳钢的预热温度[1]

表2-2-21 低温条件焊接时的预热温度[1,3]

(3)焊接工艺参数 手工电弧焊主要的焊接工艺参数是焊接电流,应在保证焊接质量的基础上,尽量采用大电流。一般情况下可根据板厚,选用合适直径的焊条和层数,然后根据焊条直径选择焊接电流,焊条直径与焊接电流的关系见表2-2-22。表2-2-23为不同空间位置采用的典型坡口形式及其焊接工艺参数。

表2-2-22 焊条直径与焊接电流的关系[4]

表2-2-23 不同空间位置采用的典型坡口形式及其焊接工艺参数[4]

(4)焊后热处理 对于刚性比较大的构件,宜采用焊前预热,焊后消除应力的热处理工艺。焊后热处理工艺参数见表2-2-24。

表2-2-24 焊后热处理工艺参数[4]

(5)常见焊接缺陷及防止措施 若操作技术不良或焊条、焊接工艺参数选择不当,可能出现各种缺陷,表2-2-25为常见的缺陷、产生的主要原因及防止措施。

表2-2-25 低碳钢手工电弧焊常见缺陷产生的主要原因及防止措施[5]

注:碱性焊条不宜采用灭弧焊,以免产生气孔。

(6)焊接工艺要点[4]:

①为了防止空气侵入焊接区域而引起焊缝金属产生裂纹或气孔,应尽量采用短弧焊。

②热影响区在高温停留时间不宜过长,以免晶粒粗大。

③多层焊时应连续焊完最后一层焊缝,每层焊缝金属的厚度不大于5mm。

④焊接角焊缝时,对接多层焊的第一道焊缝和单层单面焊缝尽量避免采用深而窄的坡口形式。

⑤低温条件下焊接容器类产品时,应考虑采用碱性焊条,并对焊件进行预热。

⑥当焊接刚性大的构件时宜采取焊前预热和焊后消除应力的处理措施。

2.埋弧焊

埋弧焊生产效率比较高,所获得的焊缝光滑、美观,具有良好的综合力学性能。它可以焊接板厚在3~150mm之间的低碳钢,接头形式可以是对接接头、丁字接头、搭接接头、十字接头,尤其适用于焊缝比较规则的构件。

(1)焊接材料的选择 埋弧焊焊接材料包括焊丝和焊剂,两者必须合理配合使用才能获得良好的焊接接头。焊接低碳钢时,为了保证良好的焊缝综合性能,并不要求其化学成分必须与母材完全相同,通常要求焊缝金属的含碳量较低些,并含有适量的锰、硅等元素,以达到焊接接头所需的性能。

一般选用实芯焊丝H08A或H08E与高锰高硅低氟熔炼焊剂相配合,这种配合能够保证足够数量的Mn和Si过渡到熔池,从而保证焊缝良好脱氧和合格力学性能。另外,也可选用中锰、低锰或无锰的焊剂与含锰较高的焊丝(如H08MnA、H08Mn2等)相配合。近年来,烧结焊剂应用越来越广泛,可以采用SJ301、SJ401等与H08A配合焊接低碳钢,以获得优良的焊缝。表2-2-26是低碳钢埋弧焊用的焊接材料。

表2-2-26 低碳钢埋弧焊用的焊接材料[6]

(2)焊前处理 埋弧自动焊在焊接前必须做好准备工作,包括坡口及坡口附近20~50mm范围内的表面清理、焊件的装配、焊丝表面的清理、焊剂的烘干,否则会影响焊接质量。焊剂的烘干温度和时间见表2-2-27。

表2-2-27 焊剂的烘干温度和时间[3]

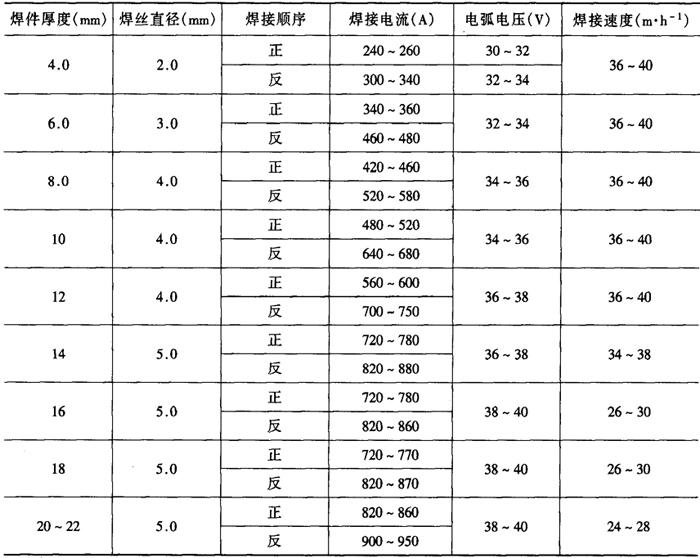

(3)焊接工艺参数 埋弧焊焊接工艺参数主要包括焊接电流、电弧电压、焊接速度,焊丝直径、焊丝干伸长、装配间隙等。埋弧焊时,电弧电压是根据焊接电流确定的,即一定的焊接电流时要保持一定范围的弧长,以保证电弧的稳定燃烧。表2-2-28给出了焊接电流及相应的电弧电压。表2-2-29则给出了不同直径的焊丝所应采用的焊接电流。

表2-2-28 焊接电流和相应的电弧电压[4]

注:焊丝直径5mm,交流电源。

表2-2-29 不同直径的焊丝所应采用的焊接电流[4]

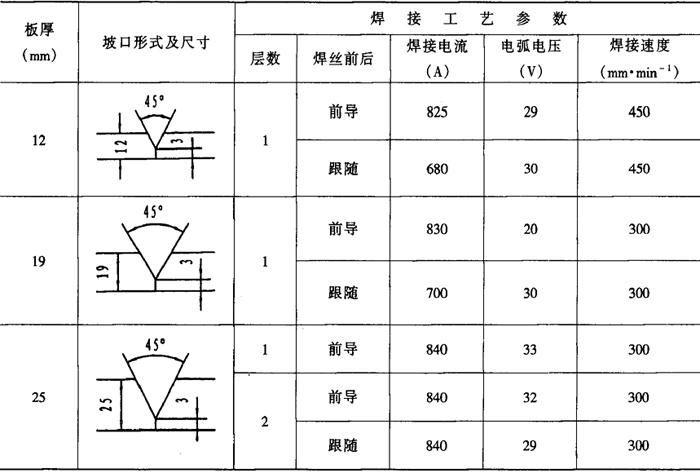

表2-2-30~表2-2-37给出了不同情况下的埋弧焊焊接工艺参数。

表2-2-30 低碳钢埋弧焊单面焊双面成形焊接工艺参数(交流)[3,4]

注:反面采用焊剂一铜垫。

表2-2-31 低碳钢不开坡口预留间隙焊剂垫上单面焊双面成形埋弧焊焊接工艺参数[3,4]

注:HJ431、焊丝直径5mm。

表2-2-32 低碳钢开坡口双面埋弧焊焊接工艺参数[3,4]

注:正面焊缝在焊剂垫上焊接。

表2-2-33 低碳钢厚板深坡口埋弧焊焊接工艺参数[4]

表2-2-34 低碳钢薄板埋弧焊焊接工艺参数(直流反接)[3,4]

表2-2-35 低碳钢悬空埋弧焊焊接工艺参数[4]

注:直流反接。当焊件厚度大于(或等于)16mm时,开60°V形坡口,钝边6~8mm。

表2-2-36 低碳钢船形角焊焊接工艺参数[3,4]

表2-2-37 低碳钢平角埋弧焊焊接工艺参数[3,4]

(4)焊接工艺要点:

①第一层焊缝可采用手工电弧焊或钨极氩弧焊焊接。

②当工件较厚或刚性较大时,重要焊件焊后需进行600~650℃的回火处理,保温时间根据板厚确定,一般每毫米板厚保温1~2分钟,最短不少于30分钟,最长不超过3小时。

③埋弧焊焊接线能量较大,会使焊接热影响区晶粒过于粗大,从而降低这一区域的冲击韧性,可根据具体情况进行焊后正火或退火(加热到920~940℃,在空气或炉中冷却)处理,以提高焊缝的塑性和冲击韧性。

3.气体保护焊

焊接碳钢最常用的气体保护焊方法是二氧化碳气体保护焊和混合气体保护焊。二氧化碳气体保护焊生产效率高,焊接变形小,对油、锈不太敏感,操作简单,成本低,在工矿企业中应用广泛,比较适合于薄板的焊接。混合气体保护焊是在氩气中加入一定的二氧化碳和氧气,以改善纯氩时的电弧特性,飞溅小,焊缝成形好,可用于平焊、立焊、横焊和仰焊以及全位置焊接,该方法也适合于薄板的焊接。

(1)焊接材料选择 气体保护焊的焊接材料主要是保护气和焊丝。对于二氧化碳气体保护焊,其保护气是二氧化碳,焊接材料的选择主要指焊丝的选择。焊丝可分为实芯焊丝和药芯焊丝。表2-2-38给出了适合于二氧化碳气体保护焊的实芯和药芯焊丝的性能及用途。

表2-2-38 二氧化碳气体保护焊焊接材料选择[5]

采用混合气体保护时,混合气体中所加的氧气和二氧化碳的比例不同,气体的氧化性也不同。从焊缝的强度考虑,焊丝成分应该与基本金属相适应。由于气体的氧化性不同,焊接过程中对合金的烧损也不同,选择焊丝成分时应考虑气体成分。焊丝中可以适当提高硅、锰等脱氧元素的含量,其他成分可以与母材相一致,也可以有若干差别。部分二氧化碳焊丝可以用于混合气体保护焊。表2-2-39是可以选用的混合气体及其主要特点。表2-2-40是混合气体保护焊焊接钢时的典型焊丝成分。

表2-2-39 碳钢焊接的混合气体选择[7]

表2-2-40 混合气体保护焊焊接钢时的典型焊丝成分[7]

(2)焊前准备 采用混合气体以及二氧化碳气体作为保护气时,电弧气氛的氧化性比较强,因此对于工件表面的锈、油污等污物不太敏感,对于一些不重要的焊件,可不进行焊前清理。焊前清理可参照手工电弧焊酸性焊条的清理要求。

(3)焊接工艺参数 表2-2-41~表2-2-44是不同情况下实芯焊丝二氧化碳气体保护焊的焊接工艺参数,表2-2-45为药芯焊丝二氧化碳保护横向自动焊焊接工艺参数。

表2-2-41 细丝二氧化碳气体保护半自动焊焊接工艺参数[4]

注:横焊、立焊、仰焊的电弧电压取表中下限值。

表2-2-42 细丝二氧化碳气体保护焊焊接工艺参数[4]

表2-2-43 粗丝二氧化碳气体保护焊焊接工艺参数[4]

注:焊接电流小于350A时,可采用半自动焊。

表2-2-44 角焊缝二氧化碳气体保护焊焊接工艺参数[4]

注:焊件厚度≥5.0mm。

表2-2-45 药芯焊丝(直径为2.4mm)CO2保护横向自动焊焊接工艺参数[7]

表2-2-46~表2-2-47分别是短路过渡、射流过渡及脉冲焊时焊接电流的取值范围,表2-2-48是Ar+25%CO2混合气体保护立焊时的典型焊接工艺参数,表2-2-49是多电极大电流混合气体保护焊典型焊接工艺参数。

表2-2-46 低碳钢短路过渡、射流过渡时焊接电流的取值范围[7]

表2-2-47 碳钢脉冲焊焊接电流的取值范围[7]

表2-2-48 Ar+25%CO2混合气体保护立焊时的典型焊接工艺参数[7]

注:焊接方向一栏中1表示从上向下,2表示从下向上。

表2-2-49 碳钢的双焊丝大电流MIG焊的典型焊接工艺参数[7]

注:①焊丝间隔:350mm;焊丝角度:前倾10°;

②保护气体:内喷嘴90%Ar+10%CO2(50L/min),外喷嘴Ar(50L/min),后拖气Ar(50L/min);

③焊丝:Φ4mm。

(4)焊缝力学性能 表2-2-50给出了不同牌号焊丝焊接Q235钢焊缝金属的化学成分、力学性能及接头性能,表2-2-51为采用H08Mn2SiA焊丝焊接的焊缝及接头的力学性能。

表2-2-50 采用H10MnSi、H08Mn2SiA焊Q235焊缝金属的化学成分、力学性能及接头抗拉强度[3]

注:①焊接电流100~110A,电弧电压20~21V,CO2气流量为500L/h。

②母材尺寸为14mm×100mm×500mm。

表2-2-51 采用H08Mn2SiA焊丝焊Q235的焊缝及接头的力学性能[3]