低碳调质钢的种类、成分及性能

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第473页(4189字)

1.高强度结构钢(σb≥600~800MPa)

如14MnMoNbB、15MnMoVNRe、HQ60、HQ70、HQ80等,这类钢主要用于工程焊接结构,焊缝及焊接区多承受拉伸载荷。

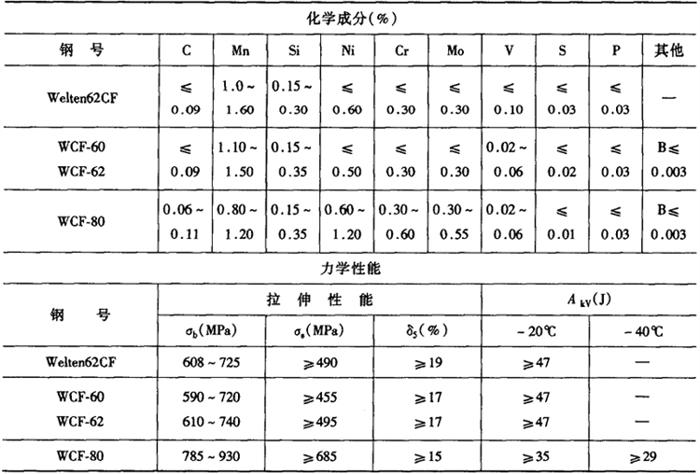

为了改善野外施工焊接条件和提高低温韧性,日本在HT60和HT80的基础上开发了一种含碳量极低(不大于0.09%)的调质钢,即焊接无裂纹钢(简称CF钢)。几种典型的焊接无裂纹钢的成分和力学性能见表2-3-17。

表2-3-17 几种焊接无裂纹钢的化学成分和力学性能[6]

为了提高钢材的抗冷裂性和低温韧性,降低含碳量是很有效的措施。但含碳量过低会牺牲钢材的强度,为了弥补这一损失,可通过加入多种微量元素,特别是B等对淬透性有强烈影响的元素,来提高淬透性。这类钢调质处理后具有足够高的强度和韧性,特别是具有焊接裂纹敏感性低的特点,是20世纪70年代发展起来的钢种(我国WCF-60、日本HT60CF、德国StE36-CF均属此类),在大型球罐、造船及海上采油平台的制造中有广阔的前景。

为了保证良好的综合性能和焊接性,低碳调质钢要求钢中的含碳量不大于0.22%(实际上C≤0.18%)。此外,添加一些合金元素,如Mn、Cr、Ni、Mo、V、Nb、B、Cu等,添加这些合金元素主要是为了提高钢的淬透性和马氏体的回火稳定性。这类钢由于含碳量低,淬火后得到低碳马氏体,而且会发生“自回火”,脆性小,具有良好的焊接性。

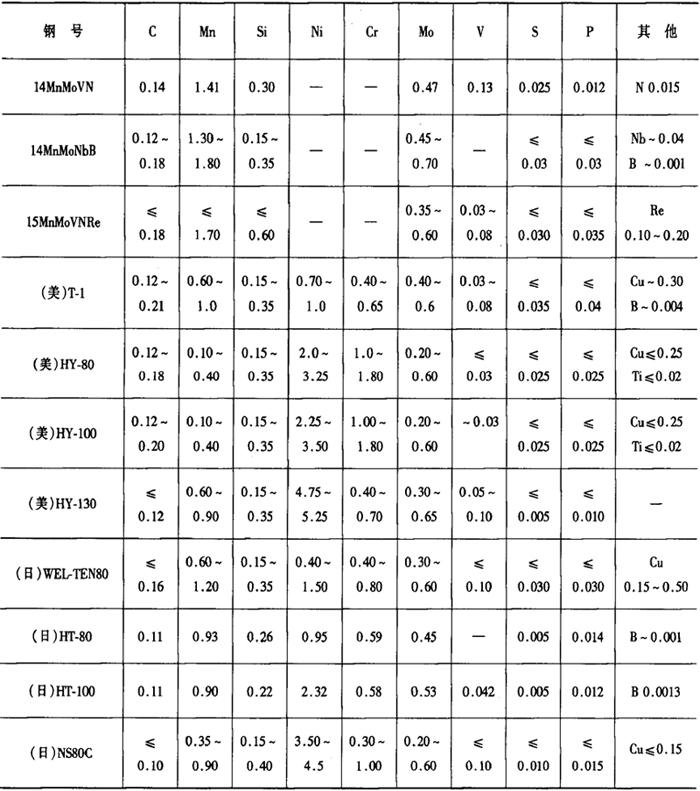

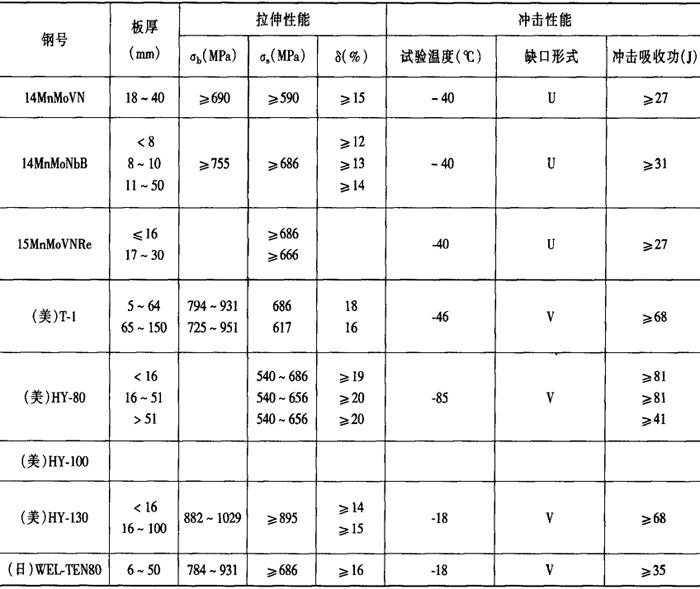

低碳调质钢具有较高的强度和良好的塑性、韧性和耐磨性。部分低碳调质钢的化学成分和力学性能见表2-3-18和表2-3-19。

表2-3-18 低碳调质钢的化学成分[1,2,6](%)

表2-3-19 低碳调质钢的力学性能[1,2,6]

抗拉强度σb600MPa级的钢主要为Si-Mn系和在Si-Mn基础上加少量Cr、Ni、Mo、V这两类;700MPa级的钢主要为Si-Mn-Cr-Ni-Mo系,合金元素加入量较600MPa级的钢多些,另外还加入少量V;800MPa级的钢主要为Si-Mn-Cr-Ni-Mo-Cu-V系,并加入一定量的B;1000MPa级的钢合金系列与800MPa级的钢基本相同,但合金元素加入量较高,尤其是为了保证韧性加入较多的Ni。

国外低碳调质钢一般含有合金元素Ni和Cr,钢材强度级别越高,含Ni量也越高。如美国T-1钢、HY-80、HY100、HY-130等。我国主要发展无Ni、Cr的低合金调质钢,用于工程机械、高压容器和水轮机壳体等。低碳调质钢的综合性能除了取决于化学成分外,主要是通过热处理工艺保证有良好的组织性能。这类钢的热处理工艺一般为奥氏体化→淬火→回火,回火温度越低,强度级别越高,但塑韧性有所降低。

低碳调质钢为了获得满意的强度和韧性的组合,晶粒尺寸必须细小、均匀,而且应是等轴晶。普通低合金C-Mn钢的铁素体晶粒尺寸为15~20μm,C-Mn-Al正火钢约10μm左右,C-Mn-Nb-Al正火钢约5μm左右,低碳调质钢约2~3μm左右[6]。

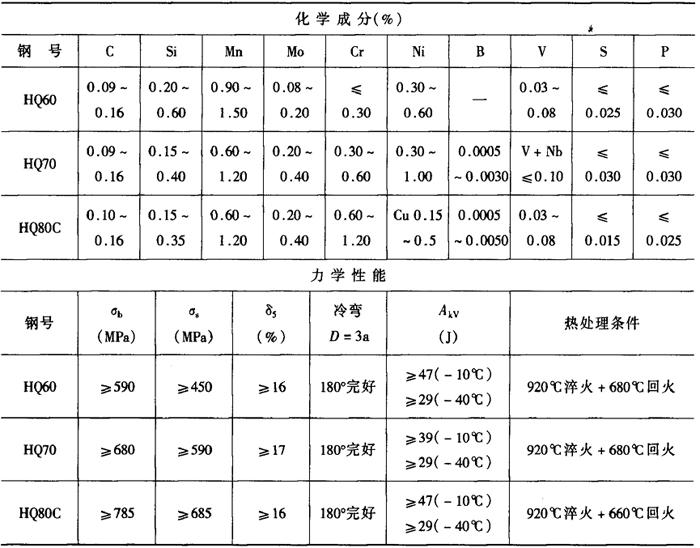

我国近年来发展的几种HQ系列低碳调质钢的化学成分、力学性能及热处理条件见表2-3-20。这类钢经调质处理后具有较高的强度、韧性和良好焊接性的特点,焊接裂纹敏感性小,热影响区组织性能稳定。我国HQ系列低碳调质钢的临界温度见表2-3-21。

表2-3-20 HQ系列低碳调质钢的化学成分、力学性能及热处理条件[6,8]

注:D为压头直径(mm),a为试板厚度(mm)。

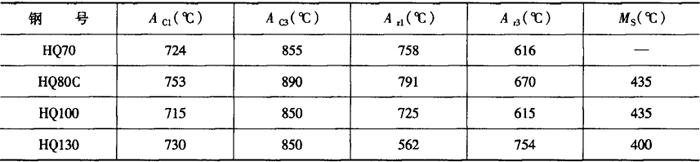

表2-3-21 我国HQ系列低碳调质钢的临界温度[6,9]

2.高强度耐磨钢(σb≥1000~1300MPa)

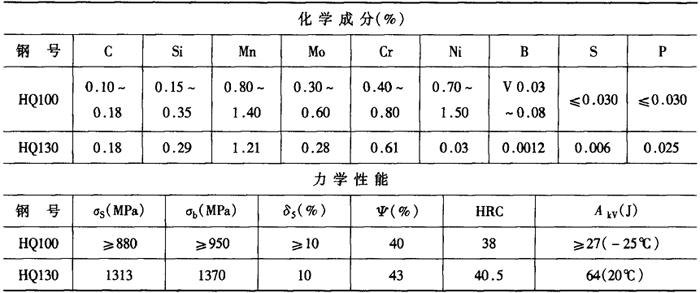

HQ100钢和HQ130钢是国内近年来为了满足工程机械发展的需要研制开发的低合金调质高强度耐磨钢,主要用于高强度焊接结构耐磨和要求承受冲击的部位。HQ100钢是抗拉强度σb≥980MPa的低碳调质高强度耐磨钢,是为了制造大型工程机械而研制的钢种,该钢不仅强度高、低温缺口韧性好,而且具有优良的焊接性能,是我国工程机械、采矿机械和运输车辆等制造大型机械设备不可缺少的高强度焊接结构钢。

HQ130钢是我国新开发的高强度工程机械用钢(σb≥1300MPa)。该钢含有Cr、Mo、B等多种合金元素,具有高淬透性。HQ130钢的奥氏体晶粒度7~8级(少数为6级,约占20%),保持细晶粒状态[10]。

HQ100钢和HQ130钢的化学成分和热处理后的力学性能见表2-3-22。这两种钢经热处理后获得综合性能较好的低碳回火马氏体,具有高强度、高硬度以及较好的塑性和缺口冲击韧性。

表2-3-22 HQ100钢和HQ130钢的化学成分和力学性能

高强度耐磨钢供货状态为淬火+回火的热处理状态,回火温度在350℃以下主要为回火板条马氏体,在400℃以上主要为回火屈氏体,550℃以上主要为回火索氏体组织。超过700℃进入两相区回火,显微组织为回火索氏体+粒状贝氏体。

HQ100钢的生产工艺流程应包括:转炉冶炼→炉外精炼→模铸→开坯→缓冷→板坯清理→轧制→热处理→检验→交货等。该钢中厚板(15~65mm)热处理工艺大多采用(920±10)℃淬火+620℃回火;HQ100钢920℃水淬后的组织是板条状位错马氏体,随着回火温度升高,碳化物的析出与长大导致了钢性能的明显变化,(920±10)℃淬火+620℃回火后的组织为回火索氏体。厚度9~12mm的HQ100钢薄板采用轧后控冷+610℃回火的热处理工艺,该钢轧后控冷后的组织主要为下贝氏体,控冷+610℃回火后的组织为回火索氏体。

HQ130钢供货状态为淬火+250℃回火,淬火温度(920±10)℃,在淬火压床中强喷水冷,然后立即进行250℃回火。

3.高强度高韧性钢(σb≥600~800MPa)

如12Ni3CrMoV、10Ni5CrMoV等,这类钢要求在高强度的同时,具有高韧性,主要用于高强度高韧性焊接结构。这类钢含碳量限制在0.18%以下,为了保证较高的缺口韧性,一般含有较高的Ni和Cr,具有高强度,特别是具有优异的低温缺口韧性。Ni能提高钢的强度、塑性和韧性,降低钢的脆性转变温度。Ni与Cr一起加入时可显着增加淬透性,得到高的综合力学性能。随着强度级别的提高,钢中Ni和Cr的含量也随着不断增加。Cr元素在钢中从提高淬透性出发上限一般约为1.6%,继续增加反而对韧性不利。

这类钢经淬火+回火后的组织是回火低碳马氏体、下贝氏体或回火索氏体,这类组织可以保证得到高强度、高韧性和低的脆性转变温度。

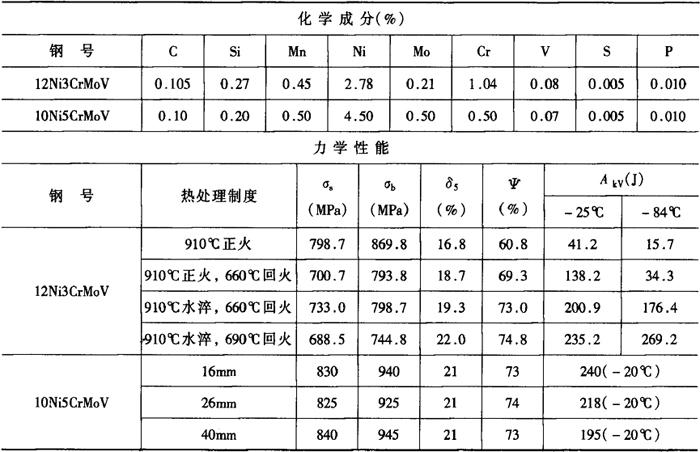

美国的HY-80、HY100和HY-130是较早开发的含Ni低合金调质高强度高韧性钢,特点是在低温下具有高的缺口韧性和抗爆性能,主要用于海军舰船制造(特别是用于制造潜艇之类的耐压外壳)、海洋开发和宇航等重要结构上。类似于美国HY-80、HY100和HY130钢的有日本的NS-63、NS-80、NS-90,英国的Q1钢以及我国的12Ni3CrMoV、 10Ni5CrMoV等,这类钢的化学成分和力学性能见表2-3-23。

表2-3-23 部分高强度高韧性钢的化学成分和力学性能[6]

热处理制度对高强度高韧性钢的力学性能有重要影响,调质状态下钢的综合力学性能最佳,特别是低温冲击韧性极高。正火状态下钢板的低温冲击韧性急剧恶化,比调质状态降低了80%以上。正火后经回火处理使钢板的强度有所降低,韧性有所提高,但仍远低于调质钢板的韧性水平,-84℃的冲击功仍不足调质状态下的20%。为了达到高强度高韧性的要求,12Ni3CrMoV钢最佳热处理制度是淬火+高温回火;即使必须采用正火处理,正火后也应进行一次高温回火处理,使其韧性得到一些恢复。

12Ni3CrMoV钢具有很高的强度及韧性,特别是有高的低温冲击韧性,这与钢中含碳量较低、硫磷杂质很少及含Ni量较高有关。增加钢中的含Ni量对母材及热影响区的韧性有很大的改善作用。

10Ni5CrMoV钢是屈服强度大于785MPa的低合金调质高强度高韧性钢,钢中含有较高的Ni含量。该钢采用先进的冶炼工艺生产,钢中气体含量及S、P等杂质明显降低,氧含量平均达33×10-6,氮含量平均达69×10-6,氢含量平均达2.4×10-6。高纯度使该钢母材和焊接热影响区具有优异的低温韧性。该钢的Acl为660℃,Ac3为790℃。该钢焊接性能好,焊接热影响区也具有良好的抗裂性能[10]。