焊接工艺参数

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第485页(4150字)

为了限制过大的焊接线能量,低碳调质钢不宜采用大直径的焊条或焊丝施焊。应尽量采用多层多道焊工艺,最好采用窄焊道而不用横向摆动的运条技术。这样不仅使焊接热影响区和焊缝金属有较好的韧性,还可以减小焊接变形。双面施焊的焊缝,背面焊道应采用碳弧气刨清理焊根并打磨气刨表面后再进行焊接。

1.同等强度结构钢焊接

HQ60钢和HQ70钢手弧焊和气体保护焊推荐用的焊接工艺参数见表2-3-34。

表2-3-34 HQ60、HQ70钢手弧焊和气体保护焊工艺参数[8]

14MnMoNbB钢多采用手弧焊和埋弧自动焊,也可采用电渣焊。14MnMoNbB钢焊接组装时应保证整个焊道内的根部间隙均匀,避免或尽量减少错边。定位焊宜采用低强度级别焊条,如E5015、E6015焊条,焊前不进行局部预热。如果采用配套焊条或同强度级别焊条时,焊前应进行局部预热。手弧焊使用E8015B(J807B)专用焊条,焊条使用前烘干420~450℃×2h,然后移至中温烘箱(温度不低于150℃)中存放,随用随取。抗裂性要求高的焊接结构件采用超低氢高韧性焊条J807RH。

14MnMoNbB钢手弧焊和埋弧自动焊所用的焊接工艺参数见表2-3-35。焊丝使用前应严格除油、除锈,最好进行250℃×1h的除氢处理。

表2-3-35 14MnMoNbB钢手弧焊和气体保护焊工艺参数

焊前对14MnMoNbB钢焊道两侧各100mm范围内进行预热。对于焊后状态使用的结构或部件,焊前预热温度为150~200℃;对于需要进行焊后热处理的结构或部件,其预热温度应大于180℃,焊后立即进行250℃×1h后热处理,然后空冷。焊后需要对焊接结构件进行消应力处理时,应随炉升温到600±15℃,保温1h/25mm,随炉冷却,冷却速度保持不低于250℃/h。

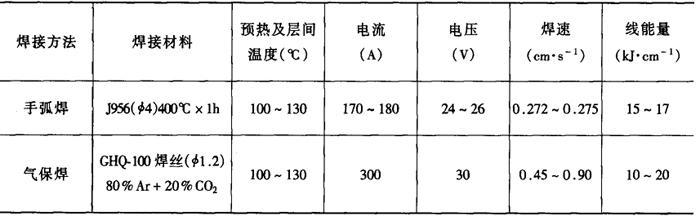

HQ80C钢焊接中,为了有效地防止焊接冷裂纹,要求焊条烘干400℃×1h;当焊接薄板或拘束度低时,可适当降低预热温度。为了防止焊接接头区过热脆化,焊接线能量限制在20kJ/cm以内,采用多层多道焊进行焊接,层间温度控制在100℃以下。表2-3-36给出HQ80C钢手弧焊推荐采用的多层多道焊焊接工艺参数。

表2-3-36 HQ80C钢手工电弧焊焊接工艺参数

HQ80C钢80%Ar+20%CO2混合气体保护焊(MAG)焊接工艺参数见表2-3-37。板厚20mm以下的HQ80C钢做搭接角焊缝时,应采用气体保护多层多道焊,使用配套焊丝GHQ-80,采用(70~80)%Ar+(20~25)%CO2混合气体。同时应限制焊接线能量小于20kJ/cm以防止热影响区过热与脆化,预热(或层间温度)≤100℃为宜。当CO2气体中含水量较多时,预热100℃仍不能完全防止冷裂纹,此时可适当提高预热温度,但不得高于125℃。

表2-3-37 HQ80C钢混合气体保护焊(MAG)焊接工艺参数

为了防止焊接裂纹的产生,HQ80C钢焊接生产中推荐采用的预热温度见表2-3-38。

表2-3-38 HQ80C钢焊接推荐的预热温度

注:扩散氢用甘油法测定,保护气体为80%Ar+20%CO2。

HQ70和HQ80钢焊接一般要求低温预热,预热温度和最大焊接线能量见表2-3-39。大多用平焊、横焊或立向下焊而不用立向上焊。

表2-3-39 HQ系列钢的预热温度和最大焊接线能量[6]

低碳调质钢焊接结构件一般是在焊态下使用,除非在焊后接头区强韧性过低、焊接结构受力大或承受应力腐蚀以及焊后需要进行高精度加工以保证结构尺寸等情况下,才进行焊后热处理,但焊后热处理温度必须低于母材调质处理的回火温度。

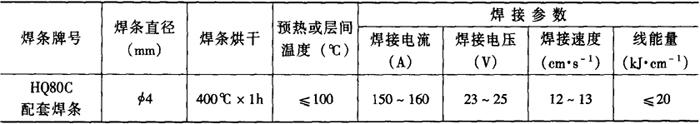

HQ100钢手弧焊时层间温度应控制在100℃左右,焊接线能量为15~17kJ/cm;气体保护焊时层间温度应控制在100~130℃,焊接线能量为10~20kJ/cm。HQ100钢手弧焊和Ar+CO2混合气体保护焊的焊接工艺参数见表2-3-40。

表2-3-40 HQ100钢的焊接工艺参数

含Ni低合金调质高强度高韧性钢的碳当量低,可焊性好,焊缝和热影响区的冷裂纹敏感性小。所以预热温度可明显降低,也不需要进行焊后回火热处理。焊接厚大结构件时,除了采用焊前预热外,还应配合焊后热处理,即焊接后立即加热到(200~250℃)×(2~3h)。

高强度高韧性钢(如10Ni5CrMoV)手弧焊的焊接工艺如下[6]:

(1)采用J840专用焊条,严防焊条药皮吸潮,为了防止焊接裂纹的产生,施焊前焊条必须烘焙400~450℃×2h。烘干后的焊条放置在不低于150℃的保温箱中,随用随取。

(2)应根据焊接结构刚性、环境温度及湿度等制定合适的施焊工艺。工件预热温度应不低于100℃,层间温度100~140℃;板材厚度小于40mm时,层间温度应控制在80~120℃;在湿度大的环境下施焊时采取严格的工艺措施以降低焊缝扩散氢含量。

(3)严格限制焊接线能量,一般控制E=12~20kJ/cm范围为宜。必要时增加焊后热处理措施,即焊后立即加热到200~250℃,保温2~3h;控制焊缝金属中的扩散氢含量在超低氢水平,采用水银法测定时应不超过5mL/100g,超过这一数值的焊条应重新烘干后使用。

为了保证热影响区低温冲击韧性,10Ni5CrMoV钢焊接时应控制焊接线能量、预热温度及层间温度等,800~500℃冷却时间不能太长(不得大于40s),也不宜太短(不小于10s)。这一范围相当于手弧焊时采用常规焊接线能量和预热、层温不低于100℃的规范参数;也相当于气体保护焊时采用中等焊接线能量和预热、层温不低于80℃的规范参数。

2.不同强度级别钢焊接

强度级别不同的两种低碳调质钢的淬硬性都很大,有产生焊接裂纹的倾向。采用强度级别较高的焊材(如GHS-80焊丝),焊接裂纹倾向明显增大,必须采取焊前预热措施。采用“低强匹配”焊材和CO2或Ar+CO2气体保护焊,控制焊缝扩散氢含量在超低氢水平(不超过5mI/100g),可实现在不预热条件下的焊接。

HQ130+HQ70(或HQ80)高强钢焊接工艺要点[6]:

(1)采用气体保护焊(CO2焊,或Ar+20%CO2混合气体保护焊),严格控制CO2气体含水量(H2O≤1.0g/m3),用半自动或全自动焊接方法完成焊接过程;选用“低强匹配”焊材(GHS-60、GHS-50或EF035041药芯焊丝)可在不预热条件下焊接,但必须限制焊缝扩散氢含量在超低氢水平(不超过5mI/100g)。对于焊缝抗拉强度700~900MPa的低碳调质钢,应采用Ar+CO2混合气体保护焊,承载焊缝情况下用H08Mn2SiNiMoA焊丝。对于焊缝抗拉强度≤600MPa的低合金钢或非承载的焊接结构,可采用CO2气体保护焊,焊丝用H08Mn2SiA或H08Mn2SiMoA。

(2)焊接接头处开双面V形坡口(坡口角度60°),严格清理坡口表面,采用多层多道焊工艺施焊,每条焊缝均应两面连续焊接完成。第二层焊道保证尽可能高的层温,使第一道焊道起预热作用(也有利于氢的扩散逸出),限制焊道长度,尽量不打焊渣连续施焊,中途不得停歇。两面施焊的对接焊缝,焊后立即清理焊缝根部。

(3)严格控制焊接线能量:焊接线能量下限取决于不产生焊接冷裂纹,上限取决于热影响区不出现Bu和Bg等脆性组织。为消除焊接裂纹和保证焊缝金属韧性,焊接时应控制焊接线能量(E=10~20kJ/cm),采用双面V形坡口多层多道焊,使焊缝金属获得以针状铁素体(AF)为主的混合组织,限制先共析铁素体(PF)和侧板条铁素体(FSP)数量。当焊缝金属为细小AF+Bg时,可达到提高焊缝金属强韧性的目的。HQ130+HQ70(或HQ80)高强钢焊接工艺参数见表2-3-41。

表2-3-41 HQ130+HQ70(或HQ80)钢焊接工艺参数[6]

不预热条件下焊接低碳调质钢,控制焊接线能量是保证焊接质量的关键。HQ130+HQ70钢焊接线能量(E)的确定以抗裂性和热影响区(HAZ)韧性要求为依据,实际工程机械12mm厚度的调质高强钢CO2焊或Ar+CO2混合气体保护焊时,焊接线能量应控制在10~20kJ/cm的范围。