钢与铜及铜合金的焊接

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第619页(2735字)

(一)钢与铜及铜合金的焊接性

钢与铜及铜合金的焊接主要存在三个问题:

(1)焊缝易产生热裂缝,这与低熔点共晶、晶界偏析及铜与钢线膨胀系数相差较大有关。

(2)热影响区产生铜的渗透裂纹,特别是铜及铜合金与不锈钢焊接时更为敏感。为了防止渗透裂纹,首先要合理选择焊接工艺,选用小的焊接线能量;其次是选择合适的填充材料,控制易产生低熔点共晶的元素和化合物(S、P、Cu2O、FeS、FeP等),向焊缝中过渡Al、Si、Mn、Ti、V、Mo、Ni。

(3)焊接接头力学性能降低。

(二)低碳钢与铜的焊接

1.手工电弧焊

低碳钢与铜焊接可以选择低碳钢焊条,低碳钢板厚度小于4mm时,一般不开坡口,厚度大于4mm时都要开V形坡口,坡口角度为60°~70°,钝边为1mm~2mm,可不留间隙,焊接时电弧指向铜管一侧,尽量减少钢管一侧的熔化。对接时焊接工艺参数见表2-6-33。

表2-6-33 低碳钢与铜手工电弧焊对接焊接工艺参数[3]

为了获得具有足够塑性和抗裂性的铜钢接头,最好选用铜焊条,采用直流正接,并严格控制焊缝中铁的熔入量。

低碳钢与铜手工电弧焊工艺参数见表2-6-34。低碳钢与白铜手工电弧焊工艺参数见表2-6-35。

表2-6-34 低碳钢与铜手工电弧焊焊接工艺参数[3]

表2-6-35 低碳钢与白铜手工电弧焊焊接工艺参数[3]

2.埋弧自动焊

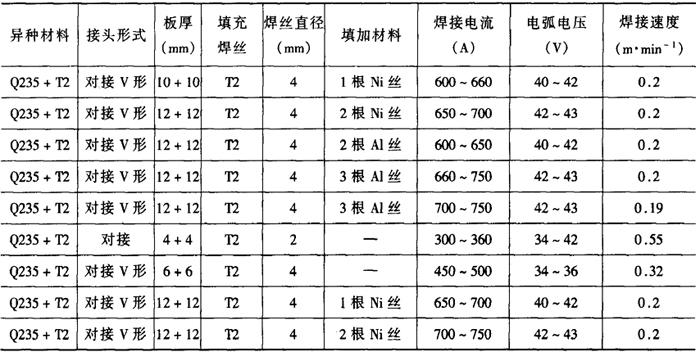

对于厚度大于10mm的铜-钢结构件,可采用埋弧焊焊接,开V形坡口,坡口角度为60°~70°,铜一侧角度稍大于钢侧,可为40°,钝边3mm,间隙0~2mm,焊丝偏向铜一侧,距离焊缝中心约5~8mm,以减少钢的熔化量。焊接坡口内可以放置铝丝或镍丝,作为填加焊丝。埋弧焊工艺参数见表2-6-36。

表2-6-36 低碳钢与铜埋弧自动焊焊接工艺参数[5]

3.电阻焊

闪光对焊时,钢的伸出长度L要比黄铜大2~3倍,比紫铜大2~3.5倍,并且要加强顶锻力以将接口处液体金属全部挤出,接口处产生一定塑性变形,有利于接口结合。

电阻对焊时,端面要求平齐而清洁,钢伸出长度L仍比铜大(钢L=2.5d时,黄铜L=1.0d,紫铜L=1.5d,d为焊件直径,mm),表2-6-37为闪光对焊和电阻对焊工艺参数。

表2-6-37 低碳钢与铜闪光对焊和电阻对焊的焊接工艺参数

注:d为焊件直径,单位mm。

低碳钢薄板与铜合金薄板也可进行点焊或凸焊,焊接工艺参数要大,焊前进行表面清理,黄铜或紫铜更需要脱脂处理。为提高点焊质量,可在铜电极与铜之间放置0.6mm钼片。

(三)不锈钢与铜的焊接

不锈钢与铜及铜合金的焊接可采用手工电弧焊、埋弧焊、氩弧焊、钎焊等方法。

1.手工电弧焊

铜与不锈钢焊接时,最好选择蒙乃尔焊条(70%Ni,30%Cu)或镍基合金焊条,也可选用铜焊条(T237),但应采用小直径、小电流、快速焊、不摆动的焊接工艺,且电弧指向铜一侧,以避免产生渗透裂纹。选择奥氏体不锈钢焊条易引起热裂纹。

2.埋弧焊

埋弧焊焊前,严格清理焊件、焊丝表面。8~10mm厚的焊件,一般开70°V形坡口,紫铜一侧40°,1Cr18Ni9Ti一侧30°,并采用铜衬垫。

焊丝一般选择铜焊丝,并在坡口内放置1~3根镍丝或Ni-Cu合金丝。应选择偏大的线能量,焊丝指向铜一侧,并距坡口中心约5~6mm。

焊接工艺参数见表2-6-38。

表2-6-38 不锈钢与紫铜埋弧自动焊焊接工艺参数

注:焊剂为HJ431,焊丝为T2,坡口中添加直径为2mm的Ni丝2根。

3.氩弧焊(TIG)

TIG焊时,需注意以下问题:

(1)钨极电弧必须偏离不锈钢一侧,指向铜一侧,距坡口中心约5~8mm,以控制不锈钢的熔化量。

(2)选择铜焊丝或Cu-Ni焊丝作为填充材料。根据生产条件,也可以选择含Al的青铜焊丝。其目的是为了改善焊缝金属的力学性能和防止铜的渗透裂纹。

(3)采用快速、不摆动的焊法。

(4)采用氩弧焊-钎焊的工艺,尽量减少不锈钢一侧的熔化量。对不锈钢来说是钎焊,而对铜来说属于熔化焊。

焊件接头形式有对接、角接两种,铜一侧可不开坡口,不锈钢一侧最好开半V形坡口。焊前清理表面,正反面涂上熔剂(H3BO370%,Na2B4O221%,CaF29%),并烘干后施焊。焊丝尽量选用Ni-Cu合金焊丝(蒙乃尔合金)和含硅铝的铜合金焊丝(QA19-2,QA19-4,QSi3-1)。