钎焊硬质合金的缺陷及防止

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第680页(2190字)

1.硬质合金钎焊裂纹产生的原因

导致硬质合金钎焊工件的裂纹因素是多方面的,如槽形设计、钎焊工艺、加热过程及刃磨等。

(1)一些硬度高、强度低的硬质合金,如YT60、YT30、YG2和YG3X等,容易产生钎焊裂纹。尤其是这些牌号的硬质合金的钎焊面积比较大时更应当引起重视。

(2)封闭式或半封闭式的槽形,是增加钎焊应力促使造成裂纹的重要原因。应在满足焊缝强度使用要求的情况下,尽可能减少钎焊面积,以减小钎焊应力。

(3)焊接加热速度太快或焊后冷却速度过快会造成热量分布不均,产生瞬时应力引起裂纹。快速加热时,硬质合金外层受压应力,中间受拉应力,超过允许的加热速度时,可能产生可见的裂纹和内部不可见的裂纹。钎焊后快速冷却时,外层上会出现拉应力,而引起合金中出现裂纹。应避免将工件放在潮湿的地面上,或放在潮湿的石灰槽中,这会使硬质合金因剧冷而产生裂纹。

(4)硬质合金本身有缺陷,在焊前检查时未能发现而导致钎焊后发生裂纹。对于大面积或特殊形状的硬质合金,钎焊前必须逐块进行严格检查。硬质合金在烧结过程中的缺陷,如小裂纹,崩角,疏松等情况,加热钎焊后可能扩大而形成大裂纹。

(5)钎焊后刃磨不当也会产生裂纹,如砂轮的材料、硬度和粒度等选用不合适,磨削时用水冷却,磨削余量留得过大,磨削工艺不当等也易造成裂纹。

2.减少硬质合金钎焊裂纹的措施

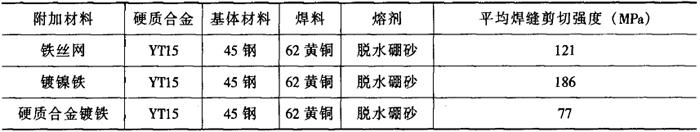

(1)在焊缝中加补偿垫片是减小焊缝应力的有效措施之一。在焊缝中加补偿垫片的方法很多,如用铁丝网、冲孔填片、镍铁合金垫片和在硬质合金上电镀纯铁等。由于这些补偿物的熔点高于钎料熔点200℃以上,钎焊时垫片不熔化而夹在焊缝中间。焊缝冷却时,硬质合金和基体金属之间的焊缝各层有充分塑性变形,使焊缝各部分能比较自由地收缩,减小了钎焊应力。但是加补偿垫片会导致焊缝强度的大幅度下降(表2-9-8)。

表2-9-8 焊缝中垫放附加材料对焊缝强度的影响

其中采用铁丝网或冲孔垫片的焊缝强度降低60%。由50%镍和50%铁所组成的镍铁合金补偿垫片虽能较好地消除应力和不降低焊缝强度,但因其中含镍量过多不宜在生产中大量使用。生产中用厚度为0.4~0.5mm的低碳钢片或镀镍铁片做补偿垫片,可取得很好的效果。

(2)采用双层硬质合金钎焊法是一种防止裂纹的有效措施。这种方法不需要特殊材料,便于推广使用。它能消除YT30、YT60、YG2、YG3X等高硬度硬质合金的钎焊裂纹。它是将高强度的YG8硬质合金做垫片与基体焊在一起,然后将强度低硬度高的硬质合金再焊在它的上面。它的优点在于使钎焊应力集中在作为垫片的高强度硬质合金上,而上面容易发生裂纹的硬质合金因与YG8焊在一起,热膨胀系数比较接近,钎焊后应力小,不会产生裂纹。由于有两层硬质合金叠焊在一起,使整个硬质合金的抗压强度提高,增加了刀具的使用寿命。

(3)用紫铜片做补偿垫片时虽然可以有效地减小钎焊应力和防止产生裂纹,但须使用熔点低于850℃的焊料,如L-AG-49银焊料,否则在钎焊时容易使紫铜片熔化而失去作用。用紫铜做垫片时,因紫铜本身比较软,不适于在冲击或重载荷和高温情况下使用。

(4)当钎焊狭长条形状的硬质合金工件时,为了减小钎焊应力和防止发生裂纹,可采用双层硬质合金钎焊,下面的一层是由小块硬质合金拼成,成为预制“裂纹”形式。这种方法对消除裂纹特别有效,可在大型硬质合金刀具和特殊硬质合金的模具上使用。

3.硬质合金钎焊发生脱焊的原因

(1)硬质合金的钎焊面在焊前未经过喷砂或磨光处理,钎焊面上的氧化层降低了钎料的润湿作用,削弱了焊缝的结合强度。

(2)钎剂选择不当也会发生脱焊,例如采用生硼砂作为钎剂时,因生硼砂含水分较多而不能有效地起到脱氧作用,结果钎料不能很好地润湿被钎焊面,而发生脱焊现象。

(3)正确的钎焊温度应在钎料熔点以上30~50℃时最为合适,温度过高或过低都会发生脱焊。加温过高就会使焊缝中产生氧化现象。用含锌的钎料会使焊缝呈蓝色或白色。当钎焊温度过低时,会形成比较厚的焊缝,焊缝内部布满了气孔和夹渣。以上两种情况会使焊缝的强度下降,当刃磨或使用时容易发生脱焊。

(4)钎焊过程中没有及时地排渣或排渣不充分,使大量的钎剂熔渣残留在焊缝中,降低了焊缝的强度,造成脱焊。