真空蒸发物料及热量平衡计算

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1893页(12949字)

在井矿盐工业中,为适应原料对工艺过程的要求,取得较高的热效率,蒸发-流程变化较多,如:进料有并流、逆流、顺流及错流等多种形式;排盐有分效排盐、顺流转排集中于末效排出等;冷凝水逐效闪发回收热量;抽额外蒸汽预热卤水;分效预热卤水近沸点进罐;以及用冷凝水预热卤水,用末效泛汽预热卤水、用浓缩器回收低品位热浓缩卤水;以及老卤(母液)的排放等等。这些变化,导致真空蒸发的物料及热量衡算变得烦琐和复杂。

物料及热量衡算在一般化学工程书籍都有介绍。为不重复,在此仅推荐一种比较简捷的计算方法——1kg加热蒸汽计算法。

(一)基础数据的计算和选择

1.年生产时间x(h/年)的确定

2.卤水成分(进蒸发系统卤水)

按分析报告提供数据,列出各化合物含量(kg/m3)

3.列出产品质量要求

4.确定生产工艺流程

5.每小时产盐量G

G=G0/x kg/h (8-3-13)

因是多效蒸发制盐,所以:

G=G1+G2+…+Gn kg/h (8-3-14)

式中 G0——生产规模(kg/年)

x——年生产时间(h/年)

G1~n——各效产盐量(kg/h)

6.小时蒸发水量W

式中 m——总蒸发水量修正系数

Bw——卤水含水量(kg/m3)

Bg——卤水中NaC1含量(kg/m3)

B′g——成品盐NaCl含量(%)

B1——系统渗入淡水量(%)

(B1取值范围为2~5%)

B2——湿盐含水量(3~4%)(%)

Bs-NaCl收率(%)

(岩盐卤水取94~95%;黄、黑卤水取90%左右)

W1~n——各效蒸发水量(kg/h)

7.各效产盐量Gn

Gn=aWn (8-3-16)

a=Gn/Wn (8-3-17)

式中 Gn——第n效产盐量(kg)

a——结晶系数

Wn——第n效蒸发水量(kg)

8.各效排出盐浆量Jn

Jn=bnWn kg (8-3-18)

式中 bn——第n效排料系数

θn——第n效排出盐浆的固液比(kg盐/kg母液)

Jn——第n效排出盐浆量(kg)

9.进料量S

S=ΣSn=Σ(bn+1)Wn kg (8-3-20)

Sn=(bn+1)Wn kg (8-3-21)

式中 Sn——第n效进料量(kg)

10.热工参数确定

(1)原料卤水比热C〔kJ/(kg·℃)〕

〔C一般取3.34kJ/(kg·℃)〕

(2)盐浆比热C1

式中 Co——母液比热〔kJ/(kg·℃)〕

〔Co=2.926~3.347kJ/(kg·℃)〕

Cg——固体NaC1比热〔0.866kJ/(kg·℃)〕

(3)传热系数Kn〔kJ/(h·m2·℃)〕

Kn根据生产查定数据修正选用

(4)各效料液沸点升(℃)

①通过实验取得;

②根据经验修正选用。

(5)各效热利用率(%)

根据生产查定数据修正选用。

(6)总温度损失ts(℃)

根据生产查定数据修正选用。(ts为各效温度损失tsn之和;tsn又为n效各种温度损失之和)。

11.蒸发系统总传热温差⊿T

⊿T=T-t’末 ℃ (8-3-23)

式中 T——首效加热蒸汽温度(℃)

t′末——末效二次蒸汽温度(℃)

12.总有效传热温差⊿t

⊿t=⊿T-ts ℃ (8-3-24)

(二)物料、热量衡算

制盐工业上的物料衡算和热量衡算是结合在一起的,最后统一在各效传热面积相等的基础上。在计算上多用试差法以确定各效有效传热温度差△tR,根据热传递基本公式:

Q=K·⊿t·F kJ/h (8-3-25)

式中 Q——单位时间传递的热量(kJ/h)

K——传热系数〔kJ/(h·m2·℃)〕

⊿t——传热温差(℃)

F——传热面积(m2)

在原来的计算上,一般是以单位时间(h)内的量变为基础进行衡算,多以调整首效的M(蒸汽用量)以及⊿t进行多次核算,直到各效加热面积相差不超过5%方可。该种计算方法数据庞大,试差繁琐。

1公斤加热蒸汽计算法的简捷之处是将众多繁杂的数据简化单一,同时排除了对首效加热蒸汽量的确定麻烦。

1.传热温度差试算(初定)

按照各效传热面积(F)相等的原则进行试算:

即有:⊿t1=⊿t/(1+A+B+…+C) ℃ (8-3-29)

⊿t2=⊿t1A ℃ (8-3-30)

⊿t3=⊿t1B ℃ (8-3-31)

⊿ti=⊿t1C ℃ (8-3-32)

式中 ⊿ti——各效有效传热温差(℃)

Ki——各效传热系数

Qi——各效传递热量(kJ)

i——各效效别

2.作用各效平衡计算参数表

表8-3-10 各效平衡计算参数表(以四效为例)

3.分效列出平衡计算方程式:

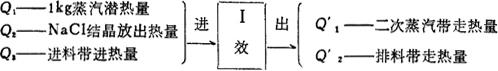

Ⅰ效:

计算式: Q1=i1x1 kJ (8-3-33)

Q2=83.7aW1 kJ (8-3-34)

Q3=(b1+1)W1to1C kJ (8-3-35)

Q′1=Ⅰ1W1 kJ (8-3-36)

Q′2=b1W1C1t1 kJ (8-3-37)

∵Q进=Q出,代入计算式后整理得:

式中:83.7——NaC1结晶热(kJ/kg)

W′1——1kg蒸汽蒸发水量(kg)

F′1——1kg蒸汽所需加热面积(m2)

C——进料卤水比热〔kJ/(kg·℃)〕

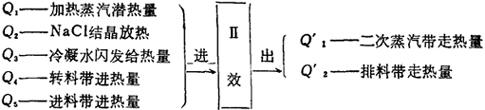

Ⅱ效:

计算式:

∵ Q进=Q出代入计算式整理得:

式中 h′1、h′2——分别为Ⅰ、Ⅱ效冷凝水热焓(kJ)

x′i——冷凝水闪发利用率(%)(取90%)Ⅲ效:

计算式: Q1=W2i3x3 kJ (8-3-49)

Q2=83.7aW3 kJ (8-3-50)

Q4=(b1W1c1+b2W2c1)(t2-t3) kJ (8-3-52)

Q5=(b3+1)cto3W3 kJ (8-3-53)

Q′1=Ⅰ3W3 kJ (8-3-54)

Q2=b3W3c1t3 kJ (8-3-55)

∵ Q进=Q出 代入计算式整理后得:

Ⅳ效:

计算式: Q1=W3i3x3 kJ (8-3-58)

Q2=83.7aW4 kJ (8-3-59)

∵ Q进=Q出 代入计算式整理后得:

如有五效或更多效数,其计算方法以此类推,计算时根据流程对进出热量的项目进行增或减。

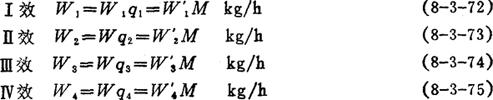

4.计算结果整理

(1)首效加热蒸汽耗量M(kg/h)

(2)各效蒸发率qn(%)

(3)每小时各效蒸发水量W.

(4)各效加热面积F(m2)

(5)各效转排量J.(kg/h)

(6)各效产盐量G.(kg/h)

(7)各效进卤量Si(kg/h)

S4=S′4M kg/h (8-3-91)

(三)计算实例

1.已知条件

(1)生产规模:10万吨/年(100000000kg/年)

(2)原料卤水成分:

NaCl 270kg/m3 CaSO4 3.68kg/m3

MgC12 0.314kg/m3 相对密度:Cl=1.181

(3)产品质量要求:食用盐 GB5461-85优级精制盐

NaCl≥99.3% 水分≤0.3% 水不溶物≤0.05

Ba≤15mg/kg 氟≤5mg/kg 砷≤0.5mg/kg 铅≤1mg/kg

全部通过0.84mm筛,0.15mm筛余物≥80%。

(4)首效加热蒸汽品质:

饱和水蒸汽(电站背压汽)

P=3.922×105Pa t=143℃

(5)末效控制参数:

P=0.098×105Pa t=45.5℃

(6)确定工艺流程:

根据原料特性、产品质量及当地具体状况,经比选后确定下述工艺流程(图8-3-6)。

图8-3-6 蒸发系统流程图

1-贮卤桶 2-供卤泵 3-汽汽预热器 4-卤水浓缩器 5-齿泵 6-Ⅰ效罐 7-Ⅰ效罐 8-Ⅰ效罐 9-Ⅳ效罐 10-汽汽塔 11、26、31-冷凝水泵 24、25、27、28、29、30-冷凝水平衡闪发桶 12、14、16、19、23-盐浆泵 20-增稠器 13、15、17-旋流器 21-分离机 18-洗盐器 22-母液桶 33-混合冷凝器 34-蒸喷泵 35-真空泵

2.基础数据计算和选择

(1)每小时产盐量:

G=100000000kg/7200h=13888.9kg/h

(2)每小时蒸发水量:

根据工艺流程确定:

成品盐氯化钠含量:99.3%=

NaC1收率: 95%=Bs

湿盐含水量: 3.5%=B2

系统渗入淡水量: 4%=B1

即:

已知:卤水中水含量:B=907kg/m3

卤水中NaC1含量:Bg=270kg/m3

根据流程:确定浓缩器闪蒸发总蒸发水量的2.5%。则四个效实际应蒸发水量为:

W=(1-0.025)W0=0.975×48989

=47764 kg/h

(3)结晶系数:

a=13888.9/47764=0.291

(4)排料系数:

根据生产方法及工艺流程确定排料固液比为1.4kg盐/kg母液,四效相同:

(5)确定热工计算基础数据:

原料卤水比热:c=3.35kJ/(kg·℃)

排料盐浆比热:c1=1.90kJ/(kg·℃)

NaC1结晶放热:83.7kJ/kg

(6)各效料液沸点升:

Ⅰ效 12.5℃ Ⅱ效 11.5℃

Ⅲ效 10.5℃ Ⅳ效 9.5℃

(7)各效温度损失(总)

Ⅰ效 1.5℃ Ⅱ效 3.3℃

Ⅲ效 2.5℃ Ⅳ效 2.2℃

(8)传热温度差:

①传热总温差⊿T

⊿T=T-t4=143-45.5=97.5℃

②有效传热温度差⊿t

⊿t=97.5-44-9.5=44℃

(9)有效温差分配:

根据经验设: Q2/Q1=0.87

Q3/Q1=0.78

Q4/Q1=0.80

∴ ⊿t1=44/(1+0.98+1.00+1.2)=10.5℃

⊿t2=10.53×0.98=10.3℃

⊿t3=10.53×1.00=10.5=10.6℃

⊿t4=10.53×1.20=12.6℃

(10)平衡计算参数表

表8-3-11 平衡计算参数表

注:各效加热管均选为A3钢管u

3.各效物料、热量平衡计算

工艺流程为:卤水经浓缩、预热至47℃平顺进入各效;盐浆顺流转排至Ⅳ效,并由Ⅳ效排出系统;排料固液比四效相同。Ⅰ效冷凝水闪发供Ⅱ效加热室用后汇同经先洗汽净化后的Ⅱ效加热室冷凝水送锅炉房;Ⅲ效冷凝水闪发供Ⅳ效加热室用后汇同Ⅳ效冷凝水送去预热卤水。因此,根据工艺流程,并将平衡计算参数表的数据代入各效热量、物料平衡计算式即得

(1)Ⅰ效:

①1kg蒸汽蒸发水量:

②1gk加热蒸汽需传热面积:

③1kg加热蒸汽产盐量

G′1=0.291×0.8062=0.2346(kg)

④1kg加热蒸汽排料量

J′1=0.5×0.8062=0.4031(kg)

⑤1kg加热蒸汽进效进料量

S′1=(1+0.5)×0.8062=1.2093(kg)

(2)Ⅱ效:

①蒸发水量:

W′2=〔2210×0.8062×0.98+(602-488)2210×0.8/2702+0.5×0.8062×

1.9(131-105)〕/(2664+0.5×1.9×105-24-236)

=0.7351(kg)

②加热面积

③产盐量

G′2=0.291×0.7351=0.2139(kg)

④排料量

J′2=(0.8062+0.7351)×0.5=0.7707(kg)

⑤进料量

S′2=(1+0.5)×0.7351=1.1027(kg)

(3)Ⅲ效(计算方法同Ⅰ、Ⅱ效)

①蒸发水量: =0.6929(kg)

=0.6929(kg)

②传热面积: =0.0269(m2)

=0.0269(m2)

③产盐量: =0.2016(kg)

=0.2016(kg)

④排料量: =1.1171(kg)

=1.1171(kg)

⑤进卤量: =1.0394(kg)

=1.0394(kg)

(4)Ⅳ效(计算方法同Ⅰ、Ⅱ效)

①蒸发水量: =0.7408(kg)

=0.7408(kg)

②传热面积: =0.0272(m2)

=0.0272(m2)

③产盐量: =0.2156(kg)

=0.2156(kg)

④排料量: =1.4875(kg)

=1.4875(kg)

⑤进卤量: =1.1112(kg)

=1.1112(kg)

(5)1kg加热蒸汽计算结果

①四效共蒸发水量:

W总=(0.8062+0.7351+0.6929+0.7408)/0.975

=3.051(kg)

②四效共产盐

G总′= =0.8657(kg)

=0.8657(kg)

③四效共耗卤水

S总′=Σ =4.4626(kg)

=4.4626(kg)

(注:浓缩器蒸发总蒸发水量的2.5%)

4.计算整理:

(1)每小时耗蒸汽量M

(2)各效传热面积

∵ 1kg加热蒸汽需要传热面积

∴F1=16057×0.0270=433.54(m2)

F2=16057×0.0269=431.93(m2)

F3=16057×0.0269=431.93(m2)

F4=16057×0.0272=436.75(m2)

考虑5%以内的富裕,因此各效加热面积可通取为450m2。

(3)各效蒸发水量(kg/h)

∵ 1kg蒸汽可蒸发水分

∴ W1=16057×0.8062=12945(kg)

W2=16057×0.7351=11804(kg)

W3=16057×0.6929=11126(kg)

W4=16057×0.7408=11895(kg)

(4)各效产盐量(kg/h)

∵ 1kg蒸汽可产盐 (kg)

(kg)

∴ G1=16057×0.2346=3767.0(kg)

G2=16057×0.2139=3434.6(kg)

G3=16057×0.2016=3237.1(kg)

G4=16057×0.2156=3461.9(kg)

(5)各效进卤水量(kg/h)

∵ 1kg加热蒸汽需进卤水 (kg)

(kg)

∴ S1=16057×1.2093=19418(kg)

S2=16057×1.1027=17707(kg)

S3=16057×1.0394=16690(kg)

S4=16057×1.1112=17843(kg)

(6)各效转排盐浆量(kg/h)

∵ 1kg加热蒸汽时需转排盐浆 (kg)

(kg)

∴ J1=16057×0.4031=6473(kg/h)

J2=16057×0.7707=12375(kg)

J3=16057×1.1171=17937(kg)

J4=16057×1.4875=23885(kg)

根据物料、热量平衡计算结果,即可进行设备、管道工艺设计。

(本章编着者 李迅传 夏高福)