备料常用术语和生产计算

出处:按学科分类—工业技术 中国轻工业出版社《常用非木材纤维碱法制浆实用手册》第180页(7355字)

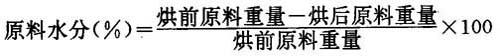

1.原料水分

绝干原料:指不含水分的植物纤维原料。

风干原料:指含一定风干水分的植物纤维原料。如未明确指出风干水分为多少时,习惯上是指水分含量为10%的植物纤维原料。

原料水分的计算式如下:

2.切草合格率

3.备料损失

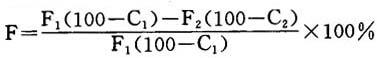

另一计算方法:备料损失,以F表示:

式中:F1——切断前原料重量(t);

C1——切前原料水分(%);

F2——切料除尘后料重(t);

C2——备料处理后料片水分(%)。

4.草片长度的计算

式中:L——草片长度(mm);

V——喂料线速度(m/min);

n——飞刀刀片数;

R——飞刀刀辊转速(r/min)。

5.辊式切草机喂料速度

式中:V——喂料辊线速(m/min);

R——飞刀辊转速(r/min);

n——飞刀刀片数;

L——草片长度(mm)。

6.辊式切草机生产能力计算

G=60K·b·n·V·p(kg/h)

式中:G——每小时生产能力(kg/h);

60——分钟换为小时的换算因子;

K——喂料不平衡系数,一般取0.8;

b——喂料辊宽度(m);

h——喂料层堆积厚度(m),一般0.2~0.3m;

V——喂料速度(m/min);

P——原料堆积重度(kg/m3),稻草一般为55~65,麦草为65~75,玉米杆、高粱秆为60~65,芦苇70~75(包括芒杆),麻织破布290,棉织破布270。

7.切草机所需台数计算

无料仓切草机台数

有料仓切草机台数

式中:Q——每台切草机生产能力(t/h);

Q1——每球装料量(t);

Q2——每天蒸煮所需草片量(t);

T——每球装球时间(min);

T1——每班工作时间,一般取5h;

K1——筛选损失率(%);

K2——设备使用系数为0.8。

8.盘式切草机生产能力计算

P=WHLNRK

式中:P——生产能力(t/h);

W——刀口宽(cm);

H——刀口高(cm);

L——切断长(草片长·mm);

N——刀数;

R——圆盘转数(r/min);

K——由压草紧密度决定的系数。

9.风送机动力的计算

式中:N——风机动力(rp);

Q——空气量(m3/min)

h——压力(mmH2O);

η——风机效率(一般为0.3);

η=η1×η2;

η1——容量效率=0.75;

η2——机械效率=0.4。

10.除尘系统排风量的计算

除尘系统排风量,可按不同物料总损耗率应用气力输送方法计算,表5-1-2列出了设计中的一些常用数据。

表5-1-2 稻麦草原料除尘系统料气比

不同性质、形状,颗粒大小尘埃的吸风点不宜连接在一个除尘系统上。稻、麦草除尘系统吸风点有关数据见表5-1-3,供设计参考。

表5-1-3 稻、麦草除尘系统各吸风点有关数据

切草机进料口风量也可按罩口截面,取1.0~1.5m/s风速计算。

11.气流风送运输计算

(1)风送所需的空气量(m3/min)

式中:Ga——风送所需空气量(m3/min);

Gs——单位时间风送物料量(kg/min);

μ——物料与空气的混合比(kg/kg);

ra——空气密度(取1.24kg/m3)。

(2)选择适当的混合比

混合比是单位时间内通过风送管道内的物料与空气量的比值:

式中:μ、Gs、Ga——同上式。

风送系统由于安装不十分严密,封闭后会有部分空气泄漏,为此,风机空气量的选择应增加10~20%的能力。

表5-1-4 常用草类物料与空气的混合比

μ值越大,空气消耗量越小,风送管径小,功率消耗减少,经济效益提高,但μ值过大,风送不均,易堵塞。造纸原料μ值大都取0.1~1.2,料片质轻,水分大的取小值。

(3)风送气流速度

气流速度过低易使草类物料堵塞或需加大管径,气流速度过高则动力消耗大,不经济。

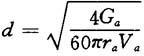

(4)风送管内径的计算

式中:d——风送管内径(m);

Ga、ra——同上式;

V。——气流速度(m/s);

π——圆周率3.1416。

表5-1-5 风送管路内径的选择

12.切苇机所需动力计算

式中:n——苇子被切断时厚度(m);

V——切苇速度: ;

;

n——机械效率85~90%;

δ——剪切系数76kg/cm。

或按实际统计数字,切1t苇耗电3.5~4.0度来计算切苇机所需动力,公式如下:

N=K(3.5~4.5)Q(kW)

式中:K——不平衡系数,一般为1.12~1.2;

Q——切苇机生产能力(t/h)。

13.胶带输送机生产能力计算

Q=3600F·V·γ

式中:Q——皮带运输机生产能力(t/h);

V——运输带的速度(m/s);

γ——运搬材料重度(t/m3)

F——皮带上草料层断面积 ;

;

b——草料层宽度 b=0.8B(m)

B——皮带宽(m);

H——草料层高度 ;

;

α——运输角度=30~35°。

皮带运输机另一种计算公式:

Q=KB2VyC

式中:Q——运输带生产能力(t/h);

K——断面系数(槽型带0.31~0.4,平型带0.15~0.24);

B——带宽(m);

V——胶带线速度(m/s);

γ——草料堆积密度(kg/m3);

稻草片堆积密度54~60(kg/m3);

麦草片堆积密度63~70(kg/m3);

蔗渣堆积密度100~150(kg/m3);

芒秆片堆积密度120~160(kg/m3);

C——倾斜修正系数(0~25°角时1.0~0.75)。

14.胶带输送机的动力计算

N=(K1LnV+K2QLn±0.0027QH)K3K4+N′ (1)

式中:向上输送用“+”号,向下输送用“-”号;

N——传动滚筒轴上所需的功率(kW);

Ln——输送机水平长度(m);

V——带速(m/s);

Q——输送能力(t/h);

H——提升高度(m);

K1——自重阻力系数,见表6-3-6。表中K1值系按所用托辊辊子为无缝钢管带冲压轴承制成的,如用无缝钢管带铸铁轴承座须乘以系数1.18;所选用的胶带自重取最大胶布层数,胶层厚度为1.5+4.5的值计算而得;

K2——工作阻力系数,见表5-1-6;

K3——带长系数,见表5-1-7;

K4——输送机布置外形系数,见表5-1-7;

N′——卸料装置等的附加功率,分别如下:

单侧犁式卸料器

N′=0.011QB(kW) (2)

双侧犁式卸料器 N′=0.0075QB(kW) (3)

式中:B——带宽(m);

Q——输送量(t/h)

根据式(2)和(3)算出之值如低于0.4kW时应取0.4kW。

电动的双滚筒卸料车

N′=0.225N+0.005Q(kW) (4)

带动的双滚筒卸料车

N′=0.275N+0.005Q+0.4(kW) (5)

式中:N——未加附加功率时的传动滚筒轴上的功率(kW);

Q——输送量(t/h)。

按公式(1)计算时,其所需电动机功率

ND=(1.25~1.4)N (6)

式中:ND——所需电动机功率(kW);

N——按公式(1)计算出的功率值。

公式(1)仅是概括性公式,不能对各种情况作精确考虑,一般仅供初步选型时计算用。对于外形复杂,功率很大的胶带输送机建议逐点作详细的张力计算后,再求出较准确的功率值。

表5-1-6 工作阻力系数K2

表5-1-7 带长系数

表5-1-8 输送机布置外形系数

15.链轮动力计算

(1)在主动链轮的轴上电动机所需的功率,可按下式求得近似值:

N0=1367Q(L1ω±H) (kW)

式中:Q——生产能力(t/h);

L1——输送机的水平投影长度(m);

H——提升高度(m);

ω——移动部分的运动阻力系数,其数值与物料的物理性质,特别是摩擦性质有关。见表5-1-9。

表5-1-9 移动部分的运动阻力系数ω

(2)电动机的设置容量N

N=K1N0/η (kW)

式中:K1——设置容量系数,一般等于1.15~1.20;

η——传动机械的效率,一般等于0.70~0.85(与传动方式有关)。