偶联剂

出处:按学科分类—工业技术 中国轻工业出版社《塑料助剂手册》第712页(4796字)

【释文】:

使用来源广泛、价格便宜或性能特异的无机物作为塑料的填充剂或增强剂,不仅可以降低成本,而且能赋予制品各种宝贵的性能,对于扩大塑料的应用有很大的技术和经济意义。但由于无机物与有机聚合物的分子结构及物理形态极不相同,两种材料一般不能紧密结合在一起,这就直接影响到复合塑料性能的提高和使用。那么,使用什么样的方法能把复杂的无机物和有机物最大限度地紧密结合起来呢?偶联剂就提供了这种结合的纽带和桥梁。

偶联剂是一类具有两性结构的物质,它们分子中的一部分基团可与无机物表面的化学基团反应,形成强固的化学键合;另一部分基团则有亲有机物的性质,可与有机分子反应或物理缠绕,从而把两种性质大不相同的材料牢固结合起来。目前,工业上使用的偶联剂按照化学结构可分为硅烷类、钛酸酯类、锆类和有机铬络合物四大类。

(一)硅烷偶联剂

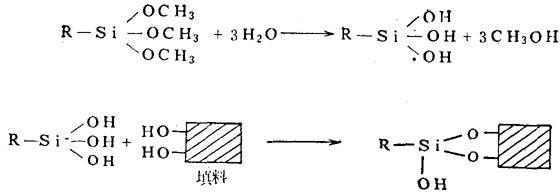

硅烷偶联剂是研究得最早且应用最广的偶联剂,由美国联合碳化物公司(U.C.C.)为发展玻璃纤维增强塑料而开发,已有三十多年的历史。它的通式为RSiX3,R系与聚合物分子有亲和力或反应能力的活性官能团,如氨基、巯基、乙烯基、环氧基、氰基、甲基丙烯酰氧基等。X为能够水解的烷氧基(如甲氧基、乙氧基等)或氯。作为偶联剂使用时,X基首先水解形成硅醇,然后再与填料表而上的羟基反应,以甲氧基硅烷为例可表示如下:

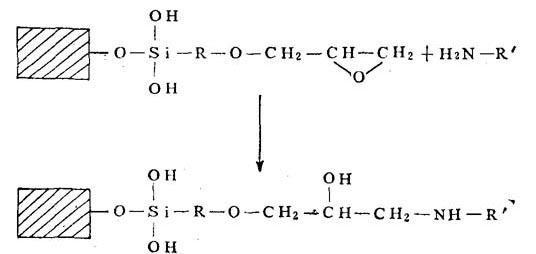

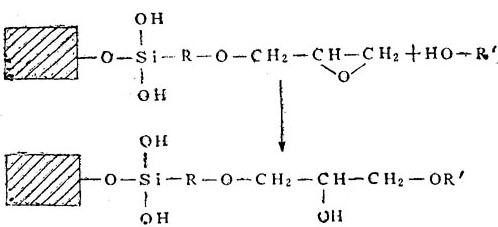

硅烷偶联剂另一端的有机基R与聚合物反应,形成牢固的化学结合,其反应随R基的性质和树脂的种类而异,以环氧硅烷为例,与各种树脂的偶联反应如下。

与环氧树脂反应

与含氨基的树脂反应:

与含羟基的树脂反应:

三烷氧基硅烷水解形成的三硅醇结构除了能与填料表面的羟基反应外,还可能与邻近的硅醇分子缩合,这样就减少了与填料作用的硅羟基数,使偶联效能降低,而且在填料表面形成多分子覆盖层,影响无机物与有机物结合的紧密性。如何防止这种副反应是至今尚未完全解决的问题。

三烷氧基硅烷与水的作用是偶联作用的基础。大部分硅烷经水解后为水溶性的,因此,常用水作稀释剂配成溶液使用。溶液的pH值对其稳定性有很大影响。一般说来,酸性和碱性都能促进水解。在碱性条件下水解硅烷,有时形成硅醇的碱金属盐,很难将碱从玻璃纤维的表面上除去,因此现在一般是在酸性溶液中水解硅烷。常用的酸有醋酸、盐酸、月桂酸等。但在调整酸碱性促进水解的同时,也促进了硅醇之间的相互缩合,形成没有活性的缩合物,分子量大的缩合物不溶于水,易从溶液中析出。对于水解产物易缩合的硅烷应在使用前配制其水溶液。此外,酸碱性对硅烷上的有机官能团也有影响,例如在碱性条件下,环氧硅烷的氧环易开环,而甲基丙烯酰氧基硅烷在碱性或酸性条件下都可能生成游离的甲基丙烯酸,在应用时应注意这些不利影响。

硅烷偶联剂可用于许多无机填料,其中在含硅酸成分多的玻璃纤维、石英粉及白炭黑中效果最好,在陶土和水合氧化铝中次之,对不含游离水的碳酸钙效果欠佳。

硅烷偶联剂的有机基对聚合物的反应有选择性,例如氨基可与环氧树脂、酚醛树脂、尼龙、乙烯基聚合物或一些热固性弹性体反应;乙烯基及甲基丙烯酰氧基可与聚酯、过氧化物固化的聚乙烯反应。但一般硅烷偶联剂上的有机基与聚乙烯、聚丙烯、聚苯乙烯、ABS树脂等热塑性聚合物缺乏足够的反应性,在这些体系中偶联效能差。近年来发展的一些新型硅烷偶联剂如过氧化硅烷和磺酰叠氮硅烷对聚烯烃有较好的偶联作用,但限于成本和其它性能的因素,它们的应用还很不普遍。

(二)钛酸酯偶联剂

钛酸酯偶联剂是美国肯里奇(Kenrich)石油化学公司于一九七五年开发的一类新型偶联剂,它具有独特的结构,对于热塑性聚合物与干燥填充剂有良好的偶联效能。根据分子结构和与填充剂表面的偶联机理,钛酸酯偶联剂可分为四种基本类型。

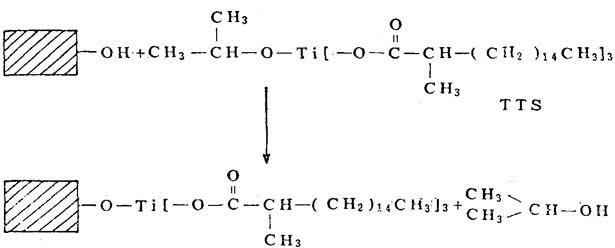

(1)单烷氧基型

该类偶联剂特别适合于不含游离水,只含化学键合水或物理键合水的干燥填料体系,如碳酸钙、水合氧化铝等。典型品种为三异硬脂酰基钛酸异丙酯(TTS),也是目前应用最广泛的钛酸酯偶联剂品种,其偶联机理为:

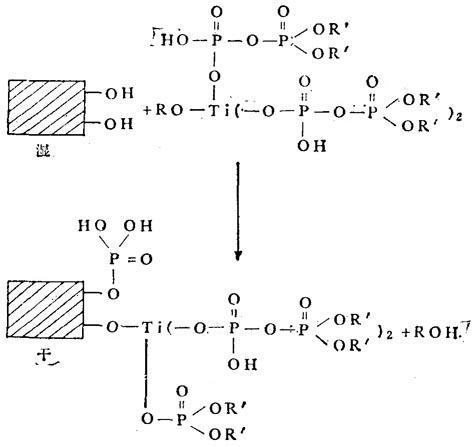

(2)单烷氧基焦磷酸酯基型

该类偶联剂适合干含湿量较高的填料体系,如陶土、滑石粉等。在这些体系中,除单烷氧基与填料表面的羟基反应形成偶联外,焦磷酸酯基还可分解形成磷酸酯基,结合一部分水,其反应机理如下:

这类偶联剂的典型品种是三(二辛基焦磷酰氧基)钛酸异丙酯(TTOPP-38S)。

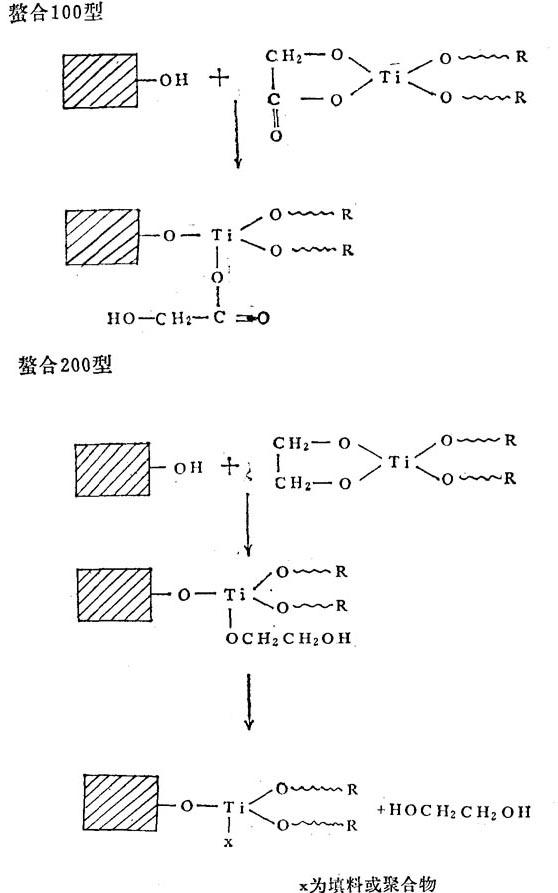

(3)螯合型

该类偶联剂适用于高温填料和含水聚合物体系,如湿法二氧化硅、陶土、滑石粉、硅酸铝、水处理玻璃纤维、炭黑等。在高湿体系中,一般的单烷氧基型钛酸酯由于水解稳定性较差,偶联效果不高,而螯合型钛酸酯具有极好的水解稳定性,适于在高湿状态下使用。根据螯合环的不同,这类偶联剂分两种基本类型:螯合100型——螯合基为氧代乙酰氧基;螯合200型——螯合基为二氧乙撑基,它们与填料表面的反应可示意如下:

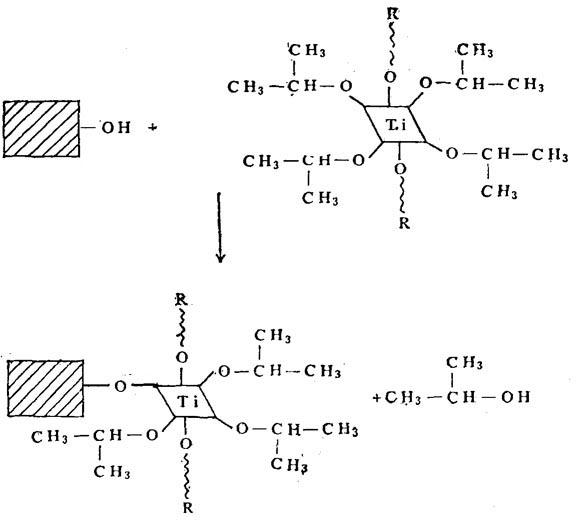

(4)配位体型

这是为了避免四价钛酸酯在某些体系中的副反应而研制的,这些反应包括:在聚酯中的酯交换反应;在环氧树脂中与羟基的反应;在聚氨酯中与聚醇或异氰酸酯的反应等。该类偶联剂适用于许多填充体系,其偶联机理与单烷氧基钛酸酯类似:

钛酸酯偶联剂的亲有机部分通常为长链烃基(C12~C18),它可与聚合物链发生缠绕,借分子间的范德华力结合在一起。这种偶联作用对于聚烯烃之类的热塑性塑料特别适用。长链的缠绕可转移应力应变,提高冲击强度,伸长率和剪切强度,同时可在保持抗张强度的情况下增加填充量。此外,长链烃基还可以改变无机物界面处的表面能,使粘度下降,高填充聚合物显示良好的熔融流动性。

填充剂的湿含量、形状、比表面、酸碱性、化学组成等都可影响偶联效果。一般,钛酸酯类在粗粒子填充剂中的偶联效果不及细粒子中好。单烷氧基钛酸酯在干燥或煅烧法填料体系中效果最好,在含游离水的湿填料中效果较差,此时应选用焦磷酸酯基型钛酸酯。对于比表面大的湿填料最好选用螯合型钛酸酯。

钛酸酯偶联剂应尽量避免与具有表面活性的助剂并用,它们会干扰钛酸酯在界面处的偶联反应,如果非使用这些助剂不可时,应在填料、偶联剂和聚合物充分混合后再加入它们。

多数钛酸酯都不同程度地与酯类增塑剂发生酯交换反应,因此,酯类增塑剂的加入也应在填料、偶联剂和聚台物充分混合形成偶联之后。

钛酸酯偶联剂和硅烷偶联剂可以并用,产生协同效应,例如用螯合型钛酸酯处理经硅烷偶联剂处理过的玻璃纤维,偶联效率大大提高。

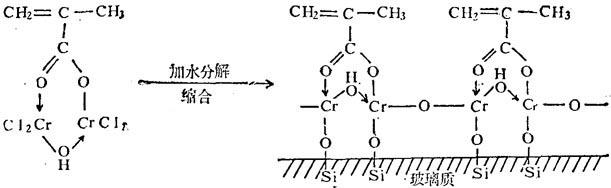

(三)有机铬偶联剂

有机铬偶联剂是一类比较老的偶联剂,开发于五十年代初期,系由不饱和有机酸与三价铬原子形成的配价型金属铬合物。在玻璃纤维增强塑料中偶联效果良好,主要品种是甲基丙烯酸氯化铬络合物,是一种韦尔纳(Werner)型络合物。它一端含有活泼的不饱和基团,可与树脂反应;另一端依靠配价的铬原子与玻璃表面硅氧键结合,其反应如下:

有机铬偶联剂发展历史长,合成及应用技术比较成熟,而且成本低,但其品种单调,适用范围和偶联效果不及硅烷和钛酸酯类。

(四)锆类偶联剂

锆类偶联剂是美国卡维东(Cavedon)化学公司于1983年开发的一类新型偶联剂。该类产品是含有铝酸锆的低分子量无机聚合物,在其分子主链上络合着两种有机配位基,一种配位基可赋予偶联剂有良好的羟基稳定性和水解稳定性,另一种配位基可赋予偶联剂有良好的有机反应性。

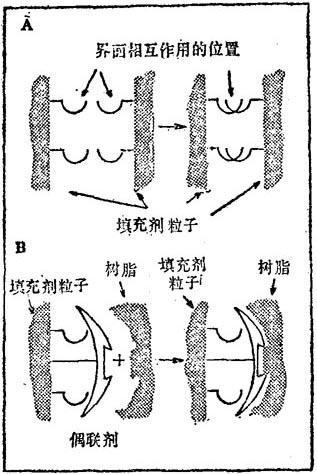

锆类偶联剂不仅可以促进无机质和有机质的结合,而且还可以改善填充体系的性能,故又被称作表面改性剂。其一大特点是能够显着降低填充体系的粘度,从图11-1的示意中可以看出,在不使用铅偶联剂时,由于填充剂表面存在着羟基或其它含水基,粒子间易发生相互作用,致使粒子凝聚,粘度上升。而加入锆偶联剂后,它可抑制填充剂粒子的相互作用,降低填充体系的粘度,提高分散性,从而可增加填充量。此外,铅类偶联剂的另一特点是价格低廉,据报道其价格仅为硅烷类偶联剂的一半。

图11-1 锆偶联剂的界面作用示意

A无锆偶联剂。填充剂粒子相互作用,易发生凝聚。

B有锆偶联剂。填充剂粒子与树脂被偶联剂结合在一起。

根据分子中的金属含量及有机配位基的性质,目前已商品化的锆类偶联剂有七个品种。它们适用于聚烯烃、聚酯、环氧树脂、尼龙、丙烯酸类树脂、聚氨酯、合成橡胶等不同的聚合物。对于填充剂来说,该类偶联剂在碳酸钙、二氧化硅、陶土、三水合氧化铝、氧化钛等填充体系中均有偶联和改性效果。商品化的锆类偶联剂均为液体状物,其使用方法有如下几种:

(1)直接加入到填料的水浆或非水浆料中,用高速剪切搅拌机混合。

(2)先将偶联剂溶解在溶剂中,再混入填充剂内。

(3)将偶联剂配制成低级醇(如乙醇、丙二醇等)的溶液,在高剪切混合机中与填充剂直接混合,混合时间为15分钟或填充剂温度升至70℃为止。

(4)将偶联剂直接加入到树脂中,然后再混入填充剂。