塑料熔融

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第31页(2336字)

塑料在挤出机中,一方面,由料筒外部加热器传递热量;另一方面,塑料与料筒之间的摩擦及塑料分子间的内摩擦产生了大量的热量。于是,塑料的温度不断地升高,此时,塑料的力热学状态由玻璃态逐渐转变为高弹态,再由高弹态逐渐转变为粘流态。在这一阶段,螺杆中塑料的固体和熔体共存的区域称为熔化区,然而,它与螺杆的压缩段并不相一致,见图2-2。

图2-2 螺杆展开图

1-固体 2-熔体

由图2-2可知,螺杆的加料段、压缩段和计量段(也称为均化段)是人为设计的,而成型过程中螺杆的固体区、熔化区和熔体区是客观存在的,螺杆的三段与三个区域人们希望一致,实际上不可能完全一致。螺杆的这三个区域是根据冷却实验得出来的。

根据冷却实验,塑料的熔化过程是这样进行的:密实的固体床在前进中与已加热的料筒接触,熔化即从接触部分开始并在料筒的内表面形成一层熔体膜。由于料筒内表面对螺杆和固体床的相对运动,在料筒与固体塞之间所形成的熔体膜内产生速度分布;当熔体膜的厚度(δ1)超过螺杆与料筒的间隙(δ)时,熔体就会被螺棱“刮下”,并将熔体送到螺棱的推进面而形成熔体池,在螺棱的后侧仍为固体床,见图2-3。这样,固体床在沿螺槽向前移动的过程中,其宽度(X)逐渐减小,熔体池的宽度逐渐增大,最后,固体床完全消失,即塑料完全熔化。

图2-3 固体床熔化过程示意图

1-熔池中的环流 2-料筒 3-固体床 4-螺杆

在稳态挤出中,固体床是均匀的,可变形的和连续的,它以恒定的速度(vsz)沿螺槽移动,且与螺槽长度(ZI)无关;塑料具有恒定的性质(包括熔体粘度);熔化是在固体/熔体的界面上进行。Tadmor等人从守恒方程出发,推导出固体床在单位螺槽距离上的熔化速率(ω),固体床分布(X/W)和熔化速率长度(ZT)的数学表达式。这些公式对于合理设计挤出机,对于控制挤出工艺都有重要的意义。

1.固体床熔化速率

固体床的熔化速率可用式(2-2)表示。

式中:ρm和km分别是熔体的密度和导热系数,Tb,Ts和Tm分别是料筒温度进料时塑料温度和塑料熔体温度,Cs是固体床的热容,vbx是料筒速度(vb=πDn)在螺槽模向的分量,vj是vbx与vsz矢量的总(vsz是固体床沿螺槽方向的移动的速率),λ是熔化热。

由Φ表示的变量群是熔化速率的一个量度,Φ值大,则熔化速率高。式(2-3)的分子正比于熔化时供热的速率,其中km(Tb-Tm)来自料筒的热传导率,(μ/2)vj2表示剪切所产生的热,分母则正比于塑料从进料时的温度(Ts)变为熔体温度(Tm)时所需的热量。

2.固体床宽度分布

对于等深螺槽(H2≤H1),固体床宽度分布可用下式表示:

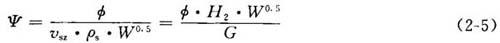

在Z=0表示熔体池开始形成,这时X=W。Φ是无因次数群,它表示单位面积的熔化速率ΦW1/2/W与沿螺槽固体质量通量vsz·ρs之比[开始处的vsz是由质量流率(G)获得的vsz=G/(ρsH2W)]:

从式(2-5)可见,等深螺槽中固体床的分布呈抛物线。令X=0,可获得熔化区的长度ZT:

从式(2-6)可以看出,熔化区长度与ψ成正比;也就是说,它与质量流率成正比,与熔化速率成反比。很明显,通过Φ的变量群,可以估算不同操作条件对熔化区长度的影响。因此,当流率不变时,螺杆转速的增加将引起熔化速率增加,因为不仅vbx增加,也使剪切热增加。料筒温度的升高,先使熔化速率增加,因为热伟导项km(Tb-Tm)加大了,但因料筒温度的提高会使熔体膜粘度下降,从而使剪切热减少,因此,就存在着对应于最大熔化速率的最佳料筒温度。另外,进料时温度Ts的升高可提高熔化速率,从而缩短了熔化区的长度;但Ts的升高对固体输送不利。

对于恒锥度(A)的螺槽( ),固体床分布和熔化区长度分别是:

),固体床分布和熔化区长度分别是:

同ZT=2H1/Φ比较,锥形螺槽中的熔化区长度总比等深螺槽的熔化区长度短些。锥度越大,熔化区长度越短,但有一个允许的锥度限。因为大的锥度可能导致固体床宽度趋向于增加,进而导致螺槽堵塞;固体床加速一般还导致挤出波动(即温度、压力和流率随时间而变化)。

有关资料的计算表明,对于恒锥度螺槽,在大多数情况下的ZT的长度要有(9~10)D,也就是说,压缩段的长度是螺杆直径的(9~10)倍,见图2-4。由此可见,突变型螺杆从熔融理论上是不成立的。

图2-4 由冷却实验所确定的固体床宽度曲线