机头

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第168页(2360字)

生产流延薄膜的机头为扁平机头,模口形状为狭缝式。这种机头设计的关键是要使物料在整个机头宽度上的流速相等,这样才能获得厚度均匀、表面平整的薄膜。目前,扁平机头有如下几种类型,这几种类型的机头对于薄板或片材的挤出同样适用。

机头宽度有1.3m、2.4m、3.3m、4.2m这几种规格。宽度为4.2m的机头,其年生产能力为7000t。口模平直部分的长度为50~80h(薄膜厚度),薄膜厚度小时取大值。

1.衣架式机头

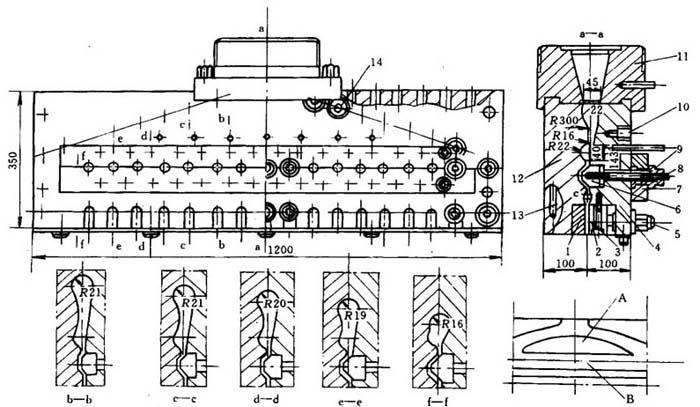

机头的流道形状像衣架而取名为衣架式机头,结构如图8-2。

图8-2 衣架式机头结构图

1-下模唇 2-上模唇 3-螺钉 4-上体 5、8-调节螺钉 6-阻流调节块 7-哈呋压块 9-调节母 10-热电偶孔 11-机颈 12-下体 13-加热棒孔 14-内六角螺钉

A-模体 B-流道

衣架式机头采用了支管式机头的圆形槽,有少量的存料可起稳压作用,但缩小了圆形槽的截面积,减少了物料的停流时间,它采用的衣架形的斜形流道弥补了中间和两端薄膜厚薄不均匀的问题。由于衣架式机头运用了流变学的理论,这方面的研究比较成熟,所以,衣架式机头应用广泛。其缺点是型腔结构复杂,价格较贵。

如图8-2所示,阻流区a-a设置于流道的中央,用以调节物料流速。当熔体通过径向尺寸渐减的歧管b-c-d-e-f到过稳压区时,横向流速已趋于一致;再通过调节阻流调节块6进行微调后,熔料流速与压力就达到均匀性要求。通过调节上模唇2,可挤出多种厚度规格的板、片材。上下模的内表面须具有很低的粗糙度,最好能镀铬,以提高板、片材的光亮度和平整度。

现在所用的先进的机头是“热螺栓自动调节式平缝机头”,其自动调节原理见图。

2.支管式机头(亦称为“歧管式”)

支管式机头的特点是机头内有与模唇口平行的圆筒形(管状)槽,可以贮存一定量的物料。起分配作用及稳定作用,使料流稳定。机头内流道改变的地方和支管的两端,要呈流线型,光滑无死角,否则易形成死点,使物料停滞分解。模唇必须可调,依靠调整唇口间隙来控制薄膜的厚度。其优点是结构简单,机头体积小,重量轻,操作方便。

支管式机头可分为:一端供料直支管机头、中间供料直支管机头、中间供料弯支管机头、双支管机头和带有阻流棒的支管机头。典型的中间供料直支管机头见图8-3。由于支管式机头有“制造困难,不能高调节幅宽,唇模的各个位置上熔料分布不均”等缺陷,所以,目前应用较少。

图8-3 中间供料直支管机头结构图

3.分配螺杆机头

分配螺杆机头相当于在支管式机头内放了一根螺杆,螺杆靠单独的电动机带动旋转,使物料不停在支管内,并将物料均匀地分配在机头整个宽度上。

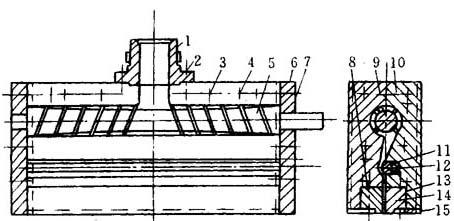

挤出机螺杆与分配螺杆机头连接的方式有两种:一端供料式和中央供料式。为了保证薄膜连续均匀地挤出.分配螺杆的挤出量应小于挤出机的供料量,即分配螺杆的直径应小于挤出机螺杆直径。中间供料分配螺杆机头见图8-4。

图8-4 中间供料分配螺杆机头结构

1-机颈 2、14-螺栓 3、7-内六角螺钉 4-圆柱销-分配螺杆 6-侧板 8-下模唇 9-下模体 10-上模体 11-调节排 12-螺钉 13一上模唇 15-挡板

分配螺杆机头的突出优点:基本上消除了物料在机头内停留现象,同时薄膜沿横向的物理性能基本相同。其缺点是结构复杂、制造困难,所以目前使用也不很多。

4.其它形式的机头

鱼尾形机头是早期使用得较多的一种机头,具有结构简单制造容易等优点,适宜加工PVC等热敏性塑料,但由于不能生产宽幅制品,所以现在应用不多。

T形机头及带有调节排的T形机头也是早期使用的平缝机头。

此外,莲花瓣机头过去也曾使用过。

5.过滤熔料装置

生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。过滤板的结构相同,但是流延薄膜生产一般采用双工位过滤板,即有两块过滤板同时装在一滑动块上,在生产中,一块在工作位置,当过滤板需要更换时,降低螺杆转速,迅速推动滑块把另一块过滤板放在工作位置,然后螺杆恢复原来的转速,这样,实现了瞬间更换过滤板,减少了因更换过滤网而停产的时间。推动滑块更换滤网的装置有两种形式:一种为手动形式,即利用杠杆原理人工换网,另一种是自动换网机构,即利用液压或气压推动滑块移动的原理完成换网。