薄膜质量的影响因素

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第176页(1992字)

流延薄膜的质量指标有几个方面,其中首要问题是厚度均匀性问题。流延薄膜的厚度控制,是生产工艺最重要的问题。影响薄膜厚度的因素很多,主要有以下几方面。

1.温度

挤塑成型温度的选择,根据原料确定。挤出机料筒温度上升梯度和吹塑工艺有所相同,也有所不同。从以上三种塑料的流延工艺参数可知,挤出机的料筒温度和机头温度要比吹塑同类型薄膜时要高20~30℃,要比挤出同类型管材时要高30~40℃。机头温度控制比机身低5~10℃左右。

一般机头宽度方向上的温度设置为中间低两端略高。在整个模唇的宽度方向上,温度分布的图形就像“马鞍”一样,两边高、中间低,如表8-2和表8-3。众所周知,从挤出机料筒挤出的熔融料流到衣架式机头两边的距离比流到中心位置的距离要长,必须使两边的温度稍高,使在此位置的熔体粘度比较低,流动性比中心部位要大些,才能保证在整个宽度方向流量的均匀性。这是一种控制方法。

另一种控制方法是确保机头在整个宽度方向加热均匀,但在整个宽度方向上的模唇开度是中心部位稍小、两边稍大,依靠机头中的节流棒来调节熔融物料的流动,这样,也能保证物料的流动性一致。

另外,流延薄膜纵向厚度均匀性问题也是值得注意的。一般说来,工艺条件保持稳定,纵向厚度均匀性就能得到保证。

2.唇口间隙

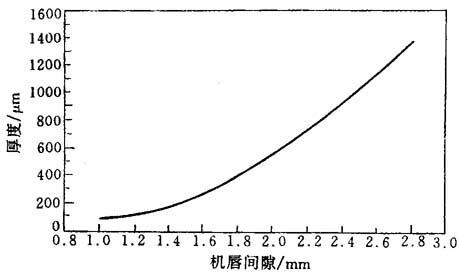

根据生产实际经验,以PET为例,不同薄膜厚度推荐唇口间隙如图8-16。

图8-16 聚酯薄膜模唇预调曲线

机头模唇间隙虽是影响薄膜厚度的首要因素,除此之外,冷却辊的线速度、冷却辊转速的稳定性、螺杆转速、挤出系统温度的控制、牵引倍数等也是影响薄膜厚度的不可忽视的因素。

如果挤出量一定,提高冷却辊线速度,薄膜厚度就相应减小。相反,降低冷却辊线速度,薄膜厚度就增加,如果冷却辊线速度波动,薄膜厚度就会不稳定。如提高挤出量,薄膜厚度就增加。冷却辊的任务是使从机头挤出的树脂均匀地冷却并以恒定的速度延展,在螺杆转速确定的情况下,改变冷却辊的牵引速度,可以改变薄膜的厚度。

3.模唇到冷却辊的距离

此距离要控制到最小,因为物料从机头模唇挤出时为熔融状态,如果机头唇口离开冷却辊的距离过大,物料易受外界因素的影响产生波动,薄膜厚度随之发生变化。

4.薄膜厚度的在线测定

流延法生产特点是高速化、大型化,薄膜宽度较大,所以薄膜厚度的测定是生产过程中不可忽视的环节。由于薄膜宽度较大,在生产过程中都以自动测厚仪进行,用荧光屏显示,并由计算机自动调节。影响薄膜厚度的因素很多,因此,在生产过程中,应随时监测薄膜厚度的变化情况,发现波动,应及时检查各种工艺条件是否符合要求。

5.薄膜冷却定型

从机头挤出的树脂温度较高,呈粘流态,当熔融树脂浇注到冷却辊筒表面后,迅速被冷却形成薄膜,这时薄膜中树脂的结晶度很低,同时冷却辊也起到牵引作用。

熔融物料与冷却辊筒表面紧密贴合,是薄膜成型的关键。薄膜的贴辊效果直接影响到薄膜的外观质量和物理性能。为了避免薄膜与冷却辊之间产生气泡,采用空气流通过气刀均匀地吹在薄膜与冷却辊接触成切线方向的地方,使薄膜与辊面紧密贴合。薄膜边部还容易产生翘曲现象,依靠两边小气刀来压紧边部,使边部贴合良好。

气刀的风量要控制适宜,风量过大,会使熔融原膜过度抖动,引起薄膜厚度偏差增大;风量过小,压力不足。贴辊效果变差,薄膜易产生横波,气刀对急冷辊的角度也十分重要,角度不正确,也会使薄膜表面产生气泡。此角度一般为30°。

6.薄膜的收卷

薄膜的收卷必须保证膜卷外观平整。流延薄膜的生产工艺与吹塑薄膜不同,流延薄膜的伸长率比吹塑薄膜大,因此在收卷时,张力控制要适当。此外,卷绕前薄膜的展平也是很重要的。