共挤出所用原料及其特性

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第251页(4225字)

异种塑料共挤出,能够充分发挥各种塑料性能取长补短的效果,是最有实际意义和发展前途的。这类产品通常由防湿性材料、阻隔性材料及粘合性材料三大类材料组合而成。

(一)从包装使用角度选用树脂

1.防湿性树脂

共挤出阻隔性多层复合薄膜所使用的防湿性树脂,通常都采用聚烯类,即PE、PP以及EVA等。

2.阻隔性树脂

阻隔性复合薄膜的共挤是共挤出的典型事例。阻隔性树脂是指通常对O2、CO2等物质阻隔性能好的高分子材料。可用于制备共挤出复合薄膜的阻隔性树脂有尼龙(PA6)、乙烯-乙烯醇共聚物(EVAL)、丙烯腈等聚合物。

PA6作为一种常用的阻隔性树脂,其主要特性有:

①具有良好的阻隔O2、CO2等气体透过的性能;

②耐穿刺性好;

③耐油、耐有机溶剂性好;

④耐高温、低温性能好;

⑤具有良好的成型加工性。

EVAL是一种兼具高阻隔性与优良的成型加工性的共聚物,具有这样几个特点:

①阻隔气体透过的性能特别优良;

②保香性好;

③卫生性优良;

④耐油、耐有机溶剂性优异;

⑤良好的透明性和光泽度,印刷性也好;

⑥在燃烧时不会产生有害物质;

⑦成型加工性能优良。当然,EVAL也价格昂贵、耐热性稍差(不能经受120℃的高温蒸煮)等缺陷。

3.粘合性树脂

异种树脂共挤出时,往往会由于树脂间的亲和力差而失去使用价值。解决该问题的有效措施是利用粘合性树脂与多种树脂均有良好粘合性的特点,增设层间粘合层。

从化学结构上讲,粘合性树脂是属于以聚烯烃为主链、带极性支链的聚合物。例如,离子型聚合物——Surlyn是乙烯-丙烯酸盐的共聚物,其中的盐是锌盐或钠盐。这类聚合物的最大缺点是易吸水,耐热性有限。

Bynel树脂是以EVA为基础开发的一种粘合性树脂,对PE、PA等树脂有很好的粘合牢度,但耐热性差,不能经受120℃的高温蒸煮。

Primacor树脂是乙烯-丙烯酸的共聚物,其主要特点有:

①对PA、聚烯烃、铝、纸等有卓越的粘合性;

②热封合性优异;

③化学稳定性好;

④卫生性良好;

⑤不受潮气的影响,这是该树脂一个巨大的优点。

日本产的ADMER与MODIC树脂和法国产的LOTADER树脂也常作为粘合剂使用。

(二)从成型角度选用树脂

在共同的成型温度下,要注意所选用树脂具有以下几方面的特性:

①两种或两种以上树脂之间要有一定的相容性。这里所指的相容性主要有两层意义:一方面,相容性不能太差,如太差,层间就要发生分离;另一方面,相容性也不能太好,如果太好,则会形成共混物。

②几种树脂的熔体粘度要接近,相差不能太大。

③几种树脂的热稳定性要满足要求,绝对不能有某种树脂发生严重降解的现象。

④几种树脂的熔体弹性模量要相近。

(三)共挤出物层间的不规则性

不同的塑料其流变性不同。首先,粘度有较大的不同。在相同的温度和压力下,不同粘度的塑料层之间出现不规则的流动,如图13-1所示。

这种不规则的流动,使共挤板材的性能并不如期望的那样均衡,如板材出现各层厚度不均匀,不能满足设计要求,板材还会出现扭曲。

图13-1 共挤板材间的不规则性

(四)口模间流动速度分布曲线

1.PS/LDPE三层共挤板材

PS/LDPE/PS、LDPE/PS/LDPE三层共挤板材,其速度分布曲线见图13-2A。由图13-2A可以看出,速度分布曲线并不是平滑的抛物线,而是存在锐角,曲线出现不连续。这样,在界面层会引起剧烈的波动,而导致制品质量问题。

图13-2A(a)中,(1)在1.12MPa的机头压力下,对应的挤出量是19.4cm3/min;(2)在1.37MPa的机头压力下,对应的挤出量是35.2cm3/min。

在图13-2A(b)中,(1)在0.63MPa的机头压力下,对应的挤出量是29.4cm3/min;(2)在0.84MPa的机头压力下,对应的挤出量是72.4cm3/min。

2.PS/LDPE五层共挤板材

在PS/LDPE/PS/LDPE/PS和LDPE/PS/LDPE/PS/LDPE五层共挤板口模的速度分布曲线见图13-2B。

在图13-2B(a)中,(1)在0.98MPa的机头压力下,对应的挤出量是18.4cm3/min;(2)在1.15MPa的机头压力下,对应的挤出量是32.2cm3/min。

在图13-2B(b)中,(1)在0.70MPa的机头压力下,对应的挤出量是21.3cm3/min;(2)在0.99MPa的机头压力下,对应的挤出量是60.3cm3/min。从图13-2B中曲线来看,曲线的锐角明显。

3.PS/LDPE三层共挤板材

在PS/LDPE/PS和LDPE/PS/LDPE三层共挤板口模的速度分布曲线见图13-2C。

在图13-2C(a)中,在1.12MPa的机头压力下,对应的挤出量是19.4cm3/min。在图13-2C(b)中,在0.66MPa的机头压力下,对应的挤出量是35.3cm3/min。在此图中,每个分图只有一条曲线,且速度分布曲线不连续。

综合图13-2中的六种状态(共10条曲线),都说明:用PS和LDPE共挤是不适宜的。

图13-2 PS/LDPE共挤时速度分布曲线

4.HDPE/LDPE三层共挤出板材

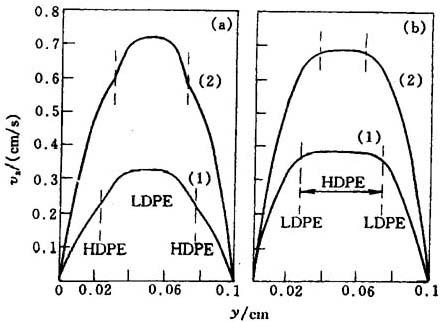

HDPE/LDPE/HDPE、LDPE/HDPE/LDPE三层共挤板材,其速度分布曲线见图13-3。

图13-3(a)中,(1)在0.83MPa的机头压力下,对应的挤出量是18.4cm3/min;(2)在1.29MPa的机头压力下,对应的挤出量是41.6cm3/min。

图13-3(b)中,(1)在0.64MPa的机头压力下,对应的挤出量是28.2cm3/min;(2)在0.81MPa的机头压力下,对应的挤出量是64.1cm3/min。由图13-3可以看出,速度分布曲线是比较平滑的抛物线,这说明,HDPE/LDPE两种塑料共挤是适宜的。

图13-3 HDPE和LDPE三层共挤时速度分布曲线

5.ABS/PS/ABS三层共挤时的速度分布曲线

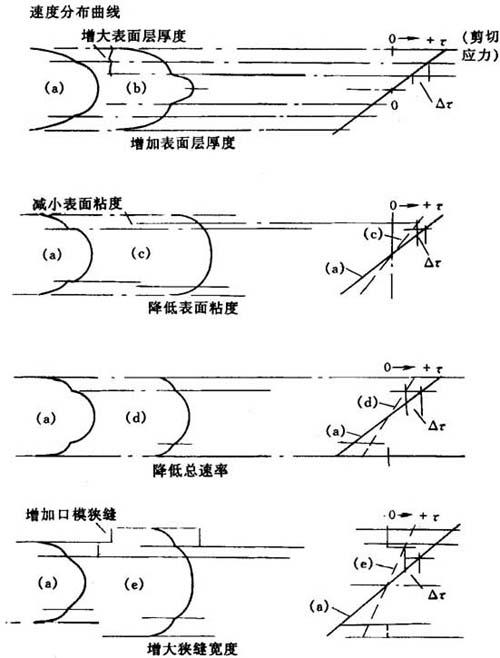

这是调节各种参数时的一组速度分布曲线。

通过改变表面层的厚度、表面层的粘度、总的速度和口模缝隙等条件,可以改变速度分布曲线,见图13-4影响速度分布曲线变化的因素:①增加表面层厚度;②减小表面层的粘度;③降低总速率;④增加口模缝隙。

由此可见,选择流动性接近的材料、成功的设计口模间隙可调和工艺参数可调的生产线,是共挤出成功的保证。

图13-4 影响速度分布曲线变化的因素