塑料管材挤出生产线的基本组成及设计

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第393页(4863字)

挤出操作的顺利进行是在一系列设备于适当控制下完成的。根据产品质量及成型工艺的要求,在整个系统设计时,对设备的规格尺寸及工艺参数进行取舍很有必要。设计的任务之一就是:对所需设备及如何以最低的投资而获得高质量产品。

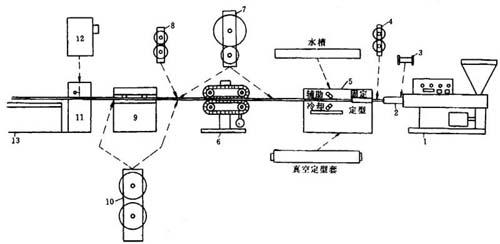

首先是整个挤出生产线设备的选择,如图20-1就是一条主生产线示意图,它包括一系列不同加工段的生产设备,如在线静态混合器,挤出物的冷却及支承系统,各种牵引、卷绕及切割装置及整个生产线控制系统。

图20-1 挤出管材系统路线

1-挤出机 2-机头 3-静态混合器 4-冷却压花 5-冷却定型装置 6-牵引机 7-打印机 8-热轧花 9-打孔装置 10-塔式卷取机 11-程序锯 12-旋刀切割 13-工作台

在加工一种设计好的新产品时,必须了解生产线上的每个部件如何工作。设备的选择取决于多方面因素。其中一个方面是根据制品的尺寸及生产速率来选择设备产量的大小。另一方面也要考虑到一些特定设备对产品质量如尺寸、物理性能等的影响。还有一方面是对特定设备的操作有一些个别的或更高的要求,一条自动生产线在产品加工过程中不需调整,只在更换产品中进行很小的调节。另一方面,在复合生产线上加工量多的产品时,需对复杂的自动化操作和控制进行调节。设备选择的另一个标准包括启动简单,操作稳定,对不同制品的适应性以及维护等,另一个重要方面是对个别复杂控制设备操作的适应性。

介绍挤出系统设计必然涉及到特定的应用实例。对挤出体系的选择多是根据制品及加工要求来决定,以下将通过一些特定生产线来说明如何对设备及其规格进行选择以达到最佳性能需要。挤出体系中的各部分对于不同制品而言均有一定的复杂性,很显然,其中有些技术亦可适用于其它生产线。

管材挤出系统的适用范围很广,因而成为非常有效的挤出系统之一。另外,它还能进行多种复杂的控制,从而可用于某些生产线中以确保产品质量和尺寸精度合乎要求。管材挤出系统的主要组成为:

①挤出机;②机头(口模);③定径装置;④牵引装置;⑤切割装置;⑥卷绕装置。

在管材生产线中还有一些可选部件为:

①静态机头混炼装置(器);②挤出阀;③冷却槽;④真空定型槽;⑤冷却水槽;⑥真空干燥定型装置;⑦线上制备装置;⑧内置芯轴定型装置;⑨直径检测装置;⑩壁厚检测装置;⑾产品堆放;⑿料斗干燥装置(设备);⒀落地干燥装置(真空干燥器);⒁其它特殊装置。

在管材挤出生产线中所用到的设备远远超出上述所列,设备的选择及其规格通常取决于产品的特定要求。当然,首先要选择的是挤出机,它为挤出提供必要的、适当塑化的熔体,并保证在输送过程中只发生很小的波动。常见的挤出机规格见表2-1、表2-2和表2-3,其中列出了不同长径比(L/D)和螺杆尺寸的挤出机与公称挤出产量的关系。这些挤出速率是采用适当螺杆的挤出机及典型的聚合物材料而给出的。螺杆的选择需反复试验——对具有相同尺寸范围的制品采用同种或近似的物料进行挤出。

在选择合适挤出机时还需考虑的因素有电机功率,变速传动系统,单头或多头螺杆,温控系统及其它检测仪器等,其它还有排气泵及真空泵规格。

选择挤出机首先要考虑的一点是加工管材所用的原材料。单螺杆挤出机所用的原料有聚烯烃、ABS、PS及其它许多常用的热塑性塑料。双螺杆挤出机主要用于RPVC管材特别是大尺寸管材的加工。挤出机的扭矩取决于加工的树脂及产量。对同一规格的螺杆而言,硬质树脂如RPVC及PC,需大扭矩,低转速,而如LDPE,在相同的挤出产量下,却需高转速,低扭矩。一台挤出机应具备以下功能:加热及塑化树脂;产生一定的熔体压力;混合熔体以实现均匀地挤出;以及向口模(机头)喂料。所需传动功率由式(2-14)、式(2-15)和式(2-16)确定。

为达到一定的挤出速率,所需的热量也是必须考虑的因素之一。因此挤出机的选择也会受到熔体的剪切及热传导的影响。若挤出RPVC等物料,所需的剪切小,因此应选双螺杆挤出机或低剪切单螺杆挤出机。热效应也同样会受到料斗干燥装置的影响。若物料进入挤出机的温度高于室温,则热传导会减小,但在机筒中会产生所需热量,从而也会影响到物料在挤出机中混合的程度。

在多数情况下,适用于特定树脂及制品加工的挤出机很多。挤出机中许多部件的性能,如料斗干燥加热器,静态混合器(如果需要的话)以及口模阻力均须经过检测,然后通过不同组合形式的选择而实现最低成本。另外,还需对能耗及辅助成本进行估算而决定采取运行成本最低的组合形式。选择时还需考虑的另一个因素即熔体的质量及其稳定性。这些主要通过实验来验证,并且挤出机制造商也为正确的选择提供了一些参考信息。另外,还可参考工程协会所提供的某些树脂资料。通常,选择一台挤出机的决定因素是熔体质量的好坏及产量的稳定性。

在挤管生产线中,机头是主要的成型部件。其设计与结构在本书第六章已有介绍,在此重申一遍,具体选用何种机头主要取决于所加工的原料,再就是制品的尺寸、挤出速率以及流道的长短。若原料在加工温度下较稳定,机头就可设计得相对简单,而不必过多地去考虑原料的滞留现象。另一方面,若原料在挤出温度下易分解,那么在机头设计是使流道完全流线型就显得异常重要,这样就避免了熔体滞留,从而避免了制品烧焦及条纹的出现。

口模定型段的长度及其分流梳的形状与角度等工艺参数在本书第六章已作介绍。每种原料对这些参数都有特定的要求。整个挤出系统的设计取决于加工流程中的流线型程度及长期运转时需维护的程度等方面。某些机头设计会影响到挤出机的背压,而影响到整个挤出机的性能。高背压通常会导致高剪切而产生附加的剪切热,而低背压又会导致挤出量及熔体质量的波动。在挤出系统设计时,这也是必须考虑的因素。

加工LDPE的口模结构最简单,由于发生腐蚀性的可能性小,故口模不需镀层保护。另外,也不需流线型设计,因为即使物料在口模中发生滞留现象,也不会导致产量的严重下降。对热敏性塑料如RPVC的加工而言,其机头的设计与加工则较为困难,特别是用其加工连续管材尤其如此。这时必须特别注意流线型设计,并使口模中高剪切段降到最短。模具表面还须电镀,以防因分解而导致口模腐蚀,并且在制品质量及挤出产量下降时还可以更换镀层。

选择口模时还必须考虑到其内部结构在某些方面产生的影响,如熔体料流绕过芯模或分流筋后产生的熔接痕问题。因此设计挤管机头时,在最大挤出速率下以不产生明显的熔合纹为准。在挤出机使用说明书上,所列出的适用塑料及管材尺寸的工艺参数,在机头设计及选择时应加以考虑。

挤出系统的冷却及定型设备的选择同生产线上其它方面一样,受相同因素的影响,如挤出速率、原料特性、尺寸控制及制品规格等,但其具体的参数不同。冷却系统可采用简单的水槽、真空定型装置、内置冷却芯轴、空气冷却系统或它们的联合方式。因为管材在冷却时即定型,故定型装置与冷却装置密不可分。

其中最简单的一种冷却定型方法就是将管材直接引入水槽。这种方法经常受树脂加热时的表面摩擦性能及软化塑料硬度的影响。SPVC的粘性很强,摩擦因数高,属于耐拉材料。所以,对这类材料冷却的唯一有效方法是直接将其引入水槽。制品的尺寸取决于牵引与挤出的相对速率。由于摩擦力的存在,水槽中很少甚至于没有固定件。偶尔也会用到水冷环,以防管材通过水槽时变平,在此段没有进行尺寸控制。

在管材挤出系统中,使用最广泛的定型方法之一是真空定型套,这一点在第六章已有介绍。这种方法非常适合于中等厚度及厚壁管,其尺寸范围为0.76~12.7mm。冷却定型装置的真空段会使制品的整个厚度处于其范围的下限,而冷却水槽与蒸发冷却段位于上限。

真空定型方法存在两个问题:其中之一就是冷却量决定着定型装置的长度,另一个就是定型环最终产生的拖曳效应。

接触压力取决于水槽中真空度的大小,并且决定了拖曳程度。真空冷却段越长,冷却表面积越大,拖曳程度越大。定型装置的选择依赖于这些因素与冷却因素的有机结合。显然拖曳效应来自于牵引装置。

另一种冷却定型方法采用内置冷却芯模(通常为薄壁管)、真空干燥定型装置及内部加压定型装置。内置芯模体系用于加工PE管材,壁厚为0.15~0.51mm,直径为12.7~76.2mm,其真空干燥定型(装置)常用于难以快速冷却的丙烯酸类塑料加工厚壁制品。内部加压装置用于厚壁管材的加工,其壁厚可达6.4~51mm。真空系统在挤出硬质厚壁管(如RPVC)时,没有与冷却环充分接触。

牵引装置在挤出系统中亦起着十分重要的作用,其行为特征未做详细地分析。在自由挤出定型系统中,牵引装置的速度与挤出速度之间的相对关系也是控制制品尺寸的一个重要因素。在真空定型装置中,外径由定径套控制,但壁厚由牵引速度控制。影响牵引装置生产率的因素有传动功率以及牵引带或辊的抓牢力,具有较长真空定型段的挤管生产线与自由挤出线相比,牵引装置的传动功率要大。

牵引装置传送带表面对制品尺寸及其均匀性的控制起着重要的作用,因此需对其表面进行设计及表面材料进行选择,从而使管材在牵引过程中产生的滑动最小。恒定的滑动会使制品尺寸大于预定尺寸,周期性滑动或粘性滑动现象会导致制品尺寸的变化。传送带表面具有较高的摩擦因数对控制塑料的挤出非常重要。另外,传送带牵引表面压力亦须严格控制,因为过高的压力会压坏制品,而压力不足又会导致制品的滑动。

为解决牵引过程中制品的滑动问题,通常为其配备速度控制系统。可通过直接测量挤出物速度以控制传送带的速度。已经设计出多种控制仪器来达到此目的,并且它们随时都能对尺寸变化进行必要的调整。

在切割操作中,为了将制品切割成一定的长度,因此对牵引速度进行控制亦非常重要。就切割系统而言,通过测量移动的物料量来预定一个长度,该长度由牵引装置中的传送带来计量。在牵引装置中如果出现明显的滑动现象,则不可能对长度进行精确地控制。在同步切割电锯上安装行程开关。开始切割时挤出速度的平稳控制同样必要,以防切割时电锯滑离挤出物。

牵引速度的恒定也是影响制品卷取时的一个重要因素。卷绕装置的线速度通常恒定,但在挤出速度发生变化时,也会发生过度的松弛和张紧现象。由于这些设备通常配有线性张力调节装置,以补偿线速度和变化,与切割操作相比,它对卷绕的影响较小。