塑件结构要素

出处:按学科分类—工业技术 中国轻工业出版社《实用注塑模设计手册》第20页(2542字)

2.3.2.1 塑件的壁厚

塑件壁厚一般在1~3mm范围内,最常用数值为2~3mm,大型塑件也有至6mm或更大的。常用热塑性塑料制品的最小壁厚见表2-10。塑件的壁厚,对熔体充满模具型腔的流程影响较大,塑件壁厚与流程的关系见表2-9。

表2-9 塑件壁厚H与流程L的关系式

表2-10 热塑性塑料制品的最小壁厚及常用壁厚推荐值(mm)

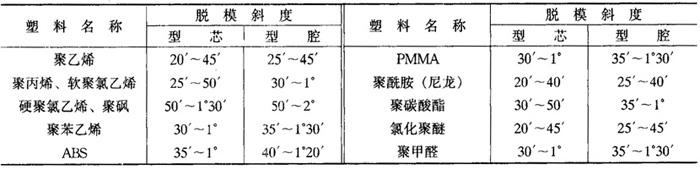

2.3.2.2 塑件的脱模斜度

脱模斜度的取向要根据塑件的内外形尺寸而定。塑件内孔以型芯小端为准,尺寸符合图纸要求,斜度沿形状扩大方向标出;塑件外形以型腔大端为准,尺寸符合图纸要求,斜度沿形状减小方向标出。常用塑料的脱模斜度如表2-11所示。当要求开模后塑件留在型腔内时,塑件内表面的脱模斜度应大于外表面的脱模斜度。

表2-11 塑件的脱模斜度

2.3.2.3 加强筋

要使塑件有一定的强度和刚性,又能避免因壁厚过大而产生成型缺陷,行之有效的办法是在塑件的适当部位设置加强筋。为防止出现背部塌坑,加强筋的尺寸应设计得当,如图2-8所示。

图2-8 加强筋相关尺寸

2.3.2.4 圆角

为防止塑件转角处的应力集中,改善其成型加工过程中的充模特性,增加相应位置模具和塑件的力学强度,需在塑件的转角处或内部联结处,采用圆角过渡。实验表明,当圆弧半径大于塑件壁厚1/4时,其应力集中系数小于2;当此比值增大到1/2时,应力集中系数可减至1.5。塑件内外表面转角处,采用如图2-9所示的圆弧半径过渡,可有效减小内应力。当塑件结构不允许有圆角时,圆角半径视具体情况可取0.2~0.5mm。

图2-9 圆弧过渡半径

2.3.2.5 支承面

以塑件整个底面作支承面会造成塑件不稳定及底面磨损,在塑件设计时常采用几个凸起的支脚或凸边作为支承,凸起高度一般取0.3~0.5mm。

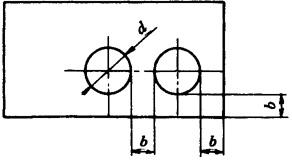

2.3.2.6 孔

塑件上常用的孔有通孔,盲孔,自攻螺钉孔和形状复杂的孔等。这些孔不宜设在可能削弱塑件强度的部位,孔之间及孔与边壁之间,均应留有足够的距离。孔径与孔间距、孔边距间的关系见表2-12,孔的位置如图2-10所示。

表2-12 孔径与孔间距、孔边距间的关系(mm)

注①增强塑料宜取上限。孔径不同时,以小孔径查表;②孔深:通孔可为10d,盲孔一般为4—5d。

图2-10 孔的位置

2.3.2.7 螺纹设计

塑件上的螺纹可直接模塑成型,也可在成型后用机械切削而成,对于经常装拆和受力较大的场合,则宜采用金属嵌件螺纹。小于φ6mm的螺纹不宜为细牙。模塑螺纹的精度,一般低于IT8级。螺纹极限尺寸见表2-13。

表2-13 塑料件螺纹极限尺寸(mm)

螺纹设计要点:

①塑料螺纹与金属螺纹的配合长度,通常以螺纹直径的1.5倍为宜,过长会产生附加内应力,导致联结强度降低;

②螺纹配合顶端间隙因直径不同而异,通常留0.1~0.4mm的间隙;

③阳螺纹和阴螺纹应分别设计成如图2-11(a)(b)所示,以便于装配和提高螺牙的强度;

④同一塑件前后两段螺纹,应尽可能使其螺距相等、旋向相同,以简化脱模。

图2-11 外、内螺纹塑件设计

(a)外螺纹塑件 (b)内螺纹塑件

2.3.2.8 标记、符号及花纹

塑件上直接模塑成型的标记、符号及花纹等应尽量避免使用“凹”型图案,因对应的模具上的“凸”型图案较难加工,也可将标记、符号等部分制成镶嵌件,镶拼在凸模或凹模上。塑件上成型的标记、符号等,其凸起高度不小于0.2mm,线条宽度不小于0.3mm,一般以0.8mm为宜,两条线间距不小于0.4mm,边框可比图案高0.3mm。标记、符号及图案的脱模斜度应大于8°。

2.3.2.9铰链的设计

利用某些塑料(如聚丙烯)的分子高度取向的特性,可直接成型铰链结构。常用铰链截面形式如图2-12所示。铰链部分厚度应减薄,一般为0.2~0.4mm,而且熔体流向必须是垂直铰链轴线方向,以使大分子能垂直铰链轴线方向取向。铰链部分的截面长度不可过长,否则弯折线不只在一处,闭合效果不佳。壁厚的减薄过渡处应为圆弧。铰链部分厚度及成型时的模温必须一致,否则会减少其弯折寿命。

图2-12 铰链的截面形式