挤出成型设备

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第237页(8542字)

挤板设备主要有挤出成型机,扁平型机头,三辊压光机以及其它辅助装置。

(一)挤出成型机

生产聚氯乙烯塑料板材的挤出成型机规格,参见表4-3-1。螺杆的长径比应大于18。

表4-3-1 挤出成型机规格与制品规格的关系

挤板时,挤出成型机前端放置过滤板,有时还要与过滤网并用。过滤板和过滤网的规格及放置方法,参见本章第一节。

(二)机头

在管材挤出成型一节中所述机头的作用和其流道设计的原则在此也同样适用,设计板材机头的要点如下:

①机头流道应成流线型,表面光滑,力求在口模处的料流阻力平衡。

②要有简便而准确的流量控制装置。

③料流在机头内必需有一定的流动阻力,以提高塑料在挤出成型机内的混炼效果。

④要有分段准确控制料温的装置。

⑤机头中各部件应有足够的刚度及强度,以承受高压的料流。在机头下部,应设置支架,承受机头重量。

⑥结构力求简单。

⑦模唇宽度,一般要比制品宽度大25~50mm。

挤出塑料板材的机头,按其结构来分,有下述四种。

1.鱼尾式机头

鱼尾式机头如图4-3-4所示。图中扇形部分是增加阻力的部位,也有在机头内设置阻流棒以平衡阻力的,其目的是使机头中间和两端的物料流速和压力趋于相等,从而使板材厚度均匀。带阻流棒的鱼尾式机头如图4-3-5所示。

图4-3-4 鱼尾式机头

图4-3-5 带阻流棒的鱼尾式机头

1-模唇调节螺丝 2-阻流棒调节螺丝 3-模体 4-阻流棒 5-模唇

鱼尾式机头,一般适用于生产厚度为1~3mm、宽度为500mm的窄幅板材。

为了缩小机头尺寸、减小机头上下两部分所承受的总压力,也有将鱼尾式机头的流道做成Z形的,通称Z形鱼尾式机头,这种机头用于生产厚度大于8mm的板材,如图4-3-6所示。

图4-3-6 Z型鱼尾式机头

鱼尾式机头的各种参数,对板材厚度均匀指数(“)的影响,可用下式表示:

u=均匀指数(1)

n=树脂流动特性指数(2)

(热塑性塑料为1.5~4;硬聚氯乙烯可取4)

其它参数见图4-3-7。

图4-3-7 鱼尾式机头参数示意图

使用上列公式可求得公式右方任何参数与u的关系,这是在固定其它参数的条件下进行的。图4-3-8是在a、b、c固定时,机头半张角θ及n和u之间的关系。由图可见,鱼尾式机头的张角越大,板材厚度均匀度指数越小,要使板材绝对均匀是困难的。在工业生产上一般取u=0.7,为此则张角约为80°。

图4-3-8 半张角θ和u的关系

图4-3-9是当θ=40°;b=1时u和a、c之间的关系。图4-3-10是当b=1,θ=40°,u=0.7时;a、c、n之间的关系。

2.支管式机头

支管式机头又称歧管式机头,其供料方式有一端供料和中央供料两种,见图4-3-11所示。这两种机头适用于生产厚为0.02~5mm、宽为2000mm以下的软聚氯乙烯制品,但不适用于挤出硬聚氯乙烯。

图4-3-9 u、α、c之间的关系

图4-3-10 α、c、n之间的关系

图4-3-11 支管式机头

a-端供料 b-中央供料

支管式机头的各种参数对板材厚度的均匀度指数u的影响,可用下式表示:

公式使用方法同鱼尾式机头。图4-3-12是当n为定值时a、b、c和u之间的关系。

图4-3-12 在n一定时,a、b、c和u之间的关系

3.衣架式机头

衣架式机头是结合支管式和鱼尾式机头的优点而设计的一种结构。它采用支管式机头的圆筒形槽(支管),使它储有少量存料而对料流起稳压的作用,但同时又适当缩小圆筒形槽的截面积,从而减少物料在机头内的停留时间。其次,它采用鱼尾式机头的扇形流道,以使板材厚度均匀,其简单结构见图4-3-13所示。

图4-3-13 衣架式机头示意图

1-支管 2-扇形部分 3-模体 4-接套 5-阻流棒 6-模唇平直部分

(1)衣架式机头的分类

衣架式机头,按其结构的不同,又可分为直支管型,支管渐变型和浅支管型三种。

①直支管型机头 这种机头所用的中末部分和两端部分的直径是相同的。如果支管两端改用塞块插入的形式,则熔体的流动幅度即可进行调整。因此,用一个机头就可以生产多种规格的制品。这种机头,不适于硬聚氯乙烯薄板和片材的生产。

②支管渐变型机头 这种机头所用支管的直径是渐变的,变化是在保证取得制品厚度均匀的前提下,根据它与熔融树脂的温度,树脂流动特性指数、定型段间隙(即模唇间隙)、定型段长度(即平直部分长度)、支管的倾斜角等所得出的函数而确定的。用这种型式的机头挤出的制品,除厚度均匀指数良好外,在机头内部无树脂的滞留现象,能适用于厚薄和宽窄不同的各种板、片的挤出成型。

③浅支管机头 其特点是支管的两端不是圆管,而是窄缝形,减少了物料在支管内的停留时间,同时为了防止树脂入口处的分解,将此处制成“山”形。

(2)支管渐变型衣架式机头内流道的设计

图4-3-14是支管渐变型衣架式机头参数示意图。

图4-3-14 支管渐变型衣架式机头参数示意图

L-模唇宽度的一半 H-扇形流道的间隙 E-模唇平直部分长度 H-位置指示量,是主变量,从模唇一端到机头中心轴而逐渐增加的长度,最小值X=0(模唇一端),最大值X=L(在中心轴) y支管内缘到平直部分的距离,随X变化的应变量,最小值y=y0(当X=0时),最大值y=y1(当X=L时) R-支管半径,随X变化的应变量,最大值R=R1(当X=L时),最小值R=0(当X=0时)

设计机头的原则是要求由模唇各点所挤出的塑料不仅在机头内所受的剪切量相等,而且还具有相等的挤出速度。根据这一原则,通过流变理论的分析和推导得到下列各式:

式中 VL——物料在支管入口处的流速

Q0——物料在机头入口处的一半流量

RL——进料口的支管半径

物料在机头入口处的总流量(即挤出量)即为 。

。

扇形部分各结构参数的关系为:

支管半径为:

当X=L时,扇形部分长度应为yL,这样由式(3)即得进料口的支管半径:

根据式(3)和(4)得:

根据式(4),当n分别为1,2,3,4时则式中RL-H-L之间的关系,即如图4-3-15所示。

图4-3-15 n为定值时,RL-H-L的关系

由式(2)知:

由式(2)和(6)得 2

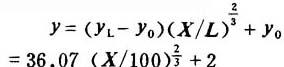

y=(yL-y0)(X/L)3+y0 (7)

当n分别为1,2,3,4时,(yL-y0)-H-L之间的关系,如图4-3-16所示。

图4-3-16 n为定值时(yL-y0)-H-L的关系

(3)支管渐变型衣架式机头内流道设计举例

要求:生产聚氯乙烯硬板,模唇宽2L=2m,模唇间隙h=1mm,最高挤出量2Q0=170kg/h。取硬质聚氯乙烯密度为1.4g/cm3,所以:

2Q0=170kg/h Q0=85kg/h=1012cm3/min (1)

物料在支管入口处的流速VL,应先取定,但在取定时不能忽视流速所产生的能量对机头内物料流动的影响,所以通常取在1m/min以下,流速越小,所得结果将越正确,此处取0.8m/min。

因L=100cm,RL=2cm,设n=4,由图4-3-15或式(4)得H=0.529cm。

根据式(5)得:

求得R与X的关系如图4-3-17所示。同样L=100cm,RL=20cm,由图4-3-16或式(6)得yL-y0=36.07cm,假定y0=2cm,则yL=38.07cm。

图4-3-17 R与X的关系

根据式(7)得:

求得y与X的关系如图4-3-18所示。

图4-3-18 x与y的关系

模唇平直部分长度,一般为板材厚度的20~30倍,若取L/h=30,因h=0.1cm,所以E=3cm。根据以上求得结果,所设计的机头流道即如图4-3-19所示。

图4-3-19 机头流道

在具体设计时,求图4-3-17,4-3-18和4-3-19是比较麻烦的,如果只将y=y0(X=0时),y=yL(X=L时)两点求出,并将两点所连直线作为支管的内缘,就可省去不少繁琐的计算。此法虽不严格,但甚近似,且有利于加工。

4.分配螺杆式机头

分配螺杆式机头是在支管式机头的支管内设有一根螺杆的机头,其结构如图4-3-20所示。

图4-3-20 分配螺杆式机头结构示意图

1-分配螺杆 2-机头体 3-上模唇固定螺钉 4-阻流棒调节螺钉 5-上模唇 6-上模唇调节螺钉 7-下模唇 8-下模唇座 9-阻流棒 10-下模唇固定螺钉

这种机头的供料方式,有一端供料和中央供料两种,如图4-3-21所示。

图4-3-21 分配螺杆式机头的供料方式

a-一端供料 b-中央供料

1-挤出成型机螺杆 2-机头分配螺杆 3-螺杆转动装置 4-缝隙

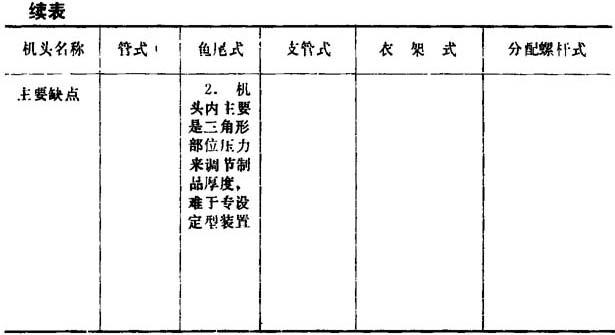

分配螺杆一般为多头螺纹,螺纹头数Z=40~60分配螺杆皆用单独的电动机带动。分配螺杆式机头的优缺点参见表4-3-2。

表4-3-2 各种板膜机头的比较

①挤出后,立即进入三辊压光机或剖切后进入三辊压光机。

分配螺杆的设计,是该机头设计的关键,但目前尚无成熟的计算式,而只能凭经验。

5.各种板膜机头的比较

6.有关机头设计的问题

(1)厚度调整装置

厚度均匀度是用微调来实现的。通用方法是在模唇上开一个沟槽,通过螺栓调节而使模唇产生微量弹性变形,从而改变模唇间隙。具体实施方法有三种,见表4-3-3。

表4-3-3 螺栓调整厚度的方法

图4-3-22 推拉分别用螺栓法

1-调节螺栓(a拉、b推) 2-可调模唇 3-固定模唇 4-机头体

此外,尚有采用阻流棒调节流量来达到调整厚薄均匀度的方法,见图4-3-25,此法并不限于支管式机头。

图4-3-25 支管式机头的阻流棒

1-模唇 2-厚度调节螺栓 3-阻流棒调节螺栓 4-阻流棒 5-支管

在阻流棒截面积相同的情况下,要设计成弯曲截面模数小的。图4-3-26中所示a的截面模数小,好调整,反之,b难调正。为了改善可调性,也可在阻流棒的调节螺钉间隙中开槽,其结构如图4-3-27。

图4-3-26 两种阻流棒的截面模数

图4-3-27 开槽的阻流棒

(2)模唇

机头的模唇,如图4-3-28所示,应自模体突出,模唇端部要设计成锐角,避免粘附物料并便于伸入三辊。

图4-3-28 模唇示意图

(3)机头材料

对机头材料的要求是,在受压的情况下有高的强度和刚性,在250C变形 ,容易电镀和提高硬度、能耐氯化氢气体腐蚀等。从经济和加工方面考虑,机头(支承部)和模唇可以选用不同材料,口模唇一般选用弹簧钢,要经过调质处理,硬度要求R。50以上;流道表面最好镀硬铬或硬镍,镀层厚度为0.03~0.05mm。

,容易电镀和提高硬度、能耐氯化氢气体腐蚀等。从经济和加工方面考虑,机头(支承部)和模唇可以选用不同材料,口模唇一般选用弹簧钢,要经过调质处理,硬度要求R。50以上;流道表面最好镀硬铬或硬镍,镀层厚度为0.03~0.05mm。

图4-3-23 推拉兼用螺栓法

1-调节螺栓 2-可调模唇 3-固定模唇 4-机头体

图4-2-24 差动螺栓法

1-调节螺栓 2-可调模唇 3-固定模唇 4-机头体

(4)机头加热

一般是两端用电热板,而其余则用电热棒来加热,加热功率一般取3~6W/cm2。

(三)压光机

该机系由三个直径200~300mm的圆柱形空心辊筒组成,其中心部分可用蒸汽或其它热载体加热。辊筒长度应比机头宽度稍大。辊面应镀铬,粗糙度最好在 以上。加大辊筒直径,可增加包辊时间和提高挤出速度,板材光泽度好,但设备占地面积大、安装传动系统较困难;若直径太小,辊内难于安装加热装置,所以应该综合考虑。

以上。加大辊筒直径,可增加包辊时间和提高挤出速度,板材光泽度好,但设备占地面积大、安装传动系统较困难;若直径太小,辊内难于安装加热装置,所以应该综合考虑。

安装时,三个辊筒的轴心平行度,不得超过0.025mm。三辊机的排列形式如表1-3-4所示。

表4-3-4 三辊机的排列方式及评价

(四)其它附属装置

1.切边装置

一般片材用一对反向旋转的圆片刀切边;厚板用圆锯或带锯,薄膜则可用固定刀。

2.冷却输送辊

压光后的冷却和输送,是由压光机和两辊牵引机之间所设的近十个直径约50mm的小圆辊承担,故称为冷却输送辊。整个输送冷却部分的总长度,取决于板材的厚度、塑料的比热容和挤板线速度,如生产2~5mm厚的聚氯乙烯板材,其总长度一般为3~6m。

3.波纹板成型装置

纵向波纹板的成型装置主要由预热机构、成型机构和定型机构等组成。预热机构可以是一组电热板或远红外线发射板。成型和定型机构往往是连成一体的,它是由数个中空圆筒固定在模板上所组成的冷却通道,其结构如图4-3-29。

图4-3-29 纵向波纹板定型冷却通道示意图(箭头表示冷却水进出口方向)

4.两辊牵引机

两辊机的作用,是将板、片材均匀地牵引到切断装置,以防止压光处积料。两辊直径为Φ150~300mm,上辊为橡皮辊,从动;下辊有时也是橡皮辊,主动。

5.切断和卷取装置

软板一般用闸刀式裁剪机切断,而硬板则可用裁剪机或圆锯切断。切断设备应备有定长(或定重)自动切断装置。软板也有用接触卷取装置的,两个卷取辊筒的直径约为Φ100mm。

6.测厚仪

参见压延成型一章。