泡沫凉鞋配方及工艺条件

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第416页(3784字)

(一)配方

1.配方设计要求

(1)聚氯乙烯树脂

聚合度低的聚氯乙烯树脂流动性较好,但熔体粘度却较低,这样由发泡剂分解的惰性气体在压力下均匀地分布于熔体中所形成的微孔很容易发生破裂、并泡、气体逸出而影响泡孔结构,再则分子量低的树脂,其力学强度也差。如果熔体粘度过高,则容易导致孔壁增厚,影响弹性,因此注射泡沫塑料鞋用的聚氯乙烯树脂分子量应在中等到偏高,即选用 -2或

-2或 -3树脂(最好用疏松型)。

-3树脂(最好用疏松型)。

(2)增塑剂

有关增塑剂的选择原则可参考第二章。泡沫凉鞋的增塑剂用量为75~80份,但应视增望剂对聚氯乙烯的相容性大小来酌量增减。

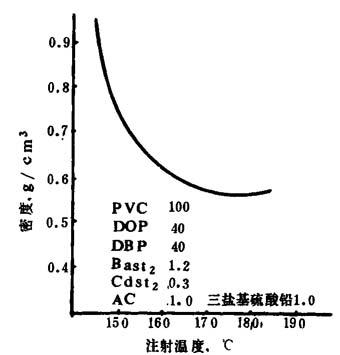

(3)发泡剂

常用的发泡剂是偶氮二甲酰胺(即AC发泡剂)。泡沫凉鞋既要穿着舒适,又要有较高的耐磨性,故根据经验其密度应控制在0.8g/cm3左右,泡沫层控制在0.6/cm3左右较宜。发泡剂用量一般在0.5~1.2份,发泡剂用量与发泡凉鞋的密度关系见图5-3-3。

图5-3-3 发泡剂用量与制品密度的关系

配方:

PVC 100 DOP 40 DBP 40

Bast2 1.5 二盐基硫酸铅 1·0

(4)稳定剂

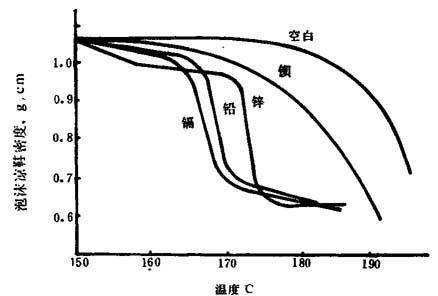

选用的稳定剂应既能抑制聚氯乙烯在注射过程中的热分解,又能调节偶氮二甲酰胺的分解温度。在泡沫塑料鞋成型加工中,发泡剂的分解温度应与树脂的熔融温度及熔体粘度相配合,才能制得泡孔结构均匀的泡沫制品。偶氮二甲酰胺的分解温度在190~200℃,为了使其与增塑剂含量高达70多份的软氯乙烯熔融温度配合,就需与对偶氮二甲酰胺起分解促进作用的助发泡剂(通称促进剂)并用,如镉、铅、锌等化合物,而这些化合物同时又是稳定剂。常用的镉、铅、锌等金属皂类对泡沫凉鞋的密度的影响见图53-4。

图5-3-4 不同金属皂类稳定剂对AC发泡剂分解温度及泡沫凉鞋密度的影响

配方

PVC 100 增塑剂 80 AC 1 稳定剂 2

有机锡对偶氮二甲酰胺的分解虽稍有抑制效应,但能使泡沫的孔径微细均匀。盐基性铅盐稳定剂如用量过多,会使偶氮二甲酰胺分解过速,故用量一般在0.5~2份。其它复合型稳定剂如镉钡,锌钡,锌钙,钡锡等均可使用。

(5)其它助剂

有关润滑剂,色料及填料的要求,可参考第二章。泡沫凉鞋中一般不宜采用饱和烃的润滑剂,以防从表面析出而影响涂饰层的剥离强度。

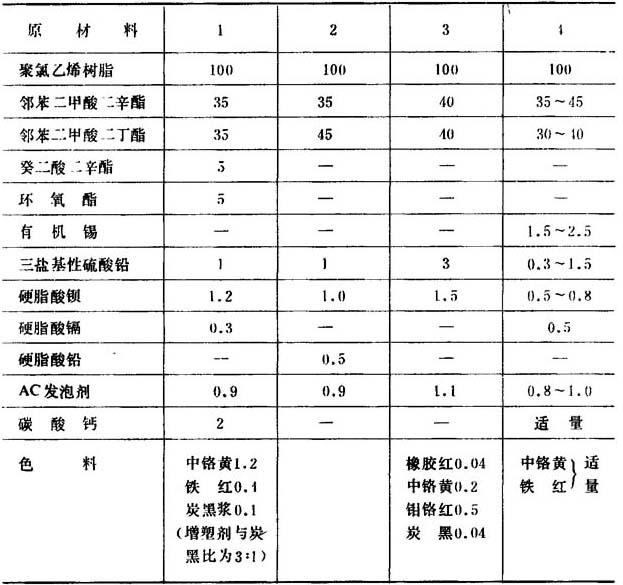

2.常用配方举例

表5-3-8 常用配方举例

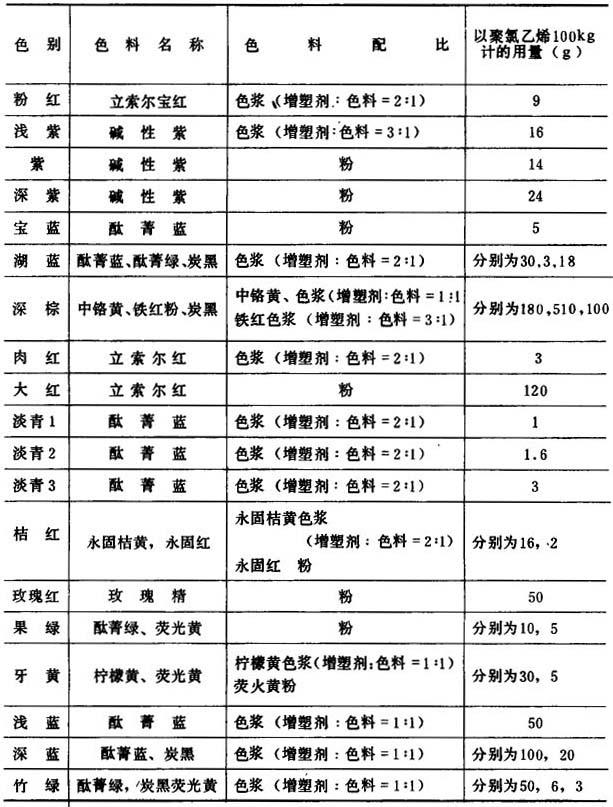

表5-3-9 泡沫凉鞋色料配比参考表

(二)成型工艺

1.捏和、造粒工艺

参见第三章。

2.注射成型工艺

注射成型是树脂在熔融塑化后,也即在粘流态下进行的,对泡沫塑料的成型来说,既要保证树脂塑化良好,又要考虑制品的泡孔结构,故除了前面已提到发泡剂的分解温度应与树脂的熔融塑化温度相配合之外,还须考虑螺杆背压和注射速度等影响制品质量的诸因素。

(1)温度 树脂加热到一定温度就会熔融塑化,如温度过低,树脂不能充分熔融塑化,则不但影响制品的力学强度,并影响充模速度,而且会产生冷斑及料流拼缝线,如图5-3-5所示;如果发泡剂分解不完全,则影响发泡和制品相对密度,如图5-3-6所示。但温度过高,不但容易使聚氯乙烯树脂分解,而且使熔料粘度过低,以致泡孔容易破裂,并泡。

图5-3-5 注射温度与拉伸强度之关系

图5-3-6 注射温度与密度关系

(2)预塑化时间 预塑化时间与料筒加热温度及螺杆转速有关。在树脂充分熔融塑化的前提下,应尽量缩短预塑化的时间,以防塑料因受热时间长而分解。

(3)螺杆背压 已如前述,在螺杆预塑化过程中,调正螺杆背压可以改善塑化效果。此外,在注射泡沫塑料时,物料在螺杆不断输送的过程中虽有发泡剂分解而形成微细气泡,但其分解并未完全,当熔料积存在螺杆前端时,发泡剂仍将继续分解,故在螺杆头部产生较大的压力,因此必须有足够的螺杆背压以防止螺杆后退和抑制熔料中的微细气泡的膨胀,否则会造成计量不准,或熔料在通过喷嘴时的高剪切速率下造成气泡破裂。所以在注射泡沫凉鞋时塑料预塑过程中所用的螺杆背压应大于不发泡的全塑凉鞋。

(4)注射压力 为了克服熔料流经喷嘴、流道、浇口和型腔的流动阻力,螺杆必须对熔料有足够的压力。此压力称之为注射压力。影响所需注射压力的因素很多,就软氯乙烯塑料泡沫凉鞋来说,有关树脂的分子量,增塑剂的用量、塑化温度及方式、喷嘴及浇口尺寸,以及模具温度等因素均与注射全塑凉鞋相同,但除此之外,还与发泡剂用量及泡沫凉鞋表皮层(也称冷硬层)的厚度有关。总的来说,因熔料进入型腔后随即发泡,并从而充满型腔,故其注射压力可较不发泡的全塑凉鞋低。

(5)注射速度(或注射时间、注射速率) 熔料充满型腔所需的时间称为注射速度(一般注射成型工艺,要求有较高的注射速度,借此可以减少熔料因接触模壁,温度下降而粘度增加所产生的压力降,从而有利于制品各部分密度的均一和提高制品的表面光泽等)。在低发泡注射成型工艺中,对注射速度要求更高。这是因为含有气体微泡的熔体在注入型腔时会因瞬间压力的降低而迅速发泡膨胀,如果注射速度低,熔体就会在型腔流道中发泡,以致造成泡孔不均、冷斑、缺料等问题。在泡沫凉鞋一次开模的注射成型中,浇口应设置在面帮最薄处,就是使熔料在流经面帮型腔时不发泡,但当熔料继续进至鞋底型腔时,因空隙增大,流速降低,同时还因为熔体已流过注料口,帮面的流道所遇的阻力及熔体的粘度的增加都能使鞋底型腔处的料压降低,因此熔料就会在鞋底型腔内发泡,从而符合泡沫凉鞋帮面不发泡,鞋底发泡的要求。

(6)保压时间 在泡沫凉鞋的两次开模成型工艺中,注射后的保压时间不宜太长,否则在鞋底型腔内的料温降低,致使发泡困难。

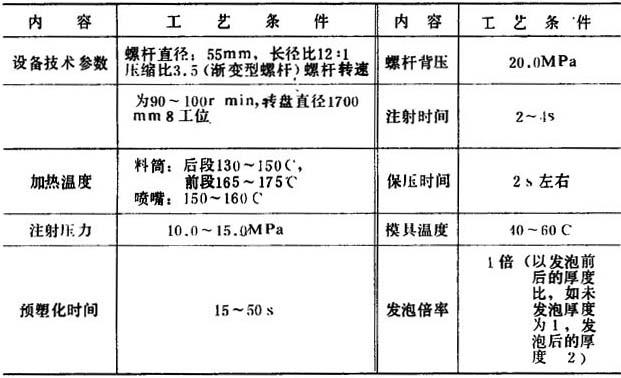

现将用螺杆预塑化转盘式注射成型机的泡沫凉鞋成型工艺条件,列于表5-3-10。

表5-3-10 注射成型工艺条件参考

(三)表面涂饰

注射成型的泡沫凉鞋的表面,一般光洁度较差,故需经涂饰以使表面美观。

对涂饰剂的要求是:光泽好、耐弯折、耐水、耐老化、耐磨及与聚氯乙烯有较好的粘结力。

1.表面涂饰剂配方

表5-3-11 涂饰剂配方举例

2.涂饰工艺

涂饰方法有喷枪喷涂和机械(包括静电)喷涂,后者是密闭式连续操作,有改善劳动保护,稳定质量,提高产量及减少原料损耗等优点。

经表面涂饰后,在通用排气条件下进行干燥,干燥温度约60℃。

表面如需上色,一般采用2~5%的聚氯乙烯环己酮溶液,加入适量色料配制成色浆,按要求进行喷涂,然后再在表面上先涂饰。

由于涂饰剂中含有大量易燃和毒性的溶剂,故必须严格注意环境保护及防爆防火措施。