不锈钢焊接

出处:按学科分类—工业技术 北京工业大学出版社《热加工手册》第781页(5541字)

10.2.3.1 不锈钢的化学成分和力学性能

不锈钢是铬的质量分数高于12%、钢处于钝化状态又具有不锈特性的钢.不锈钢主要为Cr-Fe系二元合金和Cr-Ni-Fe系三元合金.通常焊接不锈钢主要指变形不锈钢,包括单相马氏体不锈钢、单相铁素体不锈钢、单相奥氏体不锈钢、奥氏体-铁素体双相不锈钢以及沉淀硬化型不锈钢等五类.

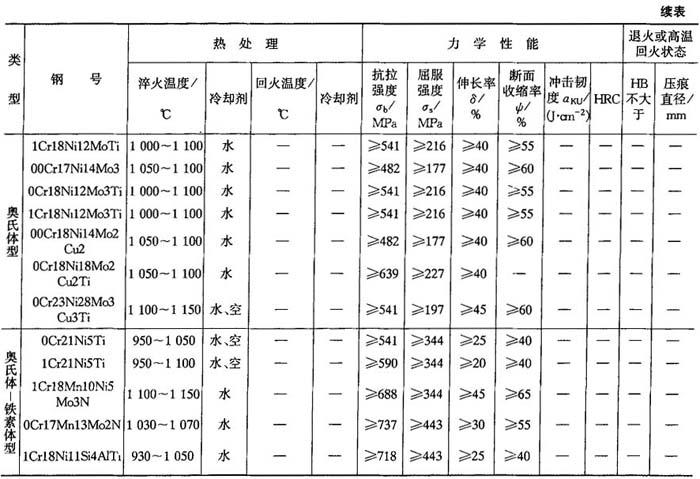

不锈钢的化学成分及力学性能见表10-32、表10-33.

表10-32 不锈耐酸钢的化学成分

注:耐酸法则指出,在合金中一种耐蚀性优良的金属元素,按约1/8原子比或其倍数固溶,则使该合金耐蚀性显着提高。在Fe-Cr合金中,Cr为1/8mol,在质量组成中相当于11.74%。

表10-33 不锈钢的力学性能

注:1.上表所列力学性能适用于截面尺寸不大于60mm的钢材,当截面尺寸大于60~100mm时,其伸长率和收缩率允许较上表的规定值分别降低1%和5%(绝对值);尺寸大于100mm的钢材,其力学性能可在90~100mm的熔检坯上检验,其伸长率和收缩率同样允许按上述规定降低.

2.沉淀硬化钢,力学性能和热处理制度应在合同中注明

3.直径不大于16mm的圆钢和厚度不大于12mm的方钢和扁钢不作冲击试验.

10.2.3.2 马氏体不锈钢焊接

马氏体不锈钢主要是Fe-Cr-C合金,一般铬的质量分数为11.5%~18%.马氏体不锈钢可分为两类:Cr13马氏体钢系列和以Cr12为基的多元合金化马氏体钢.

1.马氏体不锈钢的焊接特点

马氏体不锈钢焊接时主要问题是焊接接头的冷裂纹和脆化现象.马氏体不锈钢焊缝和热影响区焊后状态的组织是硬而脆的马氏体组织.当焊接接头刚度大或含氢量高时,在焊接应力作用下,特别是由高温直接冷至120~100℃以下时,很容易产生冷裂纹.含碳量越高,裂纹倾向愈大.

焊接马氏体不锈钢,特别是在使用与母材同成分的焊接材料时,焊前应预热,保持层间温度,并进行焊后热处理.预热温度一般选在200~320℃.马氏体不锈钢推荐采用的预热温度、焊接线能量及焊后热处理规范如表10-34所示.马氏体不锈钢焊后热处理的作用是:通过退火降低焊缝金属与热影响区的硬度,以改善韧性;降低焊接残余应力.通常对这类钢的焊后热处理是采用亚临界退火及完全退火.完全退火适用于把多相组成的热影响区转化为含铁素体的组织.完全退火应有适当的过程控制,只在要求取得最为软化的条件下才采用,因为它有形成粗大碳化物的副作用.推荐的马氏体不锈钢焊后退火规范如表10-34所示.母材碳的质量分数为0.2%以上时,焊缝应在焊后即进行亚临界退火,保温时间按每30mm焊缝长度1h计算,随后焊缝空冷.

2.马氏体不锈钢焊接工艺

常用手工电弧焊、气体保护电弧焊、电阻焊等方法焊接高铬马氏体不锈钢.

手工电弧焊是最常用的焊接方法.采用与母材同成分焊条焊接时,需预热及焊后热处理.主要用低氢型焊条,如表10-34所示.

焊接时宜采用短弧焊,减少从空气中吸氮,避免气孔.用小的线能量,防止过热.也常用奥氏体焊条焊接马氏体不锈钢,见表10-34.用奥氏体焊条焊接的接头,一般在焊后状态使用.根据焊件厚度,焊前可不预热或低温预热.

钨极氩弧焊用于薄壁件焊接,采用直流正极性,焊接质量较好.氩弧焊时冷裂倾向较校薄件可不预热,厚件预热温度为120~200℃,焊后仍需高温回火.

表10-34 马氏体不锈钢焊接材料选用

10.2.3.3 铁素体不锈钢焊接

铁素体不锈钢为Fe-Cr-C三元合金,由铬以及铝、铌、钼及钛等添加元素来防止在焊接受热过程中形成奥氏体.因此,铁素体不锈钢在焊后冷却过程中不会出现奥氏体向马氏体转变的淬硬现象.但热影响区近缝带由于高温而使铁素体晶粒粗大,明显地降低了焊接接头的韧性.

475℃脆性是高铬铁素体钢中的问题之一.为了减小475℃脆性,无论是母材或焊缝金属均应最大限度地提高其纯度.此外,尽量避开430~480℃之间的加热,或者尽量缩短在此温度区间的停留时间.预热温度及后热温度的制定应考虑这一点.

在采用同质焊接材料焊接铁素体钢时,常采用的焊条是铬320、铬307等,预热温度为100~150℃左右,含铬量越高,预热温度也应越高.为了防止过热,焊接时应采用小规范,即小电流,快速焊,短弧焊,不摆动,以得到窄焊道.多层焊时,要求控制层间温度.待前焊道冷却到预热温度后,再焊下一道焊缝.这样可以缩短接头在高温的停留时间,减少晶粒长大,对防止产生脆化和裂纹以及提高耐腐蚀性也有好处.焊后进行750~800℃退火处理.不宜进行预热或后热处理时,可采用奥氏体焊接材料焊接,如表10-35所示.

表10-35 铁素体不锈钢焊接材料选用

10.2.3.4 奥氏体不锈钢焊接

1.奥氏体不锈钢焊接接头晶间腐蚀

典型的18-8不锈钢(Cr18Ni9Ti、Cr18Ni12Mo3Ti等)一般是在固溶处理状态下使用,在常温下于腐蚀介质中工作,通常是看不到晶间腐蚀现象.但如经再次加热到450~850℃后或在此温度区间工作,并且钢中碳的质量分数超过0.02%~0.03%,同时又缺少钛、铌等能控制碳的元素,处于腐蚀介质中时往往就可以见到晶间腐蚀现象.晶间腐蚀和钢的成分(碳和碳化物形成元素)有关,同时还与加热条件有关.

图10-10 18-8钢的晶间腐蚀敏感温度一时间曲线

如图10-10所示,对于某一含碳量,加热条件(温度和时间)正处在曲线包围的影线区时,钢便产生晶间腐蚀倾向;若加热条件偏离曲线包围的影线区时,晶间腐蚀倾向极小或根本不发生晶间腐蚀.由图10-10可见,碳显着增大晶间腐蚀敏感性.显然,钢中含有强碳化物形成元素钛、铌时,碳的有害作用将会降低.钛、铌的有利作用,在于可优先与碳结合而防止碳与铬结合,从而避免缺铬现象发生.所以,有钛或铌的钢一般不具有晶间腐蚀倾向.超低碳(碳的质量分数≤0.03%)显然有利于防止晶间腐蚀.加热条件的影响是与元素的扩散相联系的.加热温度低(低于450℃)或加热时间短,不利于扩散而难以形成铬的碳化物,不致产生缺铬现象.加热温度较高(如超过850℃),铬的扩散速度增大,“供铬”条件得到改善,晶粒表层缺铬现象可以逐步消失.加热时间充分长时,也有利于铬的扩散均匀化而不致形成贫铬层.

2.防止晶间腐蚀措施

为了防止晶间腐蚀的产生,可以从焊接材料和焊接工艺两方面来采取措施.

当不锈钢中含有钛和铌时或超低碳时,都可以防止晶间腐蚀的产生.

焊接时采用以下措施,可以减小和防止晶间腐蚀的产生:选用超低碳(碳的质量分数≤0.03%)或添加钛和铌等稳定元素的不锈钢焊条;采用小规范,目的是为了减少危险温度范围停留时间.采用小电流、快速焊、短弧焊及不作横向摆动.焊缝可强制冷却(如铜垫板、水冷)方法加快焊接接头的冷却速度,减少热影响.多层焊时要控制层间温度,待前一道焊缝冷却到60℃以下再焊;焊后固溶处理:将工件加热至1050~1150℃后淬火,使晶界上的Cr23C6溶入晶粒内部,形成均匀的奥氏体组织.

3.奥氏体钢焊接接头热裂纹

奥氏体钢焊接时在焊缝及近缝区可能见到热裂纹,但最常见的主要是焊缝凝固裂纹,有时也可出现近缝区液化裂纹.其中,25-20之类高镍(一般镍的质量分数大于15%)奥氏体耐热钢的焊缝产生凝固裂纹的倾向要比18-8钢大得多,含镍量越高,产生裂纹的倾向越大,而且越不易控制.同一般结构钢相比,Cr-Ni奥氏体钢焊接时有较大热裂倾向,主要与下列几个特点相关:

(1)奥氏体钢的导热系数小和线膨胀系数大,在焊接局部加热和冷却条件下,接头在冷却过程中可形成较大的拉应力.焊缝金属凝固期间存在较大拉应力是产生凝固裂纹的必要条件.

(2)奥氏体钢易形成方向性强的柱状晶的焊缝组织,有利于有害杂质的偏析而促使形成晶间液态夹层,显然易于促使产生焊缝凝固裂纹.

(3)奥氏体钢及其焊缝的合金组成较复杂,不仅硫、磷、锡、锑等杂质可形成易熔夹层,一些合金元素因溶解度有限,也能形成有害的易熔夹层.

4.奥氏体钢焊缝热裂纹防止措施

奥氏体钢焊缝热裂纹防止措施有:

(1)控制化学成分.应减少焊缝金属中镍、碳、硫及磷含量,增加铬、钼、硅及锰等元素,可以减少热裂纹的产生.

(2)控制焊缝金属组织.焊缝组织为奥氏体+铁素体的双相组织时,不易产生低熔点杂质偏析,可减少热裂纹的产生.但双相组织中的铁素体不宜超过5%,否则会产生σ相而脆化.为了得到双相组织,希望铬镍匹配是ω(Cr)/ω(Ni)=2.2~2.3,镍含量过高,也容易产生热裂纹.

(3)选用适当的焊条药皮类型.用低氢药皮焊条可以使焊缝晶粒细化,减少杂质偏析,提高抗裂性,但带来含碳量增加而使耐蚀性下降.

(4)采用适当的焊接规范和冷却速度.采用小电流、快速焊以减少焊接熔池过热,快速冷却以减少偏析,使抗裂性提高.多层焊时,要控制层间温度,待前一道焊道冷却至60℃后再焊下一道.

5.奥氏体钢焊接工艺特点

奥氏体钢的焊接生产工艺方法具有以下特点:

(1)由于奥氏体钢导热系数小而线膨胀系数大,自由状态下焊接时易产生较大的焊接变形,因此,应选用焊接能量集中的焊接方法,并以机械化快速焊为好.

(2)一般均采用同质填充金属,为避免铬的碳化物相沉淀,通常不应预热并保证层间温度低于250℃,并应尽可能加快焊接接头的冷却.焊接材料的选择,应注意焊缝成分的要求,以保证抗晶间腐蚀性能和抗热裂性能.焊条及焊丝的选择见表10-36.

(3)由于奥氏体钢的导热系数校在同样的焊接电流下可获得比结构钢大的熔深.为了获得一定尺寸的焊缝,同时为了防止过热,焊接电流应比普通低合金钢焊接时小10%~20%,并且最好采用细直径焊丝.以手弧焊为例,若焊芯直径为d(单位为mm),手焊时的焊接电流Ⅰ(单位为A)应为:

Ⅰ=(25~35)d