激光切割的工艺参数

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第93页(2241字)

激光切割一般采用大功率CO2激光器.对于精细切割(如切割硅片),也可采用掺钕钇铝石榴石固体激光器.

激光切割通常以激光功率、材料厚度和切割速度为3个主要的参数.从生产上考虑,还有切口宽度、喷嘴气体压力和聚光系统的焦距等的影响.

2.7.3.1 激光功率

工件厚度一定时,激光切率按切割速率的要求增加,切割速度越快,要求的激光功率越高.在激光功率一定时,切割速度与工件厚度成反比,工件愈厚,切割速度愈慢,热影响区也增大.

2.7.3.2 切口宽度

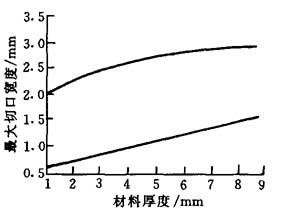

激光切割时,其切口宽度随材料的性质、厚度及激光功率大小而变化.但是,总的切口宽度是很小的,而且随材料的厚度增大其切口宽度也加大,如图2-32所示.

图2-32 激光切割切口宽度与材料厚度的关系

功率:CO2激光250W;喷口压力:276kPa;间隙:0.25~0.76mm

2.7.3.3 切割速度

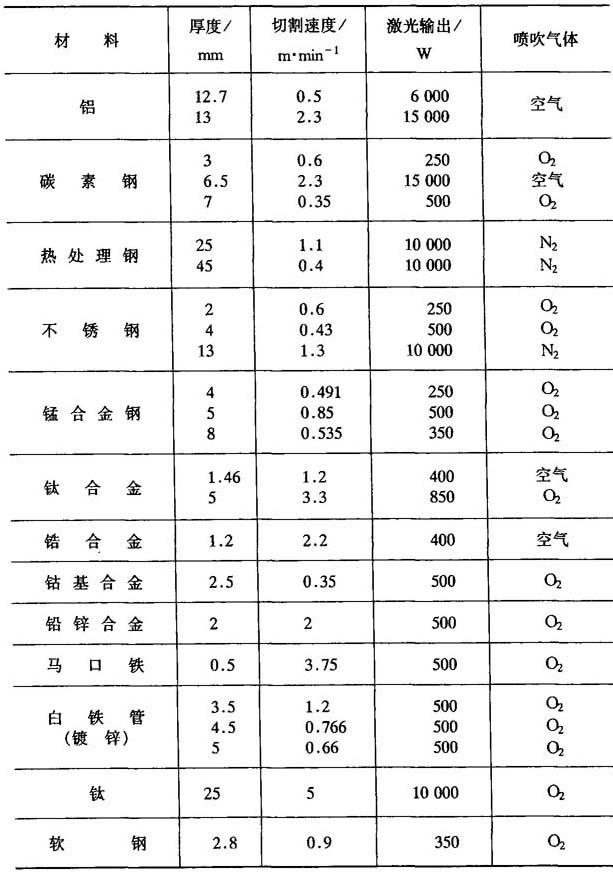

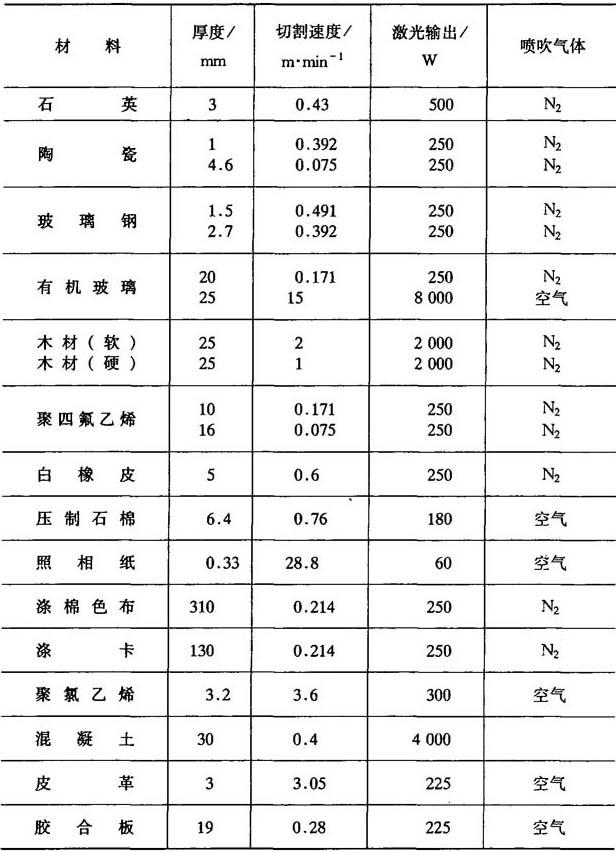

表2-29、表2-30是采用CO2激光器对各种金属材料和非金属材料进行切割的有关数据.

表2-29 CO2激光器对金属材料的切割速度

表2-30 CO2激光器对非金属材料的切割速度

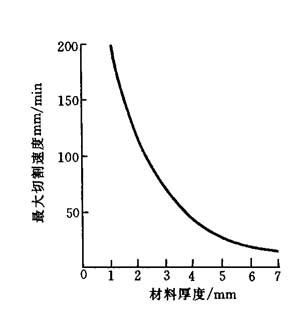

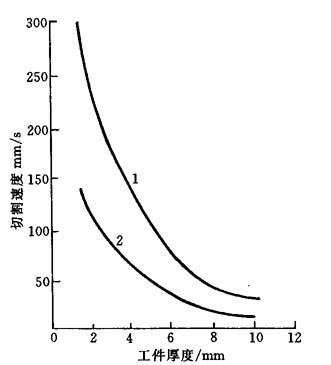

激光切割速度与材料厚度的关系如图2-33、2-34所示.

图2-33 激光切割速度与材料厚度的关系

工件材料:302不锈钢;激光功率:1250W

图2-34 激光切割速度与工件厚度的关系

1—500W;2—200W.工件材料:有机玻璃板

切割速度随下列因素变化:

(1)光束功率 功率高,切割速度快.

(2)光束模式 单模比多模切速高.

(3)光斑尺寸 光斑尺寸越校切速越大.

(4)材料开始汽化所需能量切塑料起始气体所需能量比钢校所以切速高.

(5)材料密度 密度低的材料切速高.

(6)材料厚度 材料厚度校切速高.

特别对金属材料而言,在其他工艺变量保持恒定的情况下,激光切割速度可以有一个相对调节范围而仍能保持较满意的切割质量,这种调节范围在切割薄金属时显得比厚件稍宽.

2.7.3.4 喷嘴气体压力

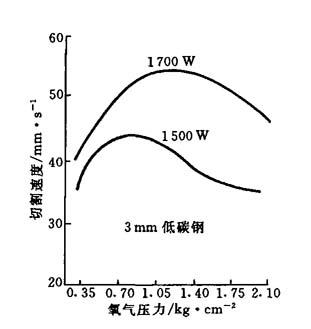

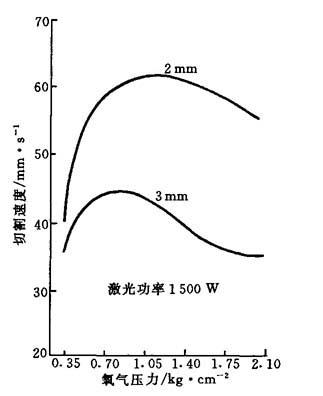

增加气体压力可以提高切割速度,但达到一个最大值后,继续增加气体压力反而会引起切割速度下降.

为了提高切割效率,可在切割时伴以喷吹或压缩空气,即激光喷气切割.在切割易燃材料时,可喷惰性气体防止燃烧;在切割石英时,吹O2可防止再粘结;在切割其他非金属材料,尤其是切割带有金属夹层的易燃材料时,采用压缩空气也可获得良好效果.采用这种方法还具有使切口平整、光洁,切缝减校热影响层减校并有利于带走汽化的材料,以及避免镜头污染等优点,在工业中应用较广.

图2-35、图2-36为氧气压力对切割速度的影响.

图2-35 不同功率下氧气压力对切割速度的影响

图2-36 不同板厚低碳钢氧气压力对切割速度的影响

2.7.3.5 聚光系统的焦距

一般使用焦距在6.3~25.4cm的聚光系统.用短焦距系数可以得到高功率密度,但功率密度沿光束方向变化比较大.如果工件厚度薄或者需要高速切割,用短焦距比较合适.长焦距聚光系统产生的功率密度较低一些,但能够在较宽范围内保持功率密度不变.因此,在切割厚的工件时宜用长焦距聚光系统.