滤泥制水泥生产原理

出处:按学科分类—工业技术 轻工业出版社《甜菜制糖工业手册下册》第94页(2761字)

1.水泥的生产过程

水泥的生产过程是:

(1)将各种原料按适当的比例配合磨制生料。

(2)将生料煅烧成熟料。

(3)熟料与适量的石膏及混合材料共同粉磨制成水泥。

由此,只有当原料提供的成分符合要求,加上良好的煅烧与粉磨,才能制得优质水泥。用于烧制水泥熟料所用的生料,应含有氧化钙、二氧化硅、三氧化二铝和三氧化二铁等多种成分,并需具有一定的比例这只能以几种原料进行调配来满足。

2.生产水泥所用的原料

生产水泥所用的原料有以下三类:

(1)石灰质原料 主要成分为碳酸钙,它是水泥熟料中氧化钙的主要来源。利用滤泥来代替水泥厂惯用的石灰石,在配料中滤泥占80~88%。

(2)粘土质原料 它主要供给熟料中的二氧化硅、三氧化二铝及少量三氧化二铁。利用炉渣来代替水泥厂惯用的粘土,在配料中炉渣占7~12%。

(3)校正原料 用滤泥和炉渣两种原料配料,往往不能满足生料成分的要求;最常碰到的是三氧化二铁不足,用加入铁矿石来补充不足,它在配料中占4~6%。

3.物料在立窑中的煅烧过程

立窑内可以划分为三个带:即预热带(包括烘干、预热、分解等过程)、烧成带(也就是高温层)、冷却带。

(1)预热带的燃烧过程 入窑的料球,在预热带内靠由下向上的热气流烘干,且预热到一定的温度。在450℃左右时,生料中的高岭土(A12O3·2SiO2·2H2O)脱水分解,成为无水高岭土(A12O3·2SiO2)。

同时滤泥中含有的有机物也开始分解,自750℃开始,生料中的碳酸钙(CaCO3)开始分解生成氧化钙及二氧化碳到1000℃分解反应结束。生料中的碳酸镁(MgCO3)也分解生成氧化镁及二氧化碳。

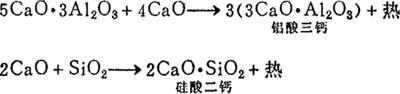

(2)烧成带的燃烧过程 物料继续向下进入烧成带,这一带温度最高。随着物料温度的不断升高,在1000~1300℃范围内,碳酸钙分解出的氧化钙,与其他氧化物(二氧化硅、三氧化二铝、三氧化二铁)起化学反应,形成部分矿物,如铝酸三钙、铁铝酸四钙、硅酸二钙等,其反应顺序如下:

在上述温度范围内,同时有少量的硅酸二钙、三铝酸五钙生成。当温度提高到1200℃左右时,下列反应迅速进行:

在形成这些矿物的过程中放出热量,且物料发生聚结现象。在1300~1450~1300℃的范围内,当达到1300℃时,部分铁铝酸四钙、铝酸三钙熔融为液相,而氧化钙和硅酸二钙处在液相包围之中,互相反应形成硅酸三钙矿物。2CaO·SiO2+CaO→3CaO·SiO2+微量热,在1450℃左右,硅酸三钙矿物形成得最快。

(3)冷却带的过程 物料再往下进入冷却带,物料在这一带已烧成块状变为熟料。

4.回转窑与立窑中燃烧过程的区别

生料在回转窑中燃烧所发生的化学反应同立窑的完全相似.但有以下几点区别:

(1)燃料燃烧过程的区别 立窑内不适合燃烧高挥发分燃料,因挥发分一般在200~600℃开始从燃料中分馏出来,而这时燃料正好处在生料中分解出的二氧化碳和高温区燃料燃烧产生的二氧化碳的包围中,即处在缺氧低温的条件下,几乎无法燃烧,大部分都随废气跑掉。所以,立窑生产中最好使用无烟煤。这也是与回转窑根本不同的地方。

(2)燃料和物料间传热方式的区别 回转窑在高温带内传热主要是以辐射传热为主,即使在低温带,传导传热方式占的比重也不算大。在立窑中,高温带内的传热是以传导方式为主,其次是对流传热,再次是辐射传热。在立窑的低温带中,由于气流温度高于物料温度,对流传热和传导传热占的比重几乎相仿,而在接近物料的表面部分则主要以对流传热为主。

(3)窑内通风方式的区别 回转窑内通风以排风为主,物料给予气流的阻力很小;而立窑中由于料球将整个窑体填满,物料对气流的阻力是相当大的,须采用高压鼓风机,否则将费燃料且温度也低。

在磨制水泥时,除掺加3%左右石膏外,还允许按水泥的品种和标号,加入相当数量的混合材与熟料共同粉磨。

石膏是一种矿物,在水泥生产中用作缓凝剂。石膏的成分是硫酸钙,由于硫酸钙能与铝酸三钙、氢氧化钙在溶液中反应生成难溶的硫铝酸钙,降低溶液中铝酸三钙的浓度,使铝酸三钙的水化物不能很快分离出来,这样就使水泥浆保持一定时间的流动性。但石膏加的过多会造成水泥凝结时间不正常,且影响水泥的长期安定性,这是因为石膏中的三氧化硫同水化铝酸钙作用而形成的硫铝酸钙,会使体积显着地增加,从而引起建筑物的崩裂。国家标准规定,水泥中三氧化硫不得超过3%。

掺入混合材料的作用为:

(1)可调节水泥的标号。

(2)可改善水泥的某些性能,如很多混合材料能提高水泥的抗拉强度。

(3)在保证水泥质量的前提下,掺加混合材料可提高水泥产量,并降低成本。

目前采用的混合材料均为粒状高炉矿渣、火山灰质、填充性混合材料等。