硫铁矿的焙烧过程

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册第五分册酸法制浆》第26页(8597字)

1.燃烧反应和计算资料

(1)燃烧反应

主要反应:

副反应:

FeS2+16Fe2O3=11Fe3O4+2SO2

FeS+10Fe2O3=7Fe3O4+SO2

FeS2+5Fe3O4=16FeO十2SO2

FeS+3Fe3O4=10FeO+SO2

当在炉料中有硫化物时,则在燃渣中就有Fe2O3和Fe3O4。在炉料中残留的硫化物越少,则燃渣中所含Fe3O4越少,而Fe2O3越多。

(2)矿渣产率

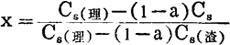

“矿渣”系指从炉床排出的“炉渣”和由炉气带出的炉灰”的总称。假定矿渣中的硫和在原矿中的硫是以同一化合物形式存在,生成的矿渣对所用干矿石的重量比率(即矿渣产率)x可按下式计算:

式中 Cs(理)——矿石中硫的理论含量,%;

Cs——干矿中硫的实际含量,%;

Cs(渣)——矿渣中硫的含量,%;

a——当化合物完全燃烧时,矿渣的理论生成量。

表6-2-12 焙烧各种含硫原料时矿渣产率X的计算公式

硫铁矿渣中存在有FeS形式的硫,可以由焙烧硫铁矿的计算式推导出:

根据表6-2-12中Ⅰ式:

根据表6-2-12Ⅱ式:

焙烧含碳硫铁矿时,矿渣产率:

式中 x——按表6-2-12计算的矿渣产率;

Cc——干矿中碳含量,%。

(3)硫利用率

硫利用率或称硫烧出率可按下式计算:

式中 Cs,Cs(渣)——原矿和矿渣中的含硫,%;

x——矿渣产率,%。

表6-2-13 同矿渣一起损失的硫量与硫铁矿中含硫量的关系

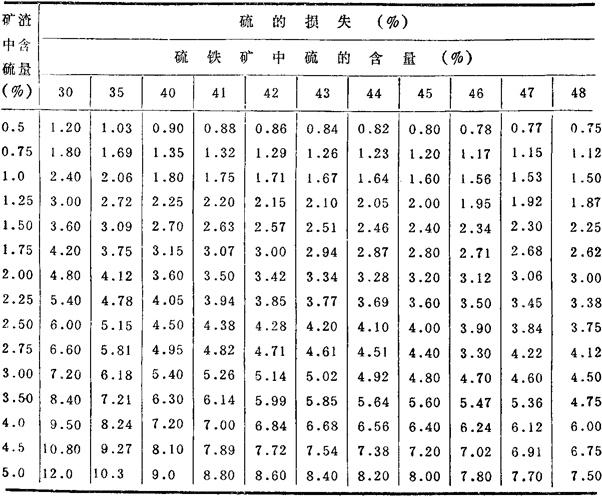

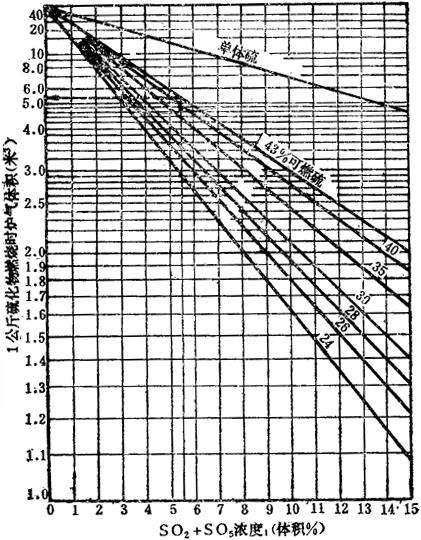

根据公式绘制的硫烧出率计算图见图6-2-3。

图6-2-3 硫烧出率计算图

用法举例:焙烧硫铁矿时,矿含硫24.0%,渣含硫0.8%。由图上方横座标轴上Cs=24.0%一点a画垂直线与图中的FeS2曲线交于b点,再由b点画水平线与Cs渣=0.8%的斜线交于C点,由C点画垂直线与图下方横座标轴交于d点,则得ηs=97.15%。

(4)炉气体积和空气用量

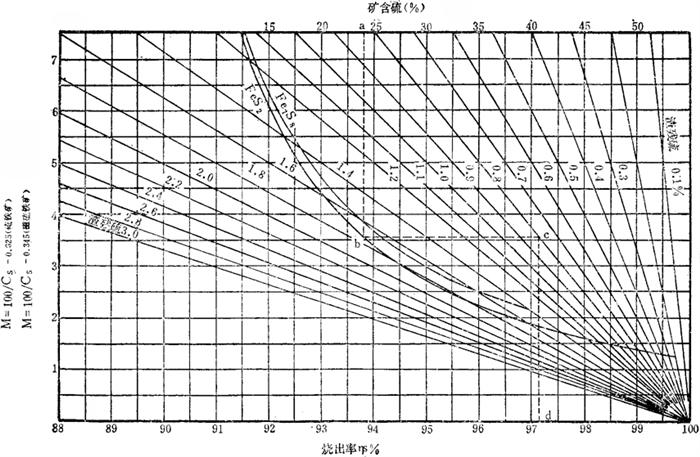

对于焙烧1吨硫铁矿,如不生成SO3,炉气的体积为:

当气体中含有SO2+SO3时:

式中 ηs——硫烧出(利用)率,%;

Cs——干矿中硫的实际含量,%;

Cso2、Cs0。——炉气中SO2和SO3的含量,容积%。

焙烧1吨硫铁矿的空气理论用量按下式计算:

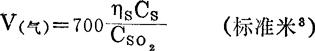

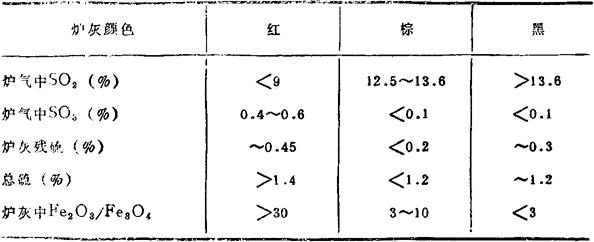

图6-2-4 燃烧一公斤硫化物时炉气体积

上式中的m值系指按反应方程式所需消耗的O2的分子数和所得SO2分子数的比值。

(5)空气过剩系数和炉气中SO2浓度

空气过剩系数α(即空气的实际消耗量对理论消耗量之比)可按下式计算:

对在空气中燃烧硫铁矿,n(空气或含氧气体中氧的浓度,%)=21,m(参加反应的氧分子数对生成SO2分子数的比例)=1.375时:

在空气中燃烧硫铁矿,且α=1时,炉气中SO2的理论浓度为16.2%(体积),炉气中SO2浓度随空气过剩系数的增加而降低。

(6)炉气中O2含量

用任何组分的氧-氮混合物,燃烧任何含硫原料,所得炉气中O2含量Co2及SO2含量Cso。(均为体积百分数)之间的关系(不计SO3的生成)如下式:

Co2=n-KCso2

式中 n——空气中O2含量,%(体积);

表6-2-14 燃烧1公斤硫铁矿时炉气体积和空气消耗量

当用空气燃烧硫铁矿时,n=21,1n=1.375,则K=1.296。

Co2==21-1.296Cso,

表6-2-15 燃烧硫铁矿时炉气中SO2浓度与空气过剩系数的关系

当考虑有SO3生成时:

m′——参加反应 的氧分子数对在生成三氧化硫的燃烧反应中所得的SO3分子数的比例

的氧分子数对在生成三氧化硫的燃烧反应中所得的SO3分子数的比例

例如:在空气中燃烧硫铁矿时,依表6-2-16,m=1.375;n=21;算得m′=1÷1/2=2;代入上式可得

Co2=21-1.296Cso。-1.691Cso,

表6-2-16 燃烧气体的成分

(7)炉气中SO3含量

SO2+1/2O2=SO3

在催化剂的作用下,SO3的生成反应加速。炉气和氧化铁接触时,SO2转变为SO3的量与温度的关系如图6-2-5。新烧成的矿渣不是催化剂,Fe2O3的催化作用仅在矿渣中集有大量硫酸盐时才开始发生。

图6-2-5 炉气中O2浓度和SO2+SO3浓度的关系

图6-2-6 氧化铁催化剂对炉气中SO2转化为SO3的作用

在温度为450~550℃时燃烧含硫原料所生成的SO3量最多。温度高于1000℃时,SO3几乎全部解离成SO2和O2。

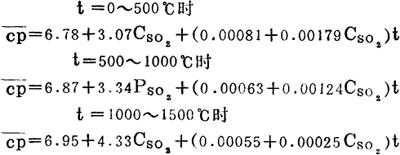

要使炉气中含有最少量的SO3应尽可能通入少量的过剩空气,控制灰渣及湿式净化系统的排水颜色为棕色可获得较好的结果。

(8)炉气中H2O含量

在未采取直接加水控制沸腾层温度时,炉气中H2O含量由矿粉和空气带入。

燃烧1吨干矿,由矿带入的水量:

表6-2-17 炉灰颜色和炉气中SO3含量

表6-2-18 炉气中SO2和SO3的关系

图6-2-7 炉气中SO2和SO3的关系

式中 WH。o-矿粉含水,%。

燃烧1吨干矿,由空气带入的水量:

式中 aH。o——在1标准米3干空气中含水量,克:

V空——燃烧1吨干矿的空气用量,标准米3。

燃烧1吨干矿,炉气中总含水量为:

W=W′+W″(公斤)

在实际计算中,对于空气aH。o通常采用在某一温度下饱和湿含量的50~80%。

(9)炉气的热容量

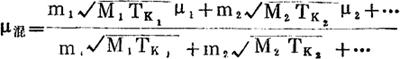

燃烧硫铁矿时,所得干炉气的平均分子热容量可按下列公式计算:

式中 Pso3——当炉气总压力为1大气压时,炉气中SO2分压,大气压;

t——炉气温度,℃;

——炉气的平均分子热容量,千卡/公斤分子·℃。

——炉气的平均分子热容量,千卡/公斤分子·℃。

(10)炉气的粘度

计算混合气体粘度的公式:

式中 μ混——混合气体在温度t℃时的粘度;

μ1,μ2——各组分在温度t℃时的粘度;

m1,m2——各组分的体积百分数,%;

TK1,TK。——各组分的临界温度,K1

M1,M2——各组分的分子量。

根据上式计算的用空气燃烧硫铁矿产生的炉气粘度数据见表6-2-19。

表6-2-19 炉气的粘度

在相同温度下,炉气粘度与空气粘度比较相差很小(表6-2-20),故在计算中可用空气粘度代替炉气粘度。

表6-2-20 炉气粘度和空气粘度比较

*表中三组粘度数值系采用不同计算方法所得。

(11)炉气的露点

确定含有水蒸气和SO3气体的露点的公式:

tp=186+20lgCH。o+261gCso3

式中 CH2o,Cso3——炉气中H2O和SO3含量,%(体积)。

根据上式绘出列线图6-2-8。

图6-2-8 含SO3和H2O气体的露点

图6-2-9为含三氧化硫湿气体的露点温度图。使用示例:含三氧化硫0.05%(分压为0.38毫米汞柱),含水3%(分压为22.8毫米汞柱)的炉气,从图中可以查得其露点温度约为193℃,开始冷凝时的酸雾浓度约为93.5%。

图6-2-9 含三氧化硫湿气体的露点温度图

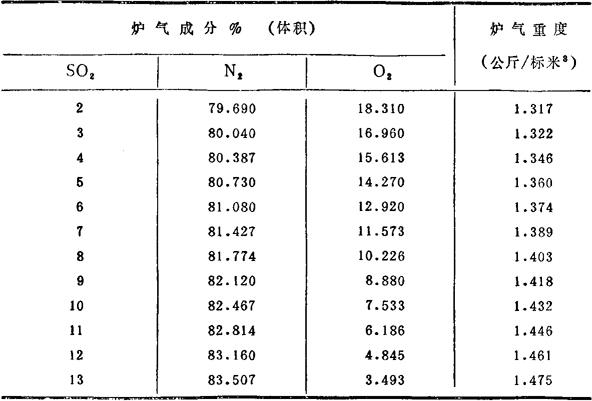

(12)炉气的重度

混合气体的重度可按下式计算:

γ混=n1γ1+n2γ2+…

式中 n1,n2…——在混合气体中各组分的体积百分数;

γ1,γ2…——混合气体中各相应组分的重度。

在标准状态(0℃、760毫米汞柱)下,不同二氧化硫浓度的炉气重度见表6-2-21。

表6-2-21 炉气的重度

2.热反应过程

(1)反应热效应

如硫铁矿中燃烧的部分仅是其中的硫,含硫原料各种热效应可以表示为:

Q=ACsηs

Cs为硫铁矿中含硫,ηs为硫烧出率,因Csηs为燃烧过程中烧出的硫量Cs(烧),上式可写为:

Q=ACs(烧)

燃烧1公斤含碳硫铁矿释出的热量:

表6-2-22 各种含硫原料燃烧时的热效应

Q=ACs(烧)+78.3Cc,千卡

式中 Cc——硫铁矿中含碳量,%。

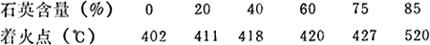

(2)硫铁矿的着火点

在温度170~180℃时硫铁矿已可缓慢氧化而放出SO2。

各种硫铁矿的着火点为:

在硫铁矿中混入石英时,着火点随石英含量增加而提高。

硫铁矿中混入10%的硫铁矿渣实际上不改变着火点。

硫铁矿中加入易燃的有机物可降低着火点。例如加入10%煤,着火点由430℃降至380℃;加入25%锯屑,着火点由430℃降至259℃。

硫铁矿的着火点和矿粒的大小有关。

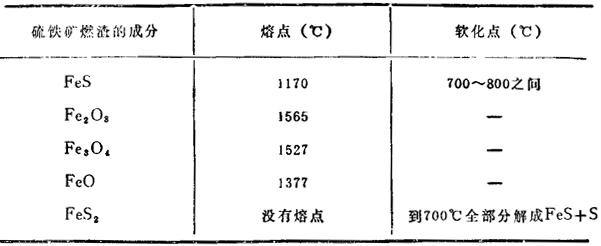

(3)硫铁矿的烧结

在700℃以上的温度时,硫铁矿的烧结是由于FeS的软化,同时生成易熔的FeS和FeO的共熔混合物,特别是有硫酸铜和硫化铜存在时,情况更甚。

表6-2-23 在矿渣中结块的成分

表6-2-24 氧化铁的熔点和软化点

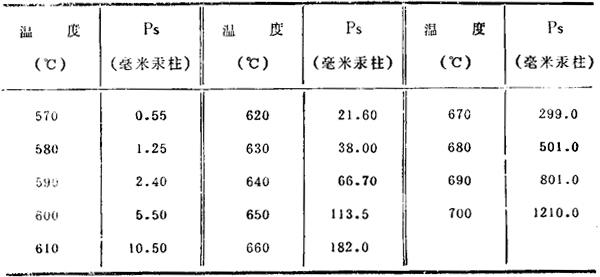

(4)硫铁矿含硫成分的解离

FeS2和FeS的生成热:

Fe+2S(斜方)=FeS2+35.5千卡

Fe+S(斜方)=FeS+23.1千卡

硫铁矿的燃烧过程是FeS2受热后首先分解为FeS和S,同时发生吸热作用:

FeS2=FeS+S(固体)-12.4千卡

(5)硫铁矿的燃烧速度

硫铁矿成层燃烧的时间:

表6-2-25 不同温度下,FeS2上硫蒸汽的分压力

式中 τ——必要的燃烧时间;

d——矿块的平均直径;

η——硫的烧去率;

E——表观活化能;

e——自然对数的基数;

R——常数,等于1.93千卡;

T——绝对温度;

Co。——氧的平均浓度;

σ——燃烧层厚度的倒数:

Ko、m、n——系数。

系数Ko、m、n值的大小决定于物料的混合程度和炉结构的特性。Ko值也决定于原料的性质。因此上述公式仅可作为相对计算之用。

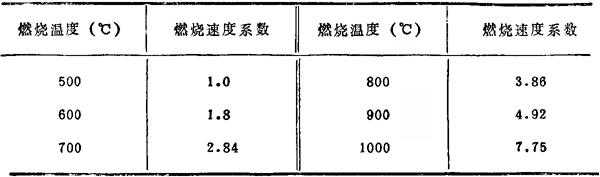

表6-2-26 粉状硫铁矿的燃烧速度与温度的关系

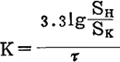

在悬浮状态下燃烧粉状硫铁矿的燃烧速度的视在常数的计算公式:

式中 K——反应速度常数;

SH——硫铁矿中硫的最初含量;

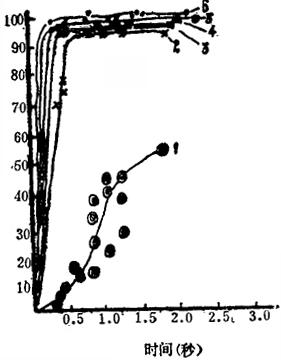

图6-2-10 进入炉的混合气中的氧含量对硫铁矿中硫的燃烧速度的影响

氧的含量:1-50% 2-40% 3-32% 4-20%

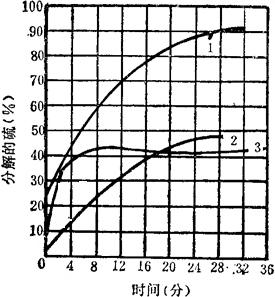

图6-2-11 从硫铁矿中分离硫的速度

1-在空气中燃烧FeS2 2-在空气中燃烧FeS 3-在氮气中加热FeS2

图6-2-12 粉状硫铁矿悬浮燃烧时,反应速度的视在常数的对数和绝对温度倒数的关系

SK——矿渣中硫的最终含量;

τ——反应时间,秒。

图6-2-13 硫铁矿的脱硫率与温度的关系

图6-2-14 在固定介质中硫铁矿悬浮燃烧的速度

(6)硫铁矿的燃烧温度

硫铁矿在空气中燃烧时的理论燃烧温度见表6-2-27。但实际可能达到的燃烧温度要比理论值低,因为需要考虑炉壁向周围介质中损失的热量。散失的热量可按下式计算:

表6-2-27 硫铁矿的理论燃烧温度

Q=α总F壁(t壁-t2)(千卡/时)

式中 Q——损失于周围介质中的热量,千卡/时;

α总——给热系数,千卡/米2·时·℃;

F壁——炉壁表面积,米2;

t壁——炉壁表面温度,℃;

t2——周围介质的温度,℃。

沸腾焙烧炉炉壁表面温度,当内衬300毫米厚的耐热混凝土时,某厂实测结果是:在沸腾层部位为180℃,在上部为80~108℃。

α总值当壁面温度为50~350℃时,近似计算公式:

α总=8+0.05t壁

除焙烧贫矿外,在一般情况下,沸腾焙烧炉实际可能达到的燃烧温度要高于工艺要求的温度,因此必须在沸腾段安装冷却水箱,人工导出多余的热量。