间歇蒸煮

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册第五分册酸法制浆》第232页(8027字)

由于蒸煮方法、原料、产品种类、设备条件和装锅方法等的不同,总蒸煮时间有较大变动。

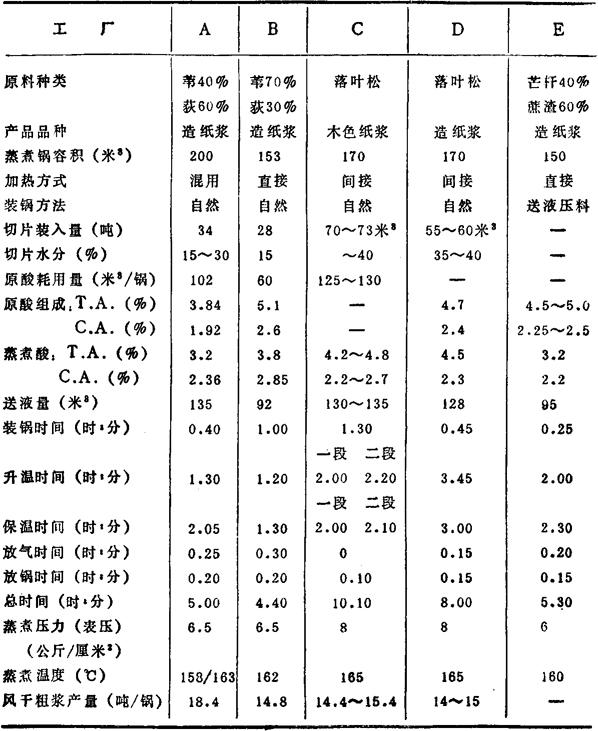

表6-3-26 总蒸煮时间和每立方米锅容风干粗浆产量

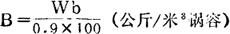

每立方米锅容风干粗浆的产量(B)可按下式决定:

式中 W——绝干原料装入量,公斤/米3锅容;

b——蒸煮得率,%;

0.9——换算为风干重的系数。

对于木材原料,绝干原料装入量取决于装入的木片量(实积米3)a和每立方米(实积)木材绝干物质含量γ。

W=γa(公斤/米3)

当采用自然装锅时,a约等于0.32实积米3木片/米3锅容,而用湿木片时约为0.34实积米3木片/米锅容。

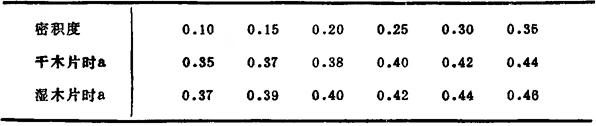

当采用密积装锅时,a值为:

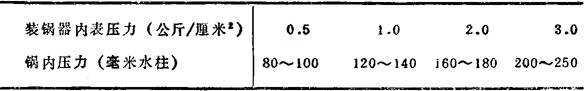

1.装锅

增加原料的装入量是提高蒸煮锅生产能力的有效手段,并且可以降低蒸煮用蒸汽等的消耗。

在自然装锅时,每米8锅容的木片装入量是0.32(干木片)~0.34(湿木片)实积米3。采用蒸汽装锅器时可以把木片装入量增加30~40%,即密积度0.3~0.4。

装锅时所用蒸汽(饱和的)压力一般为3~5公斤/厘米2。木片水分较高(特别在冬季)时,由于木片被加热时能接受更多的热量,因而可以采用较高的蒸汽压力装锅,而在装干木片(特别在夏季)时,只能采用较低的蒸汽压力装锅。

均匀地供给木片,并且使木片沿整个装锅器断面均匀地落下时,可以得到比较满意的密积效果。木片在通过装锅器时应具有一定的速度。

装锅时所消耗的蒸汽绝大部分用于加热木片,一般在装锅后可将木片加热到70~90℃。少量蒸汽和空气的混合物从蒸煮锅底部排出。

用蒸汽装锅时,在锅内上部形成压力,这个压力能克服空气通过木片层时所遇到的阻力。

为了使蒸煮锅内积集的空气-蒸汽混合气体能顺利地排出锅外,也可以安装风机把这些气体从锅的底部抽出去。

2.送液前从木片中排除空气

排除木片中的空气能有效地改善蒸煮液对木片的浸透。

有效地排除木片中空气的方法有:汽蒸、气相变压或在汽蒸之后抽真空。

(1)从锅内排除的空气量

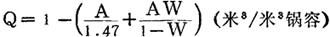

应从锅内排除的空气量Q可按下式计算:

式中 A——每米3锅容装入绝干原料重,吨;

W——木片的相对水分,小数;

1.47——木材的比重。

假定木片的相对水分为40%,如果密积度为0.35,则每米3锅容装入木片0.44实积米3,每实积米3木片中所含绝干物质为0.35吨,

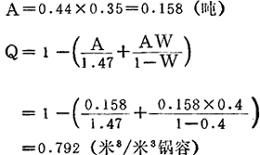

(2)汽蒸和气相变压

用蒸汽加热木片可以有效地排除木片中的空气。但是只有将木片加热到100℃时,即加热到木片中水蒸气的分压与大气压相等的温度时,才能把木片中的空气在理论上完全排除。

表6-3-27 木片中空气量与被加热温度的关系

采用蒸汽装锅器装锅时,由于木片被加热到70~90℃,所以部分地起到了汽蒸的作用。但是,为了充分排除木片中的空气,应该在蒸汽装锅后,继续用蒸汽把木片加热到100℃。

汽蒸木片所消耗的蒸汽量随木片水分增加而增加,当冬季木片冰冻时,蒸汽消耗量更大。

把1实积米3木片加热到100℃所消耗的蒸汽:

汽蒸所消耗的蒸汽冷凝为水后,大部分被木片所吸收。蒸汽的热量也几乎全部留在木片中,因此汽蒸几乎不增多蒸煮时蒸汽的消耗量。

气相变压是一种排除木片中空气更有效的方法。该法是在普通汽蒸的基础上进一步把木片加热到110℃左右(盖上锅盖),锅内约升压到1公斤/厘米2表压,然后很快将锅中压力降低到大气压力,此时由于木片中水分剧烈沸腾所产生的蒸汽把木片中剩余的空气从毛细孔中赶出去。

汽蒸所用的蒸汽应该是饱和的。过度地加热(哪怕是局部的)木片(例如加热到130℃)会引起木素磺化反应能力降低而引起蒸煮困难、筛渣增加。

如果汽蒸时蒸汽从锅的底部通入时,应在锅内先装进一些水,这样就能避免蒸汽入口处的木片过热。

(3)抽真空

装锅密闭后用真空泵或蒸汽喷射器抽真空。

如果木片未经过汽蒸,温度较低时,需在锅内造成很大的真空才能有效地把木片中空气排除,同时需要较长的时间。

最有效的办法是汽蒸和抽真空相结合。就是在蒸汽装锅后木片已被加热到相当高的温度后,再进行短时间(10~15分)的抽真空,对湿木片或木片均能产生良好的效果。

砖衬蒸煮锅不宜采用抽真空的办法,以防止沸腾的药液破坏衬里。

3.送液

在送液时可排除木片间的全部空气和木片内的一部分空气。

送液应送满,影响送液量的因素很多,主要有:装锅紧密度,木片水分和比重以及木片中空气的排除程度。在木片中空气完全排除的情况下,最大送液量应为:

V液=V锅-V木+V空

式中 V液——送液量,米3;

V锅——蒸煮锅容积,米3;

V木——装入木片体积,实积米3;

V空——木片中空气体积,米3。

但是在一般情况下,木片中的空气无法完全排除,因此送液量要小于上述计算的最大值。实际送液量可按下式估计:

V液=V锅-V木+V吸收

式中 V吸收——送液时为木片吸收蒸煮液体积,米3。

在送液时为木片所吸收的蒸煮液体积:使用干木片(水分在35%以下)时,在送入冷酸液的情况下,V吸收等于木片体积的10~20%;而在汽蒸的情况下,由于在装锅时使用蒸汽装锅器把木片加热到70℃左右时,V吸收相当于木片体积的30~40%,在送液之前从木片和锅内排除空气的情况下,V吸收相当于木片体积的40~50%。

在送液过程中,应不断地进行放气,以排除从木片中挤出的空气。

在送液开始后,即可进行酸液的循环,并通过加热器将酸液加热。

为了促进酸液对木片的浸透,在送液后立即用送液泵将蒸煮锅的压力提高到最大允许限度(一般为6公斤/厘米2)。

送液时间通常需要15~30分钟。

在用亚硫酸氢镁法蒸煮芦苇等禾本科植物时,为了调整蒸煮液的酸比,需要在送液的同时向蒸煮锅中补加氧化镁的悬浊液。

4.升温蒸煮

在装有强制循环间接加热设备的蒸煮锅上,送液开始后就可以进行升温蒸煮。

在酸性亚硫酸盐法蒸煮中,整个蒸煮过程可区分为初煮和终煮两个阶段。

在初煮阶段,主要的反应是蒸煮液向木片内部的浸透并形成固体的木素磺酸,虽然在此阶段中也有少最木素转入溶液。

对初煮阶段的要求是:在避免木素发生缩合的条件下,使蒸煮液充分浸透木片:木索磺化愈均匀而完全,在以后的终煮中,它就溶解得愈好,而碳水化合物遭受水解作用也就愈小。如果在初煮中,蒸煮液不能充分浸透木片,木素磺化不均匀,这就会在蒸煮浆中产生未蒸解份。

初煮阶段将温度持续缓慢地提高到115℃;或比较快地将温度提高到105~110℃,然后在这个温度下保温。整个初煮时间取决于蒸煮液向木片内部的浸透速度,在高酸快速蒸煮中,这段时间约需2~3小时。在低酸慢速蒸煮中,初煮时间需4~6小时甚至更长。升温速度也比较缓慢,锅内的压力需要较长时间才能上升到最高。此时,应在温度上升到80~90℃时,进行1~2次“液上”(即进行小放气至液体从放压管中排出为止)操作,以免上部木片暴露在液面以上而得不到酸液的浸透。

在初煮结束后进行液体回收,并继续升温至所规定的最高蒸煮温度,然后保温至蒸煮结束,这个阶段称为终煮

在终煮阶段发生着磺化木素的溶解和碳水化合物的水解和溶解。同时在终煮阶段中,木材中的木素和溶解在酸液中的木素仍会继续地磺化。

在酸性亚硫酸盐蒸煮的初煮阶段中,锅内具有高浓度的游离酸和适当浓度的化合酸是重要的,而在终煮阶段应具有尽量高浓度的游离酸和尽可能低浓度的化合酸。但是在初煮阶段结束后,如果木片内部还没有得到足够数量的亚硫酸氢盐,那么过分降低终煮阶段的化合酸也是危险的。

在亚硫酸氢镁蒸煮中,蒸煮液中总酸的浓度是根据蒸煮耗硫量的指标决定的。

在没有强制循环而采用直接通汽的情况下,终煮阶段的升温速度要缓慢些,因为快速升温会造成蒸煮锅内各部温度显着不同,从而恶化蒸煮。但是当蒸煮锅附有强制循环的间接加热装置时,锅内温度就比较均匀了,特别是在加热到最高温度后,酸液循环可继续进行一段时间,这样锅内温度就更加均匀,因此升温速度就比较快,一般约需2小时左右。

在亚硫酸氢镁法蒸煮中,一般以相当快的速度直接升温到所规定的最高蒸煮温度,通汽时间一般约需2小时。

蒸煮最高温度可在一个较大的范围内变动。在亚硫酸氢镁法蒸煮中,一般采用160~165℃;而用酸性亚硫酸盐法生产普通造纸木浆时一般为135~142℃,溶解浆为145~148℃,特种纸浆(如描图纸浆)为120~125℃。

5.液体回收

初煮结束后从蒸煮锅中抽出一部分蒸煮液称为液体回收。在亚硫酸氢镁法蒸煮中液体回收一般是在锅内温度上升到125~145℃时进行。

液体回收可以减少蒸煮中硫和蒸汽的消耗,加速蒸煮进程和增加红液中的有机物浓度。在采用高浓度蒸煮酸的酸性亚硫酸盐蒸煮中,终煮升温期的小放气是比较剧烈的,如果锅内液体量过多时,少量酸液会随同小放气一起进入回收锅而污染蒸煮液,这会导至蒸煮情况的严重恶化。

回收的蒸煮酸一般注入回收锅中,在有条件的工厂也可以注入另一个正在送液的蒸煮锅中。

回收酸液的数量(包括在初煮升温期中随同小放气带出的酸液量)约占蒸煮送液量的20~30%,一般以每锅消耗的原酸量进行控制。

在采用直接通汽加热的方法蒸煮时,考虑到生成的蒸汽冷凝水量,在初煮通汽之前就从锅内排除一部分酸液,或者在送液时控制送液量而不使蒸煮锅完全充满蒸煮液。

6.放压

放压也叫做小放气。在蒸煮的升温过程中,因为锅内压力会超过规定的允许压力,所以要从蒸煮锅的顶部排放出一部分气体以维持锅压正常。

蒸煮锅内的压力对蒸煮过程具有重要的作用。在酸性亚硫酸盐蒸煮中,高压能使锅内酸液保持高的游离酸浓度,这对高酸快速蒸煮具有非常重要的意义。在亚硫酸氢镁法蒸煮中,由于蒸煮液的SO2分压很小,因此锅内压力主要取决于温度,此时锅内气相部分的压力应控制在略高于锅内温度的饱和水蒸气压力0.1~0.2公斤/厘米2以内,否则由于SO2分压增加而加剧了碳水化合物的水解。

7.放气和放锅

蒸煮结束后把锅压降低到规定的放锅压力谓之(大)放气。放出的SO2和水蒸气的混合物被导入回收系统,以回收在压力降低时沸腾蒸汽所产生的热量和SO2。

放气时间:一般为30~60分钟。

放锅方法有两种:(1)减压喷放:将蒸煮锅压力降低到2.5公斤/厘米2表压力时,把锅内容物喷放到洗涤池中;(2)全压喷放:在不降低锅压的情况下将锅内容物喷放到喷放锅中。

在酸性亚硫酸盐法蒸煮中,为了充分回收蒸煮结束后残存在锅内的SO2,一般采用第一种放锅方法,并要求尽可能降低放锅压力。

在配备喷放锅的亚硫酸氢镁法工厂中,采用第二种放锅方法。同时还应配备沸腾蒸汽的热回收装置。

喷放时,木片内部的液体剧烈沸腾,因而破坏了它本身的结构而分离成纤维。但未煮好的木片也会破裂,从而增加了浆中纤维性尘埃。

在低压喷放时,为了防止浆料在锅内堵塞,可在喷放的同时,向锅内注入具有一定压力的稀红液,但不要注入清水以免稀释红液浓度。

放锅时间:一般需要10~20分钟。

8.间歇蒸煮规程

(1)酸性亚硫酸盐蒸煮规程

在酸性亚硫酸盐法蒸煮中,对蒸煮规程的基本要求是:

①在温度到达110℃左右之前,亚硫酸氢盐应充分浸透到木片内部。

②在初煮结束后木片内部亚硫酸氢盐含量的分布应尽量均匀。

③在全部蒸煮期中,酸液应尽量保持高的游离酸浓度,采用高的蒸煮压力有利于发挥高浓度蒸煮酸的作用。

④酸液中化合酸应根据木材种类的不同保持一个适当的浓度,当蒸煮云杉时一般为1.0~1.1%;但是当蒸煮比重较高的硬杂木时,要特别注意使化合SO2和木材绝干重量之间有一个适当的比例。

⑤在保证了木素均匀而又充分地磺化之后,应适当地减少蒸煮液的盐基(采用回收部分蒸煮液的办法)。

⑥蒸煮锅内各部位的温度和蒸煮液各成分的浓度的差异应尽可能减少到最低限度(采用强制循环和间接加热)。

⑦为了制取溶解浆,应采用盐基含量低的蒸煮液和提高最终蒸煮温度,加强水解作用,尽可能减少浆中的半纤维素含量和适度破坏纤维的初生壁。

⑧为了制取得率和机械强度都高的泥浆,要尽可能缓和蒸煮液对木材中碳水化合物的水解作用,这主要要在初煮阶段时采用盐基含量高一点的浓蒸煮液和降低最终蒸煮温度。

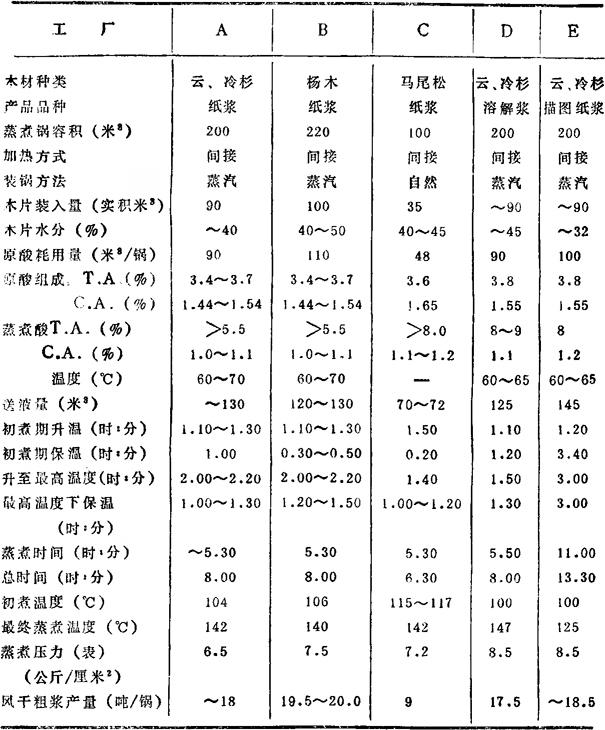

蒸煮规程随木材种类、产品品种以及设备条件等不同而有所区别(表6-3-28)。

表6-3-28 酸性亚硫酸盐间歇蒸煮规程

(2)亚硫酸氢镁法蒸煮规程

亚硫酸氢镁法蒸煮不仅适用于几乎全部的木材品种,而且还适用于芦苇、蔗渣等禾本科植物。对亚硫酸氢镁法蒸煮的基本要求是:

①蒸煮液中C.A./FA.的比值必须大于1,特别在蒸煮芦苇、蔗渣等禾本科植物纤维原料时,蒸煮液中除亚硫酸氢盐外,还应有亚硫酸盐。

②蒸煮液的pH值在4~6之间,蒸煮反应速度较慢,因此要求在较高温度(160~165℃)下进行蒸煮。

③可以采用快速的一段升温,因此要求强有力的循环装置和加热设备。

④根据原料和所要求的蒸煮度,来严格地控制蒸煮液中SO2重量与装入锅内的绝干原料重量之比。也就是说,对于某一特定原料,其最终蒸解度(可能达到的最低硬度)基本上取决于每100克绝干原料所耗用的SO2克数。

⑤要控制蒸煮锅压力略高于当时锅内温度的饱和蒸汽压,以免引起SO2分压的增加而加剧碳水化合物的水解。

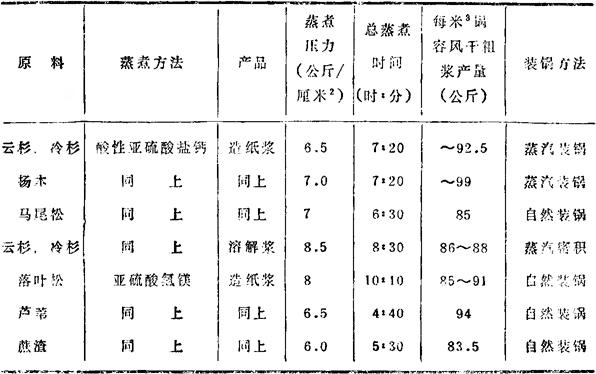

不同原料的亚硫酸氢镁法蒸煮规程如表6-3-29所示。

表6-3-29 不同原料的亚硫酸氢镁蒸煮规程