圆网网笼(鼓)成形器

出处:按学科分类—工业技术 中国轻工业出版社《制浆造纸手册第九分册纸张抄造》第372页(15208字)

在圆网成形器的分类中,已指出圆网网槽成形器(简称网槽成形器)和圆网网笼(鼓)成形器[简称网笼(鼓)成形器]的基本区别。网笼(鼓)成形器可分为压力圆网成形器和真空—压力圆网成形器(简称真空圆网成形器)两个基本类型及其发展类型,如位于毛毯上方的网笼(鼓)成形器,面网展开的网笼(鼓)成形器,作为上成形器的网笼(鼓)成形器及由网笼(鼓)成形器发展而构成的夹网成形器等。

1.压力圆网成形器

压力圆网成形器采用压力成形原理。压力成形是浆流在压力下沿着一定轮廓的流道通过网笼(鼓)进行过滤脱水的成形过程。初始成形对于成形全过程的成形质量和挂浆量是至关重要的。前述活动弧形板网槽、干式网槽和限流式网槽成形器等是在被密封的纸料内部某一部位在一定压力下开始成形的,已属于压力成形的范畴,或者说是初级阶段的压力成形器;而传统的顺流式和逆流式网槽成形器等的成形过程则不同,它们是在暴露于大气中的自由表面处开始成形的。

新型的压力圆网成形器具有如下基本特点:

①取消网槽成形的方式。即使仍带有网槽,也不再起上浆成形的作用,而只是作为密封仓或容纳白水的白水槽。采用长网成形器的流浆箱,且多采用迳流式流浆箱的进浆喷浆方式,其上浆装置为突唇喷嘴式。“突唇”是指上唇板突伸出来呈弧形或其他形状的突唇与成形网笼(鼓)一起构成封闭的收敛流道而造成对网面的压力成形方式。这是当代压力圆网成形器的基本标志。

②压力成形方式的喷浆上网装置的最初着网点大多位于网笼的水平中心线处或其稍上之处。浆料从着网到纸层被剥离在网笼上的全部包角大都在100°~120°圆心角的范围内,而弧形突唇覆盖网笼的弧长大都在相当于30°~60°圆心角的范围内。

③采用新型纸料流送、上浆及成形方式,就可由网槽成形器改造成为压力圆网成形器。为了改造的方便,多数压力圆网成形器仍采用网笼结构[德国Escher Wyss机械厂的网槽成形器(EscherWyss Vat Former)除外]

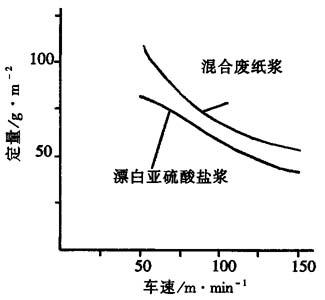

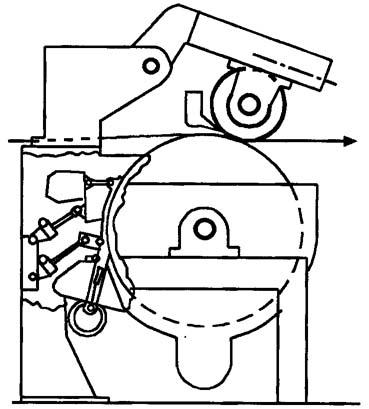

图11-3-129表示芬兰汤培拉机械厂的压力成形器(Tampella Pressure Former)。该压力圆网成形器采用直径为1250mm的网笼,上唇板闸口和突唇喷口都各有较精密的调节机构,借以调整上浆流速和成形区的脱水压力,从而可改善纵横向拉力比等质量要求,如图11-3-130所示。上唇板闸口开度范围为10~40mm,突唇喷口开度范围为1~10mm,一般可调节到2~3mm。工作车速范围为30~150m/min,单个成形器挂浆量范围为20~110g/m2,如图11-3-131所示。生产能力为每米网宽5~12t/d。消耗于传动方面的动力约为每米网宽每100m/min车速0.284kW。该成形器主要是为了传统圆网网槽成形器的改造而设计的,可以用较低的造价和较短的时间来改造老机台达到较好的成形质量和达到约150m/min的车速。

图11-3-129 汤培拉压力成形器

1-弧形突唇 2-闸口和突唇喷缝开度调节机构 3-网笼 4-收敛流道和扩散室 5-管束 6-锥管布浆器 7-伏辊 8-吸水刮刀

图11-3-130 汤培拉压力成形器纸幅的纵横拉力比

图11-3-131 汤培拉压力成形器的挂浆量

图11-3-132表示美国贝洛伊特机械厂的水力成形器(Beloit Hydraulic Former),其网笼的标准直径为1070mm,最大车速可达240m/min左右。在一般情况下,以180m/min的车速可良好地抄制定量不大的纸种。车速为60m/min时,其挂浆量约为150g/m2;车速为100m/min时,挂浆量为90g/m2。上浆浓度为0.2%~0.8%。抄成的纸层定量分布均匀,据称其横幅定量变化不到±(1~1.5)%。需用传动功率约为每米网宽每100m/min车速0.482kW。

图11-3-132 贝洛伊特水力成形器

1-弧形突唇 2-闸口和突唇喷缝开度调节机构 3-转开突唇的气缸 4-突唇铰接轴 5-水力流道 6-管束 7-锥管布浆器 8-压力成形区 9-网笼 10-伏辊

国内某造纸厂对原有一五式网槽成形器进行改造。采用阶梯扩散器流浆箱布浆和整流,浆流再经弧形上唇板和网笼之间的收敛流道压力成形,如图11-3-133所示。该流浆箱进浆总管为方锥管,在设计中,总管中浆料流速为2.4m/s(一般为1.5~3.0m/s),总管回流量为进浆量的12%(一般为10%~15%)。浆流经阶梯扩散器,把从侧面进入方锥管的浆流转到纸机的纵向,并均匀地分布于纸机幅宽上,另一方面使浆流产生有控制的高强微湍流以分散纤维絮聚团,并均匀沿幅宽流速的分布。在设计中,阶梯数为3级(一般为3~4级),且相邻两级的截面积比取2~4。浆流在第一级孔中的流速与在进浆总管内的流速之比,即加速比采用2.96(一般为2~3)。第一级阶梯,即多孔板的孔径为14mm(一般为15~30mm)。孔的深度选为50.8mm。第2级与第3级的长径比选为4~4.5。从最后一级出口至上网的距离为缓冲区,选取200~300mm。在改造前的车速为109m/min,提高到改造后的车速为160m/min的情况下,成纸纵横向拉力比由4.54∶1降低到3.8∶1,且纸的匀度与定量分布有较大改善。

图11-3-133 阶梯扩散—突唇上浆压力圆网成形器

压力圆网成形器还有:美国Manchester机械厂的墨尔蒂成形器(Multi-Former)系列中MF350成形器,如图11-3-134所示。德国Escher Wyss机械厂的网槽成形器,如图11-3-135所示。美国Sandy Hill机械厂的半罗托成形器(Semi-Rotoformer),如图11-3-136所示。美国贝洛伊特(Beloit)机械厂的史蒂文斯成形器(Stevens Former),如图11-3-137所示。美国布莱克—克拉逊(Black Clawsow)机械厂和英国圣安妮纸板厂共同开发的布列斯托尔成形器(Bristol Former),如图11-3-138所示。美国Horne机械厂和美国纸板研究发展协会(BRDA)开发的HORNE BRDA成形器(如图11-3-139所示)等。

图11-3-134 MF-350成形器

图11-3-135 爱修伟士“网槽”成形器

图11-3-136 半罗托圆网成形器

图11-3-137 史蒂文斯圆网成形器

1-进浆口 2-整流辊 3-气垫流箱 4-裙板 5-弧形板 6-成形区 7-毛毯 8-伏辊 9-白水槽

图11-3-138 布列斯托尔圆网成形器

1-成形板 2-裙布 3-圆网 4-分管进浆 5-横幅定量微调 6-整流室

图11-3-139 HORNE BRDA圆网成形器

1-方锥总管进浆 2-多孔板 3-整流室 4-裙布 5-裙板 6-弧形板 7-成形室 8-进浆口开度调节器 9-成形器定位装置 10-成形器支点 11-成形室间隙调节装置 12-横幅定量微调 13-圆网

2.真空—压力圆网成形器

真空—压力圆网成形器是压力圆网成形器的发展。一般地说,压力圆网成形器的车速和挂浆量仍然较低。为了克服离心力的影响,并强化脱水能力,以适应进一步提高车速和产量的要求,发展了真空-压力圆网成形器。把压力圆网成形器的圆网笼改换成带真空箱的网辊、网鼓或其他真空结构,就基本上构成了真空-压力圆网成形器。由于增加真空的作用,它们的特性参数都高于压力圆网成形器。如表11-3-112所示。

表11-3-112 真空—压力圆网成形器的特性参数

(1)史蒂文斯真空圆网成形器(Sterens Former with Vacuum)

它是由美国贝洛伊特机械厂开发的最早的真空圆网成形器,早在50年代末和60年代初就已被成功地用于生产中。如图11-3-140所示。

图11-3-140 史蒂文斯真空圆网成形器

1-流道 2-孔辊 3-喷水管 4-摆动喷水管 5-气垫室 6-真空网笼 7-纸幅

它采用普通结构的网笼和密封网槽。圆网笼被上浆装置、湿纸层和网槽所包绕封闭,网笼内保持不太高的真空作用(5.00~10.00kPa)。使用专用的压力流浆箱,浆流由布浆器进入堰池,堰池内备有两根匀浆辊和气垫室,其上唇板可以调节位置来改变闸口和突唇喷口的开度。下唇板则与网笼贴合。自下唇板与网笼贴合处开始直至上唇板突唇喷口处为止的压力上浆区,也就是成形区的长度约为网笼圆周长度的1/12~1/5。喷浆流速可借气垫室压力和闸口开度来调节,使之与网速相适应。成纸纵横拉力比可在1.1∶1~3∶1范围内调节。可用来生产纸和纸板,通常的操作浓度为0.6%~1.0%,车速可高达365m/min。

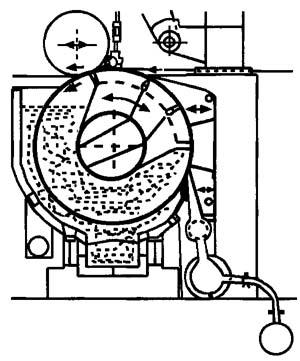

(2)罗托成形器

美国Sandy Hill机械厂生产的罗托成形器(Rotoformer)是最早的真空圆网成形器之一,如图11-3-141所示。至今仍较普遍地应用于抄造纸和纸板。罗托成形器的流浆箱是专利的特殊装置。它有一个锥管布浆器,浆料经过多支管进入流浆箱内。浆料在箱内向上流经一个匀浆辊后,被装在流浆箱内部的浆坑调节器分为上浆及溢流两路。浆坑调节器是一个横向截面略似心脏形的斗状容器,其靠网辊的一侧的侧壁就是连续的上唇板和突唇。由于浆坑调节器可以在高低及左右方向上调节位置,也就等于使上唇板和突唇以不变的连续轮廓调节闸口、突唇喷口开度及收敛的上浆流道的深度。该成形器的网辊的标准直径为1170mm,类似真空伏辊的结构,是离心铸造而成的磷青铜或不锈钢圆筒,辊面钻孔的开孔率约40%,在各个孔眼之间都有沟槽,以利脱水。辊筒表面包有一层18~20目里网和一层通常为60~80目的面网。网辊是在后侧用正齿轮传动,并支持在能自行调整中心的托轮上。网辊内装有摆动式高压喷水管,以清洗铜网,网辊外还有两根喷水管。在网辊内装有真空吸水箱。抄速在150m/min以下,使用一个双室真空箱和一个单室真空箱,真空度一般控制在10.1~50.7kPa范围内,每个真空箱的真空度可以从0~66.7kPa内调节。位于真空吸水箱下方的白水盘,收集纸层成形初期自然滤出的白水。伏辊位于网辊上方,用气动加压。该伏辊和最后一只真空箱配合起到类似真空伏辊的作用,最大线压力约为9kg/cm。

图11-3-141 罗托真空圆网成形器

1-网笼 2-第一真空室 3-第二真空室 4-第三真空箱 5-白水盘 6-流道 7-下唇板 8-突唇 9-唇缘 10-流道溢流浆 11-溢流管 12-流道调节器 13-调节杆 14-刚性下唇板支承 15-孔辊 16-布浆器 17-流浆箱 18-流浆箱溢流调节堰 19-伏辊 20-吹纸喷管 21-清洗喷管

罗托成形器的特点:

①由于浆坑调节器的弧形是按脱水过程设计的,而且可以灵活地调节成形区的浆速,从而可控制纵横拉力比从1.1∶1~10∶1。

②成形网辊是利用真空脱水,可以高速运行,如300m/min,而且对已成形纸层没有像长网机上的案辊等脱水元件所造成的正负压的激烈变化,故其两面差比长网机的较小。另外调节最后一只真空箱的真空度,可控制纸层水分,故抄成纸板具有较大层间结合强度。

③由于流浆箱设计优良,网内外水位和真空度稳定,因此成纸匀度好,厚薄一致,定量波动一般为2%~5%。

④适应性大,既能抄造一般纸张,又能多台串联生产纸板。能抄造短纤维,又能抄造长达30mm的合成纤维。

⑤占地面积小,在生产量相同的情况下,按湿部计算,厂房的长度比长网机节省75%,比普通圆网机节约35%。

罗托成形器的生产能力如表11-3-113所示。

表11-3-113 罗托成形器的生产能力

(3)Escher Wyss真空圆网成形器(Escher Wyss Suction Former)

如图11-3-142所示,它是带阶梯扩散器流浆箱的真空圆网。浆料由泵送入矩形布浆器,经阶梯扩散器进入喷浆室送上圆网。浆料是靠喷浆室内的流送压力与圆网内真空箱之间的压力差在网上形成纸层。圆网内有四个真空室,主要依靠第二和第三真空室脱水,第一真空箱只维持很低的真空度或不抽真空,以在纸料上网时,保留较多的细小纤维,从而提高纸板的层间结合强度,改善纸的两面性。另外,为提高层间结合强度,第三、四两室的真空度不宜过高,以便使纸层保持一定的水分。各真空室的真空度示例如表11-3-114所示。

图11-3-142 Escher Wyss真空圆网成形器

1-阶梯扩散器 2-下唇板 3-流浆箱流道 4-上唇调节器 5-上唇板 6-网鼓 7-多室真空箱 8-气水分离器 9-接真空系统 10-白水槽

表11-3-114Escher Wyss真空圆网内真空室的真空度

喷浆室唇板开口(闸口)可进行微调,以改变上网浆速,并控制进入成形区的浆量。弧形上唇板(突唇)开口也可微调,以控制成形区的浆速,并根据浆料滤水性能和流量进行调整,以保持成形区适当的脱水压力。通过浆速与网速比值的控制与调节,可生产不同性能的纸板。例如,瓦楞原纸要求有较高的槽纹强度,需要适当提高纤维的纵向排列,因此适当调节成形区入口开度,使纸的纵横向拉力比可达到4.5∶1,而箱纸板要求提高耐破度,可使浆速接近网速,纵横向拉力比可达2.5∶1。由于在纸料流送及成形过程中,能够产生可控制的微湍动,纤维分散良好,而且采用压力成形的方式,故在高车速下抄造,仍可改善纸层的匀度和定量分布。据报导,这种成形器最高车速可达400m/min横幅定量波动可达土1.5%。

(4)墨尔蒂真空圆网成形器(MF-500型)

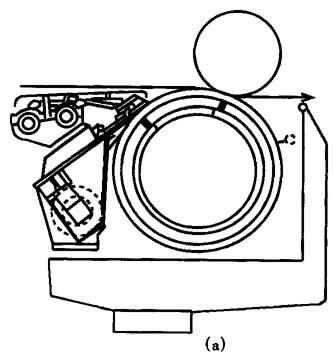

美国Manchester机械厂的墨尔蒂成形器系列中的MF-350型,属于压力圆网成形器,已于前述。MF-500和MF-1000(1200)型均属于真空圆网成形器,MF-1000(1200)型将在后面介绍。MF-500型真空圆网如图11-3-143(a)所示。

图11-3-143(a) 墨尔蒂成形器,MF-500型

它采用压力上浆装置和不带网槽的真空网辊,其流浆箱如图11-3-143(b)所示。纸浆由锥管布浆器经孔板后转向90°进入流道,再由下唇板口处开始接触网辊上浆,并在突唇下进行压力成形。真空网辊称为“成形鼓”,是个多孔辊,辊壳上的孔径为6.4mm。辊壳两端支承在静止的管状芯轴上旋转。芯轴上装有形成抽吸区的纵向密封条装置,芯轴也就是真空箱。真空箱的前缘位于流浆箱下唇板与网辊接触处,而后缘则在伏辊压区处,使纸幅在真空下成形脱水。这种成形器的上浆浓度为0.3%~1%,在60m/min车速下挂浆量达180g/m2。而当挂浆量为50g/m2时,车速可达182m/min。最大车速可达230m/min,最大挂浆量则由带纸毛毯在不发生掉纸的条件下的剥取能力来决定。

图11-3-143(b) 墨尔蒂成形器的流浆箱

1-锥管布浆器 2-孔板 3-流道 4-闸口开度调节 5-下唇板 6-突唇开度调节 7-可调节局部开度的突唇

(5)汤培拉真空圆网成形器(Tampella Vacuum Former)

汤培拉真空圆网成形器如图11-3-144所示。该成形器和前述汤培拉压力圆网成形器采用同样的水力流浆箱。纸料从方锥总管进入管束,产生高强度微湍流,再经专门设计的扩散室,由收敛流道喷浆上网。上唇板闸口和突唇喷口的开度均可调节。该成形器对车速和定量的适应范围广,在成纸质量良好的条件下,最大车速约为350m/min,纵横向拉力比的控制范围为1∶1~1∶4。

图11-3-144 汤培拉真空圆网成形器

(6)其他真空圆网成形器

其他圆网成形器有德国伏伊特机械厂的真空圆网成形器(Voith Suction Former)如图11-3-145所示;加拿大多米尼翁公司的真空圆网成形器(Dominion Suction Cylinder)如图11-3-146所示;爱尔伟帕真空圆网成形器(ER-WE-PA Former)如图11-3-147所示。

图11-3-145 伏伊特真空圆网成形器

图11-3-146 多米尼翁真空圆网成形器

图11-3-147 爱尔伟帕真空圆网成形器

3.位于毛毯上方的网笼(鼓)成形器

前述压力圆网成形器和真空—压力圆网成形器采用了长网上浆的方式和压力成形的方式,使纸的匀度和定量分布显着改善,而真空—压力圆网成形器所施加的真空抽吸作用,能克服离心力的影响,并增加脱水能力,从而在改进纸的质量的同时,又可大幅度提高车速和产量。但这些网笼(鼓)成形器有一个共同点,这就是成形网笼(鼓)位于毛毯下方,湿纸层粘附在毛毯下面,造成从网笼上剥离纸层的困难,尤其是在运行中易出现带纸毛毯掉浆的问题。这就是开发位于毛毯上方的网笼(鼓)成形器的背景。

(1)普通厄尔曲拉成形器(Ultra Former)

如图11-3-148所示。国内一般称为普通超成形。它是日本小林(Kobayashi)制作所厄尔曲拉成形器系列产品之一。在原理上是一种压力圆网成形器。它的特点是网笼位于毛毯上方,在网笼上较长的脱水过程中毛毯压紧纸层,带纸毛毯以朝上的一面承托纸幅,避免了掉浆的发生。

图11-3-148 厄尔曲拉普通超成形圆网

1-网笼 2-成形辊 3-流浆箱 4-伏辊 5-锥管布浆器 6-毛毯吸水箱 7-带纸毛毯 8-多孔压紧带 9-白水盘 10-移出网笼用的滚轮及轨道 11-活动垫板

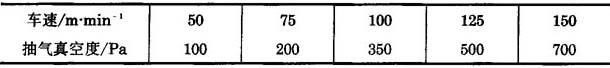

该成形器采用长网成形器上常用的匀浆辊流浆箱。在150m/ min及较低车速下,通常用敞开式压力流浆箱,车速高于150m/min时则用气垫式流浆箱。喷浆着网点在网笼垂直中心线旁网面向上运动的一侧,与垂直中心线夹角的10°处,从而构成了压力上浆成形的方式。当湿纸页干度达到2%左右时,进入毛毯和圆网面所形成的夹区,在网笼周长3/4左右的区间内,毛毯包复于圆网面继续脱水。通过伏辊处,湿纸层从网面剥离并贴附于毛毯上表面。纸层在伏辊处的干度约10%。圆网笼有1524及1830mm两种标准尺寸,是典型的片式网笼结构。作为抽气网笼时,其两端用端板密封起来,网笼内的抽气通常在车速高于130m/min时应用。网笼内抽气真空度和车速的关系,如表11-3-115所示。

表11-3-115 普通超成形圆网抽气真空度与车速的关系

该成形器抄造纸层的定量范围为30~130g/m2,上浆浓度可为0.4%~1.4%。抄造纸板各层时的上浆浓度,如表11-3-116所示。

表11-3-116 普通超成形圆网的上浆浓度

该成形器与普通圆网成形器比较,仍具有结构简单、投资少、占地面积小、适应性强等优点。由于改变了上浆方式和湿纸层传递方式,又采用抽气网笼,故可提高车速,不存在掉浆问题,成纸纵横向拉力比可达2∶1,纸面平滑度好,横幅定量误差在±1.5%以内。纸和纸板的物理强度较好,层间结合强度较高,挺度较好。车速不超过200m/min,抄宽不超过4m。

(2)油毡纸成形器(RF Felt Former)

油毡纸成形器如图11-3-149所示。它是美国Sandy Hill机械厂的产品,也是一种位于毛毯上方的真空-压力圆网成形器。采用真空网辊和带突唇喷嘴上浆装置的流浆箱。浆料喷到如钟表的11点钟处,在11点至1点钟处的区间是真空吸水区,在1点钟至8点钟的区间由毛毯包绕着,并在8点钟处用真空装置把纸层转移到毛毯上。车速达305m/min,定量为275~560g/m2(油毡原纸),144g/m2(纸板),产量为71t/(m·d)(油毡原纸),14/(m·d)(纸板)。动力消耗为2.19kW/(m·100m·min-1)。油毡纸成形器与普通厄尔曲拉成形器的主要不同点,如表11-3-117所示。

图11-3-149 油毡纸成形器

表11-3-117 油毡原纸成形器与普通厄尔曲拉成形器的比较

(3)墨尔蒂成形器MF-1000型和MF-1200型

MF-1000型成形器如图11-3-150所示。它是一种位于毛毯上方的真空—压力圆网成形器。其流浆箱与前述MF-350和MF-500型基本相同。它的成形网辊和MF-500型的类似,但空心芯轴中分成几格真空箱,空心芯轴外沿圆周分为5个格仓(室)。在流浆箱上浆装置突唇下方的第一真空箱是成形与脱水用的高真空室,真空度为2~6.7kPa,第二、第三真空箱是低真空室,真空度为1.6~2.7kPa,其作用是保持辊孔中的水不会被离心力甩出。在第二、三真空室之间为滑靴密封仓,使在这一段毛毯包复的辊面上的孔与真空区分开,从而使剥纸不受真空影响,而辊孔中的水分被甩出一少部分能适当地使纸幅再湿而加强纸层的层间结合。第三真空室之后是辊孔甩水室。由于离心力作用,仍保持在辊孔中的水被甩出,该室配有喷气管协助把水送出。吹出的水落入承水槽中。甩水室之后是无真空冲洗室,在此,辊面受到静止的扇形喷水管和摆动的针形喷水管冲洗。

图11-3-150 墨尔蒂成形器MF-1000型

1-第一真空室 2-第二真空室 3-滑靴密封 4-第三真空室 5-无真空冲洗室 6-辊孔甩水室 7-喷气管 8-高真空箱 9-低真空箱 10-扇形喷水管 11-摆动喷水管 12-挡水刮刀 13-承水盘 14-伏辊 15-流浆箱

该成形器车速在230m/min以下时,采用普通伏辊,在更高车速下采用真空伏辊。伏辊的位置在网辊下方,使得带纸毛毯以朝上的一面来剥取纸层,完全避免了带纸后掉浆的可能。最高车速可达400m/min,定量波动范围在±1.5%以内,纵横向拉力比可在1.2~4.1范围内进行调节。单个成形器挂浆量为15~150g/m2,动力消耗为1.73kW/(m·100m·min-1)产量为110t/(m·d)。

MF-1200型与MF-1000型类似,但MF-1000的网辊直径为1016mm,宽4572mm,而MF-1200的网辊直径为1245mm,宽6096mm。

4.面网外展的网笼(鼓)成形器

这类成形器可看作网笼(鼓)成形器的发展类型,是由网笼(鼓)成形器把网笼(鼓)上的面网展开成短网所构成,也属于短网成形器。

(1)埃斯成形器

图11-3-151表示日本佐野铁工所开发的埃斯成形器(Ace Former)。该成形器的最大特点是它的脱水部分由一台直径1500~1800mm的普通网笼(网笼只有12~14目的里网,没有面网)和一条作为面网的10m长(网目为80目)的无端短网组成。它的成形和脱水过程可以分为三个阶段。从a点(上浆唇板闸口处)到b点(突唇喷口溢流处)为第一阶段。在该成形区,和前述压力圆网成形器相同,采用压力上浆和压力成形的方式,并带有溢流装置。在b点到c点之间为第二阶段,即从压毯辊到伏辊,在网上已成形的纤维积层及其上的一些纸浆被夹持在毛毯和短网之间通过网笼顶部的包绕区段,在此区段中借助毛毯的张力所形成的挤压力进一步加强脱水。到c点处进入脱水第三阶段,在c点处短网与网笼分离。由于网笼的高速运转,从这点开始产生流体动力学的真空抽吸作用(与长网部案辊产生的真空抽吸作用的原理相同),进一步脱水,在c点之后,在脱水板处和毛毯回头辊压榨处继续脱水,据称在回头辊后,纸幅干度可达32%~38%。

图11-3-151 埃斯成形器

1-锥形总管多支管布浆器 2-整流辊 3-堰板闸 4-下唇板 5-弧形板 6-溢流内循环纸料槽 7-溢流外循环纸料槽 8-溢流外循环纸料出口 9-搅拌器 10-圆网笼 11-溢流调节堰 12-水平压毯辊 13-伏辊 14-成形网 15-脱水板 16-毛毯回程辊 17-接触辊 18-网辊 19-刮刀 20-校正辊 21-紧网辊 22-喷水管 23-白水盆 24-毛毯 25-湿纸页

埃斯成形器适用于抄造卫生纸类,定量范围7~40g/m2,最高车速可达500m/min。由于采用网与毯夹持挤压脱水和流体动力学真空抽吸脱水,而不需要使用其他产生强制真空抽吸的装置,从而达到节省动能和减少噪音的目的。

(2)高速厄尔曲拉成形器

图11-3-152表示高速Ultra成形器(High Speed Ultra Former),又称为高速超成形。它可视为普通Ultra圆网成形器网笼上的面网展开成为一张短的,具有一段水平网段的短网后所构成的。在水平网段中配置有成形箱、脱水板和吸水箱等脱水元件。纸浆以0.2%~1.4%的上浆浓度由流浆箱喷到成形板上,经水平网段脱水后达到3%~4%的浓度,然后,在成形短网和毛毯的夹持下包绕在网笼上,在毛毯张力造成的挤压力和离心力的作用下继续脱水,在伏辊后纸幅干度可达12%~13%。这种成形器可提高车速到350m/min。

图11-3-152 高速厄尔曲拉成形器

(3)超级Ultra成形器

图11-3-153表示超级Ultra成形器(Super Ultra Former),又称为超级超成形。该成形器是高速Ultra成形器的一种派生型号。主要区别在于原来短网包绕圆网笼后就返回的圈路改变为短网先绕过一个真空网辊,再绕过伏辊的对辊后才回向胸辊去。在由真空网辊到伏辊之间的一段线路上,在带纸毛毯内设置一个衬辊。湿纸层受衬辊离心力的作用向短网方向脱水。在沟纹伏辊和对辊之间又受到离心力和挤压力的作用进一步脱水。该成形器的车速可达500m/min,每层纸层产品定量范围为40~100g/m2,生产能力约28.8t/(d·m网宽)。

图11-3-153 超级Ultra成形器

1-真空网辊 2-衬辊 3-伏辊 4-对辊

(4)C型Ultra成形器

图11-3-154表示C型厄尔曲拉成形器(Ultra C Former),又称为超成形C型。该成形器的开发是以70年代初世界石油危机为背景。它的结构甚为简单,主要脱水元件是实体辊面的成形辊和开敞结构的回头网辊。纸浆自流浆箱中喷向短成形网与带纸毛毯在成形辊上方所形成的楔形夹区中或喷到毛毯上的已抄成的纸层上。在毯与网包绕成形辊的区段中,借助网的张力和离心力的作用朝短网方向脱水,当毯和网夹着纸层继续从另一方向包绕回头网辊时,纸层进一步脱水朝毯的方向排出。该成形器最高车速可达500m/min,每层纸层定量范围35~90g/m2,生产能力约为25.2t/(d·m网宽)。

图11-3-154 C型Ultra成形器

1-带纸毛毯 2-短网 3-流浆箱 4-成形辊

面网展开的网笼(鼓)成形器还有史蒂文斯短网成形器等,如图11-3-155所示。

图11-3-155 史蒂文斯短网成形器

1-进浆口 2-整流辊 3-气垫流浆箱 4-裙板 5-弧形板 6-成形区 7-圆网 8-白水槽 9-短网 10-案辊 11-白水 12-网辊 13-密封装置

5.圆网上成形器

上成形器是指成形部有主长网时,位于长网的上方起纸层成形和脱水作用的辅助成形器或单层纸层成形后与主长网上的纸层结合的单元成形器。上成形器本身可以是长网、圆网、短网或夹网成形器,并分别称为长网、圆网、短网或夹网上成形器。圆网上成形器是指在面网展开了的圆网成形器的网笼(鼓)上进行单层纸幅成形的,也可看作为在前述的面网展开的圆网成形器与位于网(或毯)上方的圆网成形器两者结合的基础上发展而成。

图11-3-156表示由汤培拉机械厂制造的真空圆网上成形器(On-top Vacuum Former)。该成形器的进一步发展是利用伏辊展开第二张成形网构成夹网成形,这就是该厂开发的A型阿库成形器(Arcu-A Former)如图11-3-157所示。

图11-3-156 汤培拉真空圆网上成形器

1-真空成形辊 2、3-网辊 4-流浆箱 5-成形网 6-主长网

图11-3-157 阿库A型和阿库B型成形器

(a)阿库A型成形器 (b)阿库B型成形器的一部分

1-真空成形辊 2-内网的网辊导辊 3-外网中相当于胸辊的导辊 4-外网 5-内网 6-阿库A型成形器的流浆箱 7-内网驱网导辊 8-外网驱网导辊 9-内网白水盘 10-外网白水盘 11-吸水箱 12-主长网吸水箱 13-曲面成形板 14-阿库B型成形器的流浆箱 15-主成形网

A型阿库成形器可看作是由上述真空圆网上成形器发展而来的夹网上成形器。汤培拉厂真空圆网上成形器与A型阿库成形器的技术参数比较如表11-3-118所示。

表11-3-118 汤培拉厂真空圆网上成形器与A型阿库成形器

A型阿库成形器的进一步发展构成B型阿库成形器,如图11-3-157所示。B型与A型阿库成形器的主要区别是取消了流浆箱上浆装置的突唇,把外网中相应于胸辊的导网辊移得较远,而在靠近成形辊面处设置了在外网中的曲面脱水板。B型阿库成形器从流浆箱喷出的纸浆直接喷入由曲面脱水板与成形辊构成的内外网的夹网楔形开口。于是,没有了A型阿库成形器中的在内网上的初始单向脱水阶段,而是纸浆一上网就在夹网中两面脱水,其脱水量比A型阿库成形器高一倍左右。B型阿库成形器用于抄制定量100~300g/m2的瓦楞原纸和多层纸板,车速为200~600m/min,生产能力50~160t/(d·m)。但B型阿库成形器的动力消耗较高,约0.385kW/(cm·100m·min-1),而A型阿库成形器仅为0.0275kW/(cm·100m·min-1)左右。

图11-3-158表示Escher Wyss厂制造的真空圆网上成形器(Top Former)。该厂在其圆网上成形器的基础上也发展了爱修伟士Ⅰ型夹网上成形器(图11-3-159)和Ⅱ型夹网上成形器(图11-3-160)。

图11-3-158 爱修伟士圆网上成形器

图11-3-159 Escher Wyss Ⅰ型夹网上成形器

图11-3-160 Escher Wyss Ⅱ型夹网上成形器

Escher Wyss真空圆网上成形器的最高车速可达750m/min,每套上成形器的定量范围为25~60g/m2,可用于抄制挂面纸板、瓦楞芯纸等。Escher Wyss Ⅰ型夹网上成形器的产品定量范围为25~350g/m2,产品品种有挂面纸板,瓦楞芯纸、箱纸板、粗纸板、食品纸板等,其车速范围约为40~750m/min,其生产能力达65t/(d·m)。Escher Wyss Ⅱ型夹网上成形器的产品品种和定量范围与Ⅰ型相同,但其车速范围可达100~1200m/min,纸层的纵横向粒力比可在3∶1~1∶5的范围内变化,而Ⅰ型为2∶1~5∶1。