影响干燥能力的因素

出处:按学科分类—工业技术 中国轻工业出版社《制浆造纸手册第九分册纸张抄造》第566页(7850字)

影响干燥能力的因素很多,这里举S.F.Smith和B.W.Attwood的实验为例,以说明各因素的影响及它们的相互关系。

实验条件:

定量 220g/m2

抄速 73.15m/min

烘缸直径 1524mm

烘缸间自由区段 80%

烘缸表面温度 121℃

烘缸周围的换气装置 干球温度 63℃

湿球温度 62℃

换气用空气的速度 73.15m/min

湿纸张力 0.358N/cm

干毯质量 3.05kg/m2

开始干燥前湿纸水分63.4%,纸样规格为12.7cm×7.62cm,质量为3.3g。

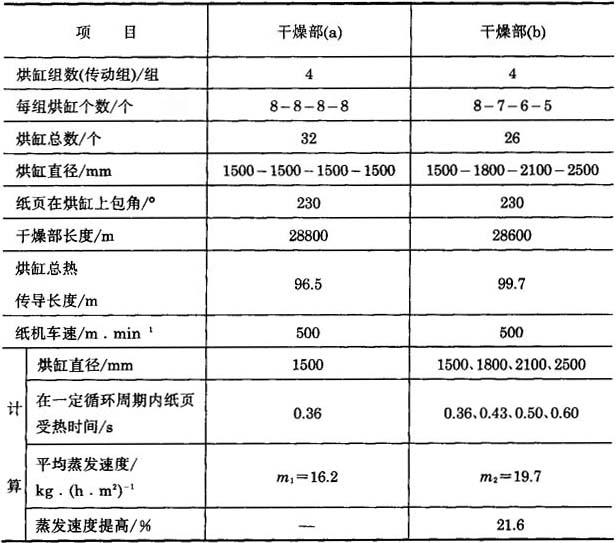

表11-5-11 烘缸干燥能力表

注:h-表面施胶前烘缸:S/W-每米烘缸宽度的干燥面积,m2:R。-每米2、每小时纸的产量,kg/(h·m2)Rw-每米2、每小时蒸发水量,kg/(h·m2);M每公斤成品纸(烘缸出口处)需要的蒸汽量,kg(汽)/kg(纸)

1.干毯张力对烘缸干燥的影响

干毯张力对烘缸干燥的影响见图11-5-14。

图11-5-14 干毯张力对烘缸干燥能力的影响

干毯张力对湿纸页与烘缸表面接触压力的影响见表11-5-12。

表11-5-12 干毯张力对湿纸页与烘缸表面接触压力影响

干毯张力对湿纸页干燥效率的影响见表11-5-13。

表11-5-13 干毯张力对湿纸页干燥效率的影响

2.换气用空气性质对烘缸干燥的影响

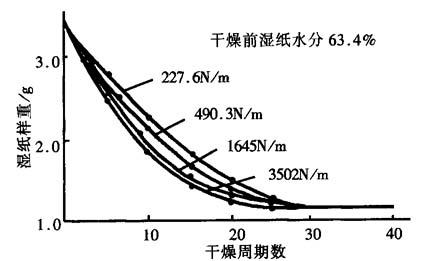

空气的性质对烘缸干燥的影响见图11-5-15。

图11-5-15 换气用空气性质对烘缸干燥的影响

曲线Ⅰ 干球温度 63℃

湿球温度 60℃

相对湿度 96%

曲线Ⅱ 干球温度 63℃

湿球温度 32℃

相对湿度 12%

干燥前湿纸水分63.4%。

3.换气用空气的速度对干燥影响

换气用空气的速度与干燥能力的关系可用下式表示:

式中 R——烘缸干燥能力

v——空气速度,ft/s

k——系数

当抄速90~600m/min时,k为0.57~0.71

4.烘缸袋内湿纸页自由运行的长度对干燥能力的影响

烘缸袋内湿纸页自由运行的长度对干燥能力的影响,见图11-5-16。

图11-5-16 “自由区段%”对烘缸干燥的影响

曲线 “自由区段%”

a 14.5%

b 20.0%

c 27.0%

d 38 0%

干燥前湿纸页的水分 63.4%。

对于“自由区段%”的解释见图11-5-17。

图11-5-17 湿纸页多缸干燥的情况

5.烘缸直径对干燥能力的影响

图11-5-18 烘缸直径对干燥能力的影响(1)

图11-5-19 烘缸直径对干燥能力的影响(2)

图中数据如下:

注:干燥前湿纸水分62.5%。

以上实验条件为:

烘缸表面温度 121℃

换气用空气 干球温度 74℃

湿球温度 63℃

抄速 720m/min

品种 纸板(222g/m2)

表11-5-14 烘缸直径与单位时间内纸页循环周期关系

注:干毯张力15.4N/cm时,抄速720m/min。

6.纸机抄速对烘缸干燥能力的影响

纸机抄速对烘缸干燥能力的影响见图11-5-20。

图11-5-20 纸机抄速对干燥能力的影响

以上实验条件:

烘缸直径 1.5m

烘缸表面温度 121℃

换气用空气 干球温度 74℃

湿球温度 63℃

干毯张力 15.4N/cm

品种 纸板(222g/cm2)

7.干毯的种类对干燥能力的影响

烘缸用干毯的种类对干燥能力的影响见图11-5-21。

图11-5-21 干毯的种类对干燥能力的影响

曲线a-亚麻,0.152kg/m2

曲线b-棉、石棉干毯,2754kg/m2

曲线c-羊毛干毯,1.148kg/m2

曲线d-镍网,160目

曲线e-亚麻干毯,3.06kg/m2

干燥前湿纸水分66.7%

纸页定量222g/m2

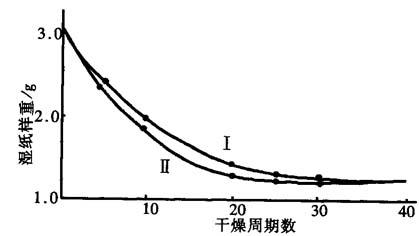

8.蒸汽压力对烘缸蒸发水量的影响

(1)根据Tappi关于纸张的资料

①印刷用纸蒸发水量与饱和蒸汽压的关系见图11-5-22。

图11-5-22 印刷用纸蒸发水量与饱和蒸汽压力关系

②半透明玻璃纸、防油纸蒸发水量与蒸汽压力的关系见图11-5-23。

图11-5-23 半透明纸、防油纸蒸发水量与蒸汽压力的关系

③牛皮纸、厚纸蒸发水量与蒸汽压力的关系见图11-5-24。

图11-5-24 牛皮纸、厚纸烘缸蒸发水量与饱和蒸汽压力关系

④新闻纸蒸发水量与蒸汽压力的关系见图11-5-25。

图11-5-25 新闻纸蒸发水量与蒸汽压力关系

⑤薄纸蒸发水量与蒸汽压力关系见图11-5-26。

图11-5-26 薄纸蒸发水量与蒸汽压力关系

⑥书写纸蒸发水量与蒸汽压力关系见图11-5-27。

图11-5-27 书写纸蒸发水量与蒸汽压力关系

上述图11-5-22~图11-5-27是根据下列公式给出:

式中 Wf——干燥部出口处每公斤纸蒸发水量,kg(水)/kg(纸)

Pw——干燥部入口处湿纸页干度,%

Pf——干燥部出口处纸页干度,%

Rw——烘缸蒸发量,kg/(m2·h)

Gf——干燥部每小时产纸量(以干燥部出口水分为基准),kg/h

F——烘缸全面积(包括毯缸面积),m2

式中 D——纸缸或毯缸直径,m

N——纸缸或毯缸个数,个

(2)Tappi关于典型纸张资料

①蒸汽压力对纸张“平均的”蒸发量的关系见图11-5-28。

图11-5-28 典型纸张“平均的”蒸发量与蒸汽压力关系

P-纸浆 B-书籍纸 G-防油纸、玻璃纸 K-牛皮纸及纸板 N-新闻纸 PB-纸板 T-薄页纸和吸收纸 W-书写纸

②蒸汽压力对纸张“良好的”蒸发量的关系见图11-5-29。

图11-5-29 典型纸张“良好的”蒸发量与蒸汽压力关系

P-纸浆 B-书籍纸 G-防油纸 K-牛皮纸及纸板 N-新闻纸 PB-纸板 T-薄页纸吸收纸 W-书写纸

③在较高蒸汽压力下的蒸发量(图中直线是纸、纸板类的混合平均数)与蒸汽压力关系见图11-5-30。

图11-5-30 较高蒸汽压力与蒸发量关系

9.蒸汽压力对烘缸干燥能力的影响

蒸汽压力对烘缸干燥能力的影响,见图11-5-31。

图11-5-31 蒸汽压力与烘缸干燥能力的关系

a-吸收纸,包括滤纸、餐巾纸、硫酸原纸、字型纸等

b-根据Tappi纸张资料,将英制换算为公制后绘出

10.多缸纸机循环周期对干燥能力的影响

(1)多缸干燥纸页——循环周期与温度、蒸发量的关系纸页循环周期与温度、蒸发量的关系见图11-5-32。

图11-5-32 多缸干燥循环周期与纸页温度蒸发水量的关系

(2)纸机车速与湿纸页蒸发水量的比例关系

纸机车速与湿纸页蒸发水量的比例关系,见图11-5-33。

图11-5-33 纸机车速与湿纸页蒸发水量的比例关系

表11-5-15 纸机车速与纸页蒸发量的比例关系

11.干燥部的设计对干燥能力的影响

(1)普通纸机干燥部与纸页的受热时间

普通纸机干燥部与纸页受热时间的关系见图11-5-34。

图11-5-34 普通纸机干燥部循环周期的图解

1-纸页 2-烘缸 3-干毯 4-干毯辊

从图11-5-34知 与纸页和烘缸接触受热时间的长短相对应,且取决于烘缸直径、烘缸与纸页接触点间切线的夹角φ和纸机车速。

与纸页和烘缸接触受热时间的长短相对应,且取决于烘缸直径、烘缸与纸页接触点间切线的夹角φ和纸机车速。

纸页接触烘缸时间:

式中 D——烘缸直径,m

φ——烘缸与纸页接触点切线间夹角,度

vr——纸机车速,m/min

现有纸机干燥部烘缸大多数直径为1500mm,夹角为220°~240°,这样,纸页的受热时间取决于纸机的车速。例如表11-5-16所示。

表11-5-16 纸机车速、烘缸直径与纸页受热时间关系

(2)蒸发速度

①纸机车速、烘缸直径对纸页受热时间的影响,见图11-5-35。

图11-5-35 纸机车速、烘缸直径对纸页受热时间的影响

②干燥部烘缸单位有效面积蒸发的水量称为蒸发速度,用下式表示:

式中 W——蒸发水量,kg

F——干燥面积,m2

ι——干燥时间,h

tk——烘缸表面纸页的温度,℃

to——烘缸周围空气温度,℃

r——汽化热,J/kg

δ——烘缸表面和纸页间介面层的厚度,m

λδ——介面层的导热系数,J/(m·h·℃)

h——纸页的厚度,m

λm——纸页的导热系数,J/(m·h·℃)

α2——纸页对周围空气的传热系数,J/(m2·h·℃)

Pk——与烘缸接触层上饱和水蒸气压力,Pa

Po——在烘缸周围空气的水蒸气分压力,Pa

R——换算系数,(Pa·m2·h)/kg

纸页定量为~100g/m2,R=10~30

干燥部蒸发速度的变化见图11-5-36。

图11-5-36 沿纸机干燥部蒸发速度变化的特性曲线

m-蒸发速度变化曲线 S-纸页干度变化曲线

(3)纸页干度与传热系数的关系

纸页干度与传热系数的关系见图11-5-37。

图11-5-37 纸页干度与传热系数关系

(4)纸页在烘缸上受热时间对纸页温度的影响

纸页的受热时间对温度的影响,见图11-5-38。

图11-5-38 纸页受热时间对其温度的影响

tk-与烘缸接触层纸页温度

ts-纸页的中层温度

tz-纸页的外层温度

(5)烘缸直径对纸页受热时间的影响

烘缸直径对纸页受热时间的影响,见图11-5-39。

对纸张生产工艺和设备的研究,发现对烘缸干燥加热时间的选择有重大意义,如果采用最佳的干燥时间,可得到最大的平均蒸发速度。烘缸干燥最佳干燥时间ι0,取决于生产纸张的品种、烘缸表面的温度、干毯的种类和它的张力,以及纸页进入干燥部时的干度。例如,纸页干度为40%时,ι0平均=0.3~0.4s,可得到最大的平均蒸发速度。

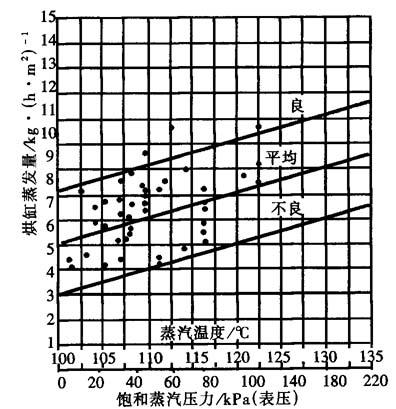

(6)多烘缸纸机干燥部新的设计方案

多缸纸机干燥部新的设计方案,见图11-5-40。

图11-5-39 纸页在烘缸上受热的特性曲线

(a)普通直径的烘缸 (b)增加直径的烘缸 1-低干度纸页曲线 2-高干度纸页曲线

图11-5-40(a)、(b) 多缸纸机干燥部(普通纸机干燥部与不同直径烘缸干燥部比较)

表11-5-17 普通干燥部与不同直径烘缸干燥部比较