伺服缸中用到的动密封

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第1516页(4340字)

(1)接触型动密封

接触型动密封是伺服液压缸最常用一种动密封,现在已经很少采用单一的O形橡胶圈、U形密封圈、V形密封圈、Y形密封圈。而是采用方形或矩形截面的非金属材料环与O形橡胶圈组合成一体的橡塑复合密封圈。目前应用得最成功的非金属材料是填充聚四氟乙烯,它是在聚四氟乙烯单体中加入适宜的石墨、二硫化钼、青铜粉末、碳黑及玻璃纤维等填充剂。此种填充聚四氟乙烯的化学稳定性相当好,并且具有良好的耐磨性、耐油性、耐热性、耐寒性和耐压性,通常使用温度-54℃~+205℃(-65℉+400℉),最高压力80MPa(11.600PSi),最高速度15m/seC(~29.50fpm)。聚四氟乙烯分子之间的范德华力非常小,所以填充聚四氟乙烯几乎没有粘性,摩擦系数极小,即使在少油或无油润滑的条件下也能正常工作,高压及超高压快速运动伺服液压缸多采用此种填充聚四氟乙烯制造的密封件。

A.活塞与缸筒的接触型动密封

这里推荐二种活塞与缸筒的接触型动密封:美国霞板公司T型特康格来圈;广州市天河密封技术研究所有孔用组合密封件(格来圈)。

它们的共同特点:

·密封性好;

·可允许活塞和缸筒有较大的配合间隙,从而大大改善活塞和缸筒的工艺性;

·对油液的清洁度要求有所降低;

·低摩擦、无爬行、无滞涩粘着现象;

·沟糟加工简单。

(A)宝色霞板T型特康格来圈

图24.7-4 宝色霞板T型特康格来圈尺寸图

表24.7-5 T型特康格来圈参数

(B)世达孔用组合密封件

示例 活塞直径D为50mm的方形圈,所用PTFE材料代号为01,标记为GSF0500-01

图24.7-5 世达孔用组合密封件(格来圈)尺寸图

图24.7-6 世达孔用组合密封件安装图

(a)和导向环一起使用;(b)单独使用

注:当装有导向环时,直径间隙,E取大值

图24.7-7 世达孔用组合密封件标记

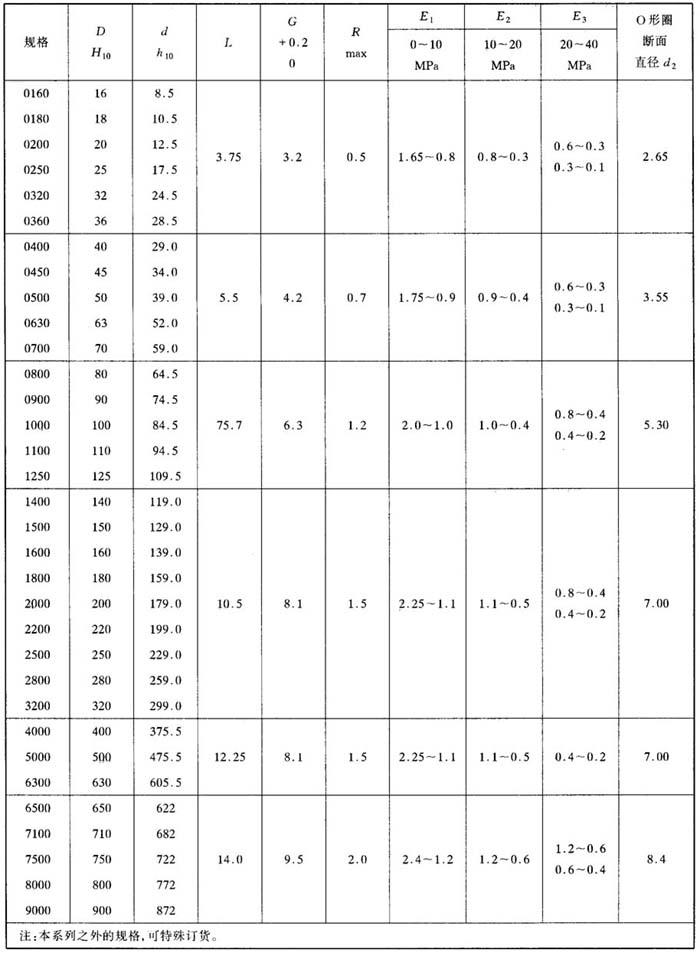

表24.7-6 世达孔用组合密封件(格来圈)参数 单位:mm

B.活塞杆与端盖的接触型动密封

这里推荐二种较为广泛应用的:①美国霞板公司的K型特康斯特封;②广州市天河密封技术研究所的轴用组合密封件(斯特封)。它们的共同特点:

·低压、高压密封性均好,可多道密封;

·良好的静动密封特性;

·能承受一定的侧向冲击;

·优异的抗磨性;

·低摩擦力,无低速爬行,滞涩与粘滞现象;

·强的耐腐蚀性;

·沟槽结构简单,工艺性好。

图24.7-8给出了K型特康斯特封在不同工作压力下的泄漏量曲线,从曲线图可看出,斯特封的泄漏量仅为带档圈的O形圈的1/10~1/6。

试验条件:

活塞杆直径 20

行程 40mm

平均速度 0.1mm/s

液压油 埃索50m2/s

温度 +20℃

1-带有二个档圈的O形密封圈

2-K型特康斯特封

图24.7-8 K型特康斯特封的泄漏量曲线

图24.7-9给出了K型特康斯特封在不同工作压力下的摩擦力曲线,从图上可看出,斯特封的摩擦力在20MPa时,仅为U形密封圈的1/5。

试验条件:

活塞杆直径 50mm

平均速度 0.1m/s

液压油 HLP46液压油

温度 +20℃

活塞杆光洁度 Ra=0.4μm

Rt=4.2μm

RE=3.1μm

图24.7-8 K型特康斯特封的摩擦力曲线

(A)K型特康斯特封

图24.7-10 K型特康斯特封尺寸图

表24.7-7 K型特康斯特封参数

(B)世达轴用组合密封件

图24.7-11 世达轴用组合密封件(斯特封)尺寸图

图24.7-12 世达轴用组合密封件标记

示例 活塞植直径d为50mm的阶梯形圈,所用PTFE材料代号为01,标记为GSJ0500-01

表24.7-8 世达轴用密封件(斯特封)参数 单位:mm

C.孔用组合密封件(格来圈)的装配

(A)开活塞的格来圈装配

图24.7-13 对开活塞的格来圈装配图

不用任何安装工具就可以把工业用格来圈装到对开活塞上去。在活塞装入油缸之前,对工业用格来圈进行一次校准,安装前应润滑所有密封零件。

(B)整体活塞的格来圈装配

见表24.7-9。

表24.7-9 整体活塞的格来圈装配工艺

D.轴用组合密封件的装配

装配轴用组合密封件(斯特封)时应注意下列各项:

·避免尖边,盖住螺纹部分;

·用干净90号汽油清洗干净端盖,除去端盖沟槽,油路孔口处的切屑、杂质、异物;

·不使用带锐边的工具;

·装配前用干净的工作液润滑全部零件;

·最好用150℃工作液加热填充聚四氟乙烯环10分钟;

·按表24.7-10将轴用组合密封件装入端盖槽内。

表24.7-10 轴用组合密封件装配工艺

轴用组合密封件装入端盖沟槽后,应用光滑的圆柱棒(表面粗糙度Ra<0.40)沿圆周方向轻轻地赶压几次,使其均匀嵌入沟槽内。

(2)非接触型动密封

在通常的伺服系统中,选择常规的接触型动密封的伺服液压缸就可以满足系统性能要求,但是接触型密封和制造公差在间隙中产生侧向力引起的摩擦力。摩擦力以及返回死区会造成一定的控制误差。这将使控制系统的跟随性变差,即使在均匀恒速情况下,这个库仑摩擦力也经常引起加速度干扰。这是接触型动密封伺服液压缸难以克服的弊病。通常干摩擦力可达到最大有效负载的5%~15%,这是工程中不希望的。在飞行模拟器、仿型机床、高频液压振动台等高精度的电液伺服系统中,需要微摩擦高频宽的伺服液压缸作为执行装置。采用非接触型动密封——间隙密封与静压支承的伺服液压缸几乎能够完全消除这种干摩擦力。

间隙密封是否采用任何密封物,被密封的表面既互相不接触,也不与任何第三密封物接触,仅依靠零件与零件配合面之间的微小缝隙来阻挡油液泄漏。间隙密封的密封原理是基于牛顿的粘性摩擦理论,即依靠油液通过缝隙时,存在一定的粘性阻力而起密封作用,另外还存在由于压力差作用,矿物油在零件表面上形成坚固的极化分子吸附层,它使缝隙变窄,当缝隙的宽度S等于2倍的极化分子层的厚度h,即S=2h时,缝隙将全被极化分子层堵塞,通常在S<0.02mm时,可发生此现象。

根据流体力学原理,对于动密封,最佳间隙为:

式中 S0——间隙密封的最佳间隙;

μ——动力粘度;

v——平均流速;

l——间隙的长度;

△p——间隙两边的压差(长度l上的压力损失)。

活塞与缸筒间的动密封可以直接使用间隙密封、活塞杆与端盖间的间隙密封总是和静压支承结合在一起使用。