电液位置控制系统

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2052页(9375字)

位置控制系统是最常见的控制系统,如机床的工作台位置控制、导弹的姿态控制等。位置控制的特点是系统输出的位置同系统的输入量之间始终保持一定的比例关系。

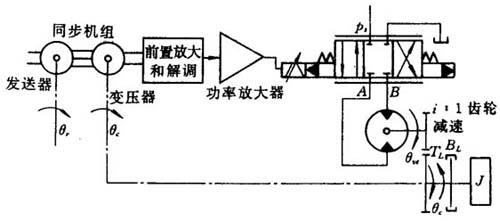

(1)电液位置控制系统组成和方块图

图34.1-1所示的双电位器系统是一个典型的位置系统。对于要求负载作旋转的被控对象可以直接由液压马达作执行元件通过减速器驱动负载,且通过角度同步变压器作为角差测量装置,电液位置系统的原理如图34.2-1所示。角度同步变压器检测输入轴转角θi与输出轴转角θc之间角度,得到误差角△θ=θi-θc,误差角△θ转换为误差电压e。误差电压e是交流信号,经过交流放大与解调成为直流信号,直流信号经过功率放大产生一个电流推动电液伺服阀的力矩马达,从而控制伺服阀输出流量与压力,推动液压马达拖动负载运动。

图34.2-1 电液位置控制系统原理图

无论阀控缸还是阀控马达控制系统,分析方法是相同的。我们以图34.2-1所示阀控马达系统为例进行讨论。

角度同步变压器机可以看作为比例环节,这个环节的传递函数为

交流放大和解调器同样视为比例环节:

式中 Kd——放大器增益。

采用电流负反馈伺服放大器,其输入电压与输出电流近似成比例,其传递函数为

式中 Ka——功率放大增益。

一般力矩马达线圈引起的时间常数很小,可忽略其动态环节,伺服阀输出位移对输入电流的传递函数可用二阶环节或一阶环节来表示,即

式中 Ksv——电液伺服阀流量增益;

ωsv——电液伺服阀固有频率;

ζsv——电液伺服阀阻尼比;

Tsv——电液伺服阀时间常数。

当液压马达等效负载的固有频率ωh低于50Hz时才用一阶环节表示。

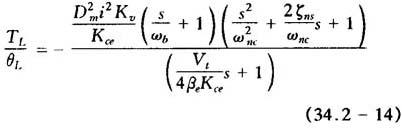

位置控制系统中负载是纯惯量时,不考虑机架刚度,阀控马达的滑阀位移对马达输出转角的传递函数为

式中 i——马达轴与负载间齿轮传动比;

TL——系统输出轴阻力矩。

由(34.2-1)~(34.2-7)式构成系统的方块如图34.2-2所示。

图34.2-2 电液位置控制系统方块图

(2)性能分析

A.稳定性分析

控制系统最重要的特性就是稳定性,若系统是稳定的,即使其他性能差一些也可以工作,反之就不可能工作。系统的动态分析以稳定性为中心。液压系统分析中最常用的是频率法。

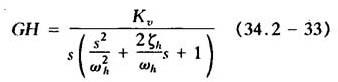

在图34.2-2中,一般说来,液压马达负载的液压固有频率是位置控制系统中的最低转折频率,其它转折频率均高于ωh,所以电液伺服阀可看成是一个比例环节,将系统的方块图简化成图34.2-3。

图34.2-3 电液位置控制系统简化方块图

系统的开环传递函数为

式中 Kn——系统开环增益。

即含一个振荡环节和一个积分环节,相应波德图如图34.2-4所示。

图34.2-4 电液位置控制系统开环波德图

系统的稳定性可以用劳斯-霍尔维茨判据来判定。对于单位反馈时,系统的闭环传递函数为

利用劳斯判据得 Kv<2ζhωh (34.2-9)

满足上式即系统稳定。对ζh值的计算不易准确又不易测定。一般取ζh=0.1~0.2。所以系统稳定条件为

Kv<(0.2-0.4)ωh (34.2-10)

为了防止系统中因元件参数变化造成的影响,也为了得到满意的性能指标,应保证系统有适当稳定裕量,从波德图上可以确定相位裕量γ及幅值裕量Kg。一般相位裕量在30°~60°之间,幅值裕量为6~12分贝。

B.位置控制系统的闭环频率特性

系统对输入信号闭环响应是位置控制系统的重要动态特性。依据闭环特性参数,如闭环频宽ωb,可以推算出过渡过程品质指标:上升时间tr、调节时间ts、峰值时间tp、超调量σp。

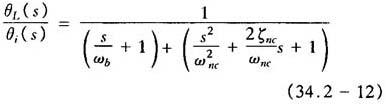

系统的闭环传递函数为

分母的三次多项式可以分解为一个一阶因式和一个二阶因式的乘积,即

式中 ωb——闭环一阶因子的转折频率;

ωnc——闭环二阶因子的固有频率;

ζnc——二阶因子的阻尼比。

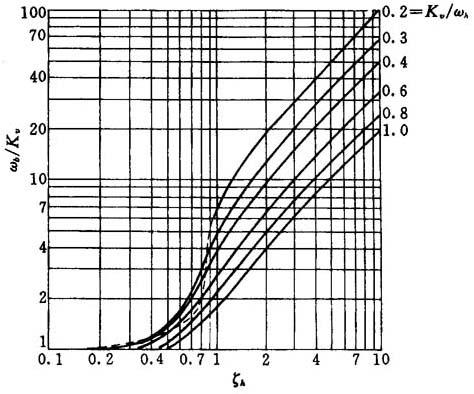

通常,这些参数只有当特征方程的系数为数字时才能找到,文字表达式不易求解,但是可以利用这个三阶方程系数的相互关系,把闭环参数ωb、ωnc、ζnc与开环参数Kv、ωh和ζh之间的关系解出,用因式分解特征方程的方法,通过待定系数,用图解法画出ωb=f(ζh)、ωnc=f(ζh)及ζnc=f(ζh)的曲线族见图34.2-5、图34.2-6和图34.2-7。分析图中曲线得到:当ζh和Kv/ωh较小时,闭环参数与开环参数近似关系为ωnc≈ωh、ωh≈Kv、2ζh=2ζnc-Kv/ωh。这个结果对初步设计是很有用的。

图34.2-5 闭环惯性环节转折频率的无因次曲线

图34.2-6 闭环振荡环节固有频率无因次曲线

图34.2-7 闭环振荡环节阻尼系数无因次曲线

根据(34.2-12)式绘制位置控制系统的闭环频率响应曲线,并把开环频率特性也放在曲线上,如图34.2-8所示。由图可见,闭环幅频特性幅值下降至-3分贝时的频率近似于闭环惯性环节转折频率ωb。所以此转折频率时系统近似于稳定。又因为开环幅值特性的穿越频率ωc≈Kv,所以ωc≈ωb。可将开环的穿越频率近似看作系统频宽。

图34.2-8 电液位置控制系统闭环频率特性曲线

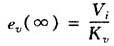

C.系统的精度分析

(A)静态误差 系统的精度用它的误差大小来表示。系统的总误差包括动态滞后误差和静态误差。动态滞后是由于输入信号为正弦信号时,其中含有速度、加速度分量所产生的滞后形式的误差。在我们所讨论的系统中将不考虑动态滞后误差,主要分析静态误差。静态误差产生的原因很多,结构本身就和误差有关。对于图示的位置控制系统,对输入信号来说,系统的结构是Ⅰ型,Ⅰ型系统没有位置误差而只有速度误差。速度误差等于输入速度Vi被开环放大系数除,即

系统对于干扰信号的闭环传递函数为

此式称为系统闭环柔度特性,其倒数即为闭环刚度特性。

系统闭环静态刚度为

对于干扰信号TL来说,系统的结构是零型,干扰力矩引起位置误差为

闭环刚度愈高,干扰引起的误差愈小,在负载力矩大而精度要求高的场合,提高系统的闭环刚度是十分重要的。

(B)伺服阀死区和零飘引起的位置误差 如果伺服阀的死区、液压马达和负载摩擦的死区折合为电流误差△i1,电液伺服阀的零飘为△i2,伺服放大器零飘折合到电液伺服阀为△i3,这些因素引起的位置误差为

Ke、Kd、Kc——反馈取出点经反馈通路到伺服阀输入的增益。

(C)测量元件的误差 测量元件与负载连接,测量元件的固有误差、安装调试和校准误差会反映到输出轴上,其值假设为△θa。

总位置误差为

△θe=△θL+△θL+△θa (34.2-18)

D.位置控制系统的校正

为了使位置控制系统满足性能指标,往往系统中引入校正装置,针对液压位置控制系统的特点常用的校正方法有下列几种:

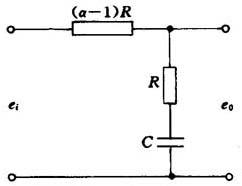

(A)串联滞后校正 电液伺服系统中串联校正是放在前向通路的直流部分与调解器之间。滞后校正的作用是提高开环增益以提高精度,典型的滞后校正网络如图34.2-9所示。其传递函数为

图34.2-9 典型滞后校正网络

式中 ——超前环节的转折频率;

——超前环节的转折频率;

α——滞后超前比α>1。

由于α>1,ωc(s)中惯性环节的转折频率ωrc/α小于超前环节的转折频率。系统中加入校正环节后,开环幅频特性在频率为ωrc/α处开始衰减,从而使ωc减小,频宽下降。为了不使ωc变小应当增大增益到α倍。加入校正后系统开环波德图如图34.2-10所示。

图34.2-10 加入滞后校正的位置系统开环波德图

校正后系统的开环传递函数为

式中 Kvc——校正后开环速度放大系数。

滞后校正使开环增益增加α倍,从而增加了刚度,减小了误差,同时减小了死区、间隙等非线性因素,提高了控制精度,但对响应特性影响不大,这是因为ωc处增加一个惯性环节后增加了相位滞后,随之减少了相位稳定裕量,而使频宽减小。

设计滞后网络装置主要是确定ωrc、ωc及α。一般α选择不超过10~20。从满足相位稳定裕量及增益稳定裕量出发,取Ka=10~20dB、γ=40°~60°,ωc位于ω,r和ωh之间的-20dB/dec区间。当ωc确定后,取 ,调整ωrc满足稳定裕量要求。

,调整ωrc满足稳定裕量要求。

(B)速度及加速度反馈校正 有加速度和速度反馈校正的电液位置控制系统方块图如图34.2-11所示。

图34.2-11 速度及加速度反馈校正的系统方块图

速度反馈元件采用测速发电机,其传递函数为Kfvs,它把液压马达转速转化为电压。在信号Kfvsθn后接一微分电路,将把液压马达加速度转换成电压,组成了加速度反馈元件,其传递函数为Kfas2将速度信号和加速度信号合并后与信号电压eg相比,构成速度和加速度反馈。

反馈校正回路的闭环传递函数为

式中 K1——单有速度反馈校正时校正回路的开环增益,且

K2——单有加速度反馈校正时校正回路的开环增益,且

整个位置系统开环传递函数

可见,如果只有速度反馈校正,即K2=0,系统的开环增益由Kv下降到Kv/(1+K1),固有频率由ωh增加到 ,阻尼比由ζh降低到

,阻尼比由ζh降低到 ,提高反馈回路外的增益Ke,可以补偿Kv的下降。图34.2-12是加入速度反馈后的系统开环波德图。

,提高反馈回路外的增益Ke,可以补偿Kv的下降。图34.2-12是加入速度反馈后的系统开环波德图。

图34.2-12 有速度反馈后的系统开环波德图

当只有加速度反馈时,Kv、ωh不变而阻尼比ζh提高,提高了稳定性。加速度反馈的实质是把输出位移变化率超前反馈,以阻止输出量的变化而形成阻尼。提高了系统等速输入时的平稳性。

将速度反馈和加速度反馈联合,适当选取K1、K2就可使阻尼系数增大,而压低谐振峰,加入速度,加速度反馈校正后,设系统的开环增益、谐振频率、阻尼比

分别为 、

、 、

、 时,则

时,则

根据希望的 、

、 求得K1、K2,再进一步求出Kfa、Kfv,求出

求得K1、K2,再进一步求出Kfa、Kfv,求出 可判定Ka的值,通常

可判定Ka的值,通常 、

、 有一定限度。要求增大后的ωc′以 20dB/dec穿过零分贝线。图34.2-13是加入速度及加速度反馈后的系统开环波德图。液压系统总是二阶系统,二阶以上系统用加速度反馈有利于平稳调速,故常用这种校正。

有一定限度。要求增大后的ωc′以 20dB/dec穿过零分贝线。图34.2-13是加入速度及加速度反馈后的系统开环波德图。液压系统总是二阶系统,二阶以上系统用加速度反馈有利于平稳调速,故常用这种校正。

图34.2-13 加入速度及加速度反馈的系统开环波德图

(3)机液控制系统

机液控制系统没有任何电子元件,具有结构简单,工作可靠,易维护的优点,广泛应用于飞机助力操纵系统、汽车拖拉机液压转向以及机床的液压仿形刀架。同样也存在明显的缺点:没有电子元件就没有方便调整增益和增加校正环节的器件,凡是机构均有间隙,这些都将影响系统的快速性和精度。

A.机液控制系统的分析与组成

机液控制系统广泛应用在精度和响应要求一般的场合。图34.2-14和图34.2-15所示的是两种机液位置伺服系统。这两种典型装置都是由四通滑阀作液压放大元件,用液压缸作执行元件推动负载。通过输入位移使阀芯开启,油液进入液压缸,活塞运动又反馈回来与输入位移相减,并使阀芯关闭。

图34.2-14 外反馈机液控制系统原理图

图34.2-14的反馈称为外反馈。通过杠杆综合输入和反馈,当杠杆位移量较小时,阀芯开口量可由图中连杆运动的三角关系求出

图34.2-15中的系统是由活塞运动直接使阀开口量减小而形成反馈,故称内反馈。阀芯偏离中间位置的距离(滑阀开口量)xv与输入xi及输出y的关系为

xv=xi-y (34.2-30)

图34.2-15 内反馈机液控制系统原理图

机液控制系统的反馈连接是多种多样的,可以由凸轮、连杆、齿轮等构成,可以是直线或是回转运动,不管何种反馈连接,输入、输出和阀芯的位置的关系均可用下式表示

xv=Kixi-Kfy (34.2-31)

式中 Ki、Kf——表示输入与反馈的放大系数。

一般来说,当反馈机构是非线性,例如使用凸轮反馈机构时,为分析方便起见,式(34.2-31)应采用线性化后的表达式。

以图34.2-14为例进行分析,只考虑惯性负载时的情况。阀控缸传递函数为

由上式及(34.2-29)式画出系统结构方块图,如图34.2-16所示。

图34.2-16 机液控制系统万块图

系统的开环传递函数为

式中 Kv——开环速度放大系数

利用劳斯判据的结论,系统的稳定条件为

B.系统的校正

一般在控制精度不高、频带宽度要求低的场合,不需采用校正装置就可满足要求。事实上,在其它控制参量要求较高的机液控制系统中,往往采用校正装置来提高系统性能,以满足使用性能的要求。如喷气发动机的速度控制系统,采用飞球转速计测量速度,并反馈一个信号来控制流入发动机的燃料流量,并且有一个机液的超前网络补偿发动机过大的滞后,以改善总的响应特性。这就是一种液压机械校正元件。下面介绍常见的机液校正元件。

阻尼器 流量通过节流口就消耗能量,用小液压缸及节流器组成如图34.2-17的机构,图(a)的节流孔开在活塞上称为阻尼器。图(b)中的节流孔是在缸外的油路上,称为外阻尼器。活塞运动过程中,活塞一侧的液体流量通过节流孔流向另一侧。流量通过节流孔产生压力降△p=p1-p2。作用在活塞面积上形成阻碍活塞运动的阻尼力。阻尼力的大小为

F=A△p (34.2-36)

图34.2-17 阻尼器结构原理图

根据层流流动计算公式,△p为

式中 R——节流小孔液阻;

l——节流孔长度;

d——节流孔直径;

v——流经小孔的平均流速;

ρ——液体密度。

式中 B——阻尼器阻尼系数

B=A2R (34.2-40)

阻尼力的大小与活塞运动速度成正比,方向与活塞运动方向相反。

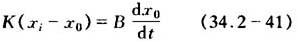

液压滞后校正元件 由液压阻尼器及弹簧组成的校正元件如图34.2-18所示。当输入量xi缓慢变化时,输出量x0仍然与输入量相等,因为有充分时间使油液通过阻尼孔,在活塞两侧保持液压均衡。当xi变化迅速时,阻尼作用使x0变化缓慢,弹簧伸长

图34.2-18 液压滞后校正元件

或压缩以补偿此压力差,输出量滞后于输入量。

在略去活塞的质量时,列出活塞液压平衡方程

式中 B——粘性阻尼系数;K——弹簧刚度。

元件传递函数为

式中 T——时间常数,T=B/K。

可视作惯性环节,即惯性校正元件。

液压超前校正元件 见图34.2-19,当输入量xi变化很小时,由于油液有足够时间经阻尼孔流向另一腔,所以没有输出;当输入量xi变化很大时,有足够阻尼力便有输出。可见输出x0正比于输入速度,反映输入xi的微分,这是一个微分环节。

图34.2-19 液压超前校正元件

阻尼器的阻尼系数为B,略去质量影响,力平衡方程为

传递函数为

式中 T——时间常数,T=B/K。