机械制浆的新发展

出处:按学科分类—工业技术 中国轻工业出版社《制浆造纸手册:第六分册机械法制浆》第149页(7371字)

机械浆强度差,白度低,电耗大,而且抄成的纸容易返黄、发脆,不能长久保存,因此用途受到很大限制,长期以来人们为打破这些局限而进行了广泛的研究。化学变性是朝着改善纸浆强度、提高并稳定白度方面所作的努力;探索新的、更好的解离纤维的方法则是为了降低能耗,提高强度。

在这方面主要的进展有挤压法成浆,爆破法制浆和低频率磨浆。

1.挤压法制浆

现有机械制浆方法的基本原理都是采用反复的压缩和减压以达到分离纤维的目的。在压缩过程中大部分机械能转变成热能,使木素得到塑化,这样木片变得柔软,容易分离出单根纤维,而不致于断裂成短纤维或纤维碎片。然而这一过程的效率是非常低的,有人认为分离纤维所需要的能量只是磨浆总能耗的5~15%,其余的能量除一部分以蒸汽的形式回收利用外,大部分是浪费掉了。因此要大幅度降低电耗,必须改变基本工艺。

有人试图通过提高压缩强度以节约能量,但由于纤维断裂成碎片而失败。试图用滚压纤维以揭开纤维壁的方法,在实验室里效果不错,但在工业生产上付诸实施时却失败了。

1982年Bill Fraiser的研究假定,当木材受到轴向压缩时,由于纤维的弯曲作用而产生某种程度的分离,致使随后的精磨就可以较少的能量生产出纤维长、结合力大的高强度的浆。

早在1960年就有人指出,在磨浆之前挤压木片可提高纸浆强度,但直至1983年法国Clextral公司才在中间工厂规模的实验中表明采用一种称为Bi-VIS的挤压机磨浆,效果良好。

Bi-VIS挤压机由二个以同一方向,同一速度旋转的水平螺旋组成,如图7-3-11所示。两螺旋的叶片相互啮合,用两端敞开的外壳罩住,从一端喂入木片,另一端排出磨好的浆料。螺旋的节距不同,以限定改变挤压强度的连续区。开始节距大使物料向前移动,然后节距缩小,造成挤压作用。下一区称“制动区”(braking zone),这里螺旋方向相反。整根螺旋分成若干制动区。

图7-3-11 C1extral公司的Bi-VIS挤压机

1—底座 2—带有一个输入轴和两个输出轴的减速箱 3—可折卸的外壳 4—由喂料螺旋和挤压螺旋组成的轴装配 5—轴 6—由轴向移动的波纹管组成的加压机构 7—挠性联轴器 8—入口 9—出口

当物料向前推进到制动区时,螺旋逐渐填满,产生很大的挤压、剪切以及混合作用。螺旋叶片上有条缝,可让磨细了的浆料通过,而粗大的纤维束仍留在那里继续受到挤压。这样充分纤维化的高浓度机械浆就从螺旋的另一端挤了出来。螺旋叶片上条缝的大小和数量影响着物料的密度,对浆料的能量吸收也有很大影响。

用这一方法生产出的机械浆外观上很像TMP系统第一段压力盘磨机磨出来的浆料,但纤维分离的更好,纤维束含量比传统TMP少30%。

挤压机是利用挤压和剪切作用使木材纤维化并分裂纤维壁的。这些力可以产生足够的热以塑化木素,从而分离纤维而不产生碎片。然而,温度却大大低于木素的玻璃化点。结果,纤维不在胞间层分离,而是在S1/S2层破裂。

在原型的挤压机进行的试验表明,这一方法能节约磨浆能耗30%,而不损害纸浆性质。用挤压机生产机械浆或许正是人们长期以来所追求的技术上的重大突破。

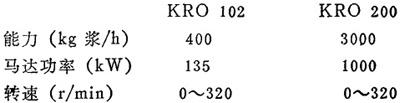

目前Bi-VIS挤压机有两种型号:KRO 102和KRO 200。其主要技术特征如下:

2.爆破法制浆

得率90%以上的化学机械浆(CMP)或化学热磨机械浆(CTMP),综合了机械浆和热磨机械浆得率高,成本低,污染少等优点,而且强度也相当高,是一种用途非常广的浆,其主要缺点是磨浆电耗高,这是由于纤维结晶区得不到充分软化的缘故。

获得高得率纸浆的另一途径是将木片在高压蒸煮后突然减压,进行爆炸解离,称为爆破法制浆。

爆破法制浆的概念是Mason 1920年创立的,他将木片在压力高达7MPa的蒸汽中处理2min后突然减压,然后用盘磨机磨成浆。当时这种浆强度低、颜色暗,只适合于生产纤维板,因此很长一段时间得不到发展。

近来加拿大Kokta等人在爆破法制浆中引入化学预浸渍段,用杨木制得得率90%以上,白度52~58%,强度类似于TMP,但磨浆电耗低得多的适于造纸的浆,受到造纸界的重视,认为它将成为CTMP的强有力的竞争者。现在爆破法制浆正在加拿大魁北克大学制浆造纸研究中心进行深入的研究,并得到加拿大政府和一些公司的资助。

在实验室条件下,将杨木木片用8%Na2SO3(有时另加1%NaOH),在液比3,温度60℃下浸渍24h,然后在190℃下蒸煮4min后立即全压喷放,以后的磨浆和漂白条件和CTMP和近。

试验结果表明,要获得适合于造纸的爆破法纸浆,要在不产生水解和氧化降解而降低纸浆白度和得率的前提下,适当延长蒸汽蒸煮时间,以软化木片。

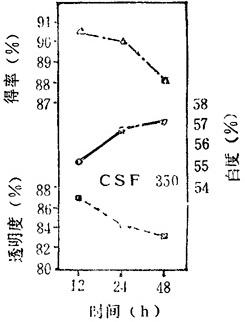

图7-3-12至图7-3-21说明浸渍时间、蒸汽蒸煮时间以及所吸收的化学品数量对成浆的强度、白度和得率的影响,从中可以看出:

图7-3-12 浸渍时间对纸张性质的影响

图7-3-13 浸渍时间对制浆得率和纸张光学性能的影响

图7-3-14 蒸煮温度对纸张强度的影响

图7-3-15 蒸煮温度对制浆得率和纸张光学性能的影响

图7-3-16 蒸煮时间对制浆得率和纸张光学性能的影响

图7-3-17 蒸煮时间对纸张强度的影响

图7-3-18 化学品用量对纸张强度的影响

图7-3-19 化学品用量对制浆得率及纸张光学性能的影响

图7-3-20 磺酸盐含量对纸张强度的影响

图7-3-21 爆破法制浆和CTMP磨浆电耗与裂断长的关系(得率92%)

①随着浸渍时间的延长,纸张强度和白度增加,而在浸渍时间达48h左右得率急剧下降,似乎24h的浸渍时间最好,此时得率达90%,纸张强度也好(见图7-3-12及图7-3-13)。

②随着蒸汽蒸煮温度的提高,纸张的所有强度指标都有所提高,但得率、白度和不透明度下降,得率保持90%时的最佳蒸煮温度为190℃,见图7-3-15。

③随着蒸煮时间的延长,纸张所有的强度指标都有所提高,但得率、白度和不透明度下降。得率保持90%时最佳的蒸汽蒸煮时间为4min,见图7-3-16。

进而可以看出,无论提高蒸煮温度、降低蒸煮时间,或降低蒸煮温度,提高蒸煮时间,只要温度(℃)和时间(min)的乘积为一常数,即可获得最佳的蒸煮条件。然而,要从高的蒸煮压力和时间中获得最大效益,蒸煮的温度以190~200℃为宜。

从图7-3-18至7-3-19可以看出,当蒸煮温度i90℃,时间4min时,随着Na2SO3用量的增加,纸张的所有强度都提高,但Na2SO3用量达到8%以前,纸浆得率保持不变(90%),而8%的Na2SO3加上1%的NaOH则得率下降至88%,而且,为了保持一定的白度,Na2SO3用量不得低于6%。得率88%时的纸张强度可以和得率55%的硫酸盐浆相比。

图7-3-20为爆破法杨木浆的裂断长,耐破度和撕裂度与磺酸盐含量的关系。可以看出,随着浆中磺酸盐含量的增加,成纸强度有较大提高。

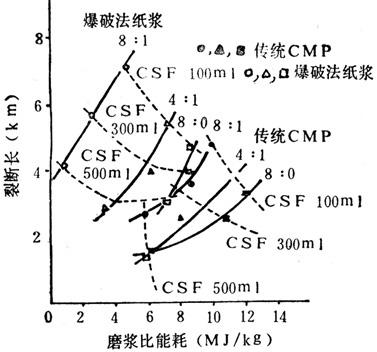

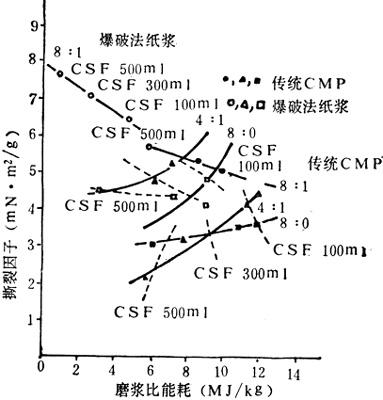

图7-3-21至7-3-24为爆破法杨木浆与CMP/CTMP的磨浆电耗与裂断长、耐破度及撕裂度的关系。

图7-3-22 爆破法制浆与CMP磨浆电耗与裂断长的关系(爆破法浆得率92%CMP得率89.5%)

图7-3-23 爆破法制浆与CTMP磨浆电耗与撕裂指数的关系(得率92%)

图7-3-24 爆破法制浆与CMP磨浆电耗与撕裂指数的关系(爆破法浆得率92%CMP得率89.5%)

从图中可以总结如下:

①蒸汽爆破法杨木浆的强度比CMP及CTMP大。

②在相同游离度下,爆破法纸浆的比能耗比CMP及CTMP低得多。

③加入NaOH可改善纸张强度、降低磨浆电耗。

④用8%Na2SO3+1%NaOH蒸煮爆破法纸浆所折成的纸强度最好,磨浆能耗最低。

最近瑞典人对爆破法制浆工艺加以改进,获得专利。他们用碳酸钠溶液预浸渍木片,然后进入反应器,通入SO2气体,使之转换成Na2SO3,释放出的CO2仍然留在溶液中。用高压蒸汽(MPa)加热木片,由于CO2的形成,木片内部呈现压力,然后将浆料喷放到压力为0.5MPa的旋风分离器中。蒸汽和CO2的突然膨胀,而将木片撕裂成粗纤维。释放出的蒸汽在再沸器中冷凝成压力为0.4MPa的新蒸汽。污冷凝液经蒸馏回收甲醇,可用以改善木片的浸渍效果。

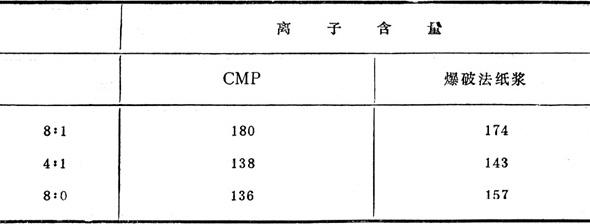

表7-3-2 Na2CO3+SO2的爆破法制浆的试验条件

表7-3-2为试验的条件,由于条件的限制,试验是用Na2SO3直接浸溃的。

图7-3-25和图7-3-26为云杉爆破法纸浆的性能。

图7-3-25 磨浆强度与游离度的关系

图7-3-26 纸张紧度与撕裂度的关系

表7-3-3为云杉爆破法纸浆的强度。作为对比表中也列出了CTMP在不同Na2SO3用量时的强度。

表7-3-3 云杉爆破法纸浆的强度

从图7-3-25、7-3-26和表7-3-3可以看出,用Na2CO3+SO2的爆破法可以制得比传统CTMP性能更好的云杉纸浆,而且在相等的质量水平下,磨浆能耗可降低25%左右。

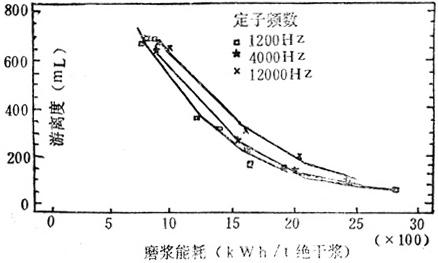

3.低频率磨浆

用盘磨机磨浆时,木片在径向通过两磨盘时,是暴露在频率迅速增加的强大的压力脉冲之中。磨盘的磨齿和沟槽的数量由中心向外逐渐增多,结果木材受到的压力脉冲从中心部位的几百Hz增加到圆周处可高达15000~25000Hz,由于输入的能量很大使得大部分随木片带入的水或稀释用的水被蒸发,产生大量的蒸汽。例如,干度33%的木片预热至100℃后喂入比能耗1000kW·h/t浆,绝对压力为0.35MPa的盘磨机,则每吨浆将释放出690m3的蒸汽。假定所有这些蒸汽都从盘磨机圆周排出,则能力200t/d,直径1000mm的传统盘磨机,当蒸汽离开盘磨机时最高速度可达150~200m/s。然而,盘磨机中心部位有些蒸汽的流动方向和纤维方向相反,回流的蒸汽对纤维产生的阻力可能超过纤维的离心力,这样纤维和蒸汽可能以不同的速度通过盘磨机。

Lucander在盘磨机上的试验数据和Salmen从木材的扭力试验推导出的理论数据表明,降低磨浆频率将大大降低磨浆能耗,然而要在实际生产中实现这一点必须按比例地延长浆料在盘磨机中的停留时间,或磨浆振幅,以补偿所损失的冲击次数。

木片在盘磨机内停留的时间可通过采用圆柱型或锥型结构以延长轴向磨浆区,而不是径向磨浆区来增加。然而仅仅这一措施还不足以大幅度延长停留时间,一种可能的办法是将磨浆所产生的蒸汽就地排出,例如,让磨浆机内的蒸汽以垂直于纤维流动的方向排出,就能大大延长纤维在盘磨机内的停留时间,为此芬兰Johan和Gullichoen设计了一种锥型磨浆机,如图7-3-27所示。

图7-3-27 低频磨浆机示意图

1—汽穴 2—纤维分离 3—蒸汽出口 4—纤维出口

在转子沟槽的底部钻上许多孔,使蒸汽沿着转子的长度方向从磨浆区径向地向内流动,由于磨浆区内巨大的离心力的作用,使蒸汽很容易地和纤维分离,并通过转子上的孔进入汽室a,部分纤维随高速蒸汽进入纤维分离室b,在那里由于蒸汽速度已大大降低,加上重力的作用,使纤维和蒸汽进一步分离,不含纤维的蒸汽从排汽口c排出,而浆料则从浆料出口d排出。

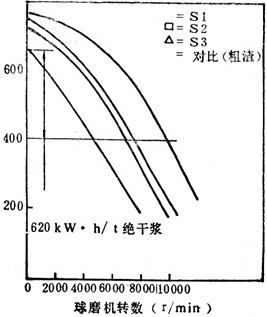

一台排浆直径1000mm,进浆直径400mm,转子长度850mm的这种锥型磨浆机,有效磨浆容积为38L,比传统盘磨机大6倍,这意味着即使不分离出蒸汽,浆料在磨浆区内的停留时间已经延长了6倍。如果加上蒸汽的就地分离,则浆料在磨浆机内可能的停留时间见图7-3-28所示能大大延长。

图7-3-28 浆料在低频磨浆机内可能的停留时间

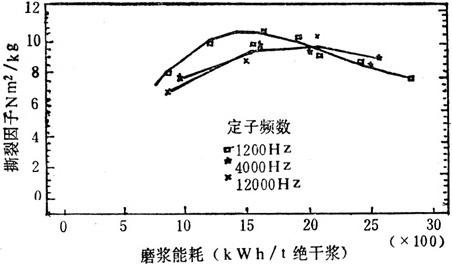

在能力为6t/d的试验机上的试验结果表明,低频磨浆机磨出的浆长纤维组分比传统磨石磨木浆或热磨机械浆高得多,见图7-3-29。而且当游离度从650mL降低50mL(打浆度从17°SR提高到90°SR)时,纤维组分没有多大变化,磨浆能耗主要用于帚化纤维使之柔软,而很少切断纤维。从图7-3-31中可以看出,最初的500~700kW·h/t浆的磨浆能耗,主要用于帚化纤维,游离度变化不大而纤维束含量则迅速下降,可以很容易地生产出纤维束含量低于1%的浆。从图7-3-34及7-3-35可以看出,在适当的磨浆能耗下,浆料即可达到较高的强度,特别是撕裂度很高,这些都和低频磨浆机磨出的浆长纤维组分高有关。从图中还可以证明,磨浆频率高对纸浆质量和能耗效率都有不利影响。

图7-3-29 低频磨浆机磨出的浆游离度与纤维组分的关系

曲线1 为留在Bauer-Mcnett筛分仪30目筛板上的组分。

曲线2 为通过30目而留在200目筛板的组分。

曲线3 为通过200目筛板的组分。

图7-3-30 低频磨浆机游离度与纤维束含量的关系

图7-3-31 低频磨浆机能耗与纤维束含量的关系

图7-3-32 低频磨浆机游离度与能耗的关系

图7-3-33 低频磨浆机能耗与光散射系数的关系

图7-3-34 低频磨浆机撕裂度与能耗的关系

图7-3-35 低频磨浆机抗张力与能耗的关系

表7-3-4对比了以同一游离度(100~120mL,CSF)的原浆,经筛分,然后重新混合成具有同样纤维组分的磨石磨木浆、压力磨木浆、热磨机械浆和低频磨浆机磨出的浆的性质。可以看出低频磨浆机磨出的浆较柔软,在同样纤维组分下,其成纸的紧度、撕裂度和抗张力要比其它几种浆好得多,只是光散射系数稍低。

表7-3-4 低频磨浆机磨出的浆和同样纤维组分的SW、PGW以及TMP的比较