煤粉的制造与供应

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册:第十二分册供水与供汽》第118页(7433字)

1.概述

供煤粉炉应用的煤粉颗粒,一般在0~300~500~1000μm范围内,其中20~50μm的为最多。新鲜煤粉密度为0.45~0.5t/m3,贮存时间久后,由于压紧及结块,密度随之增加到0.8~0.9t/m3,煤粉过粗,机械损失增大,煤粉过细,则电耗增大;所以,最经济的煤粉细度,应是燃烧损失与制粉过程的电耗之和为最小时的细度。为了比较,常把制粉电耗折算成热耗,并用比热耗占锅炉输入热量的百分比来表示,叫做制粉电耗热损失(qZF),燃烧热损失用灰渣未完全燃烧热损失(q4)占锅炉输入热量的百分比来表示。qzF+q4最小时,对应的煤粉细度就是经济细度,可通过试验,求出qzF+q4曲线来决定经济细度(图14—2-13、图14—2-14)所示。

图14-2—13 煤粉经济细度的决定

qzF—制粉电耗热损失 q4—灰渣未完全燃烧损失

图14-2-14 煤粉经济细度的选择

1—无烟煤、贫煤、烟煤(筒式球磨机、中速磨煤机) 2—贫煤、烟煤、(中速磨煤机) 3—烟煤、(竖井磨煤机);褐煤(筒式球磨机、中速磨煤机) 4—褐煤(中速磨煤机) 5—褐煤(竖井磨煤机

对于烟煤,经济细度Pqo,也可按下式进行估算:

式中:V燃——燃料的可燃质挥发分,%。

2.磨煤机

常用的磨煤机型式有以下几种:

(1)钢球鼓型磨煤机;(2)竖井磨煤机;(3)风扇磨煤机;(4)中速磨煤机等。

(1)钢球鼓型磨煤机:这种磨煤机的特点是可以磨制任意可磨性系数的燃煤,磨出的煤粉能达到要求的细度。由于这一优点,所以这种磨煤机多为发电厂所采用,主要的缺点是体积比较大,需要用很大功率的电动机来带动。

沈阳重型机器厂生产的钢球磨煤机的规格见表14—2—57。

表14-2—57

①临界转速比是筒体转速与临界转速的比值,临界转速ntj=42.3/JD(D系滚筒直径)。

②铭牌出力≥12t/h的磨均采用隔音,固定罩结构。

③当煤水分大于9时,进口管上堵管是钢球磨一个很大的不足之处。应引起足够注意。

钢球磨用钢球规格见表14—2—58。

表14-2-58

(2)竖井式磨煤机:由于竖井式磨煤机的转数比较高(900~1000r/min),因此在磨制比较硬的燃煤时,转子磨损较大;又因其磨制的煤粉比较粗,要求使用挥发分较高,易于燃烧的煤;所以,竖井式磨煤机只适用于磨制褐煤及挥发分大于30%,可磨性系数大于1.2的烟煤,以及磨制油页岩等。

竖井式磨煤的规格及系列表见表14—2—59。

表14-2-59

进入磨煤机介质温度一般为300~350℃,最高不超过400℃。

竖井磨煤机的自抽风:轴向进风所产生的压头,可以用来抽出炉膛的烟气及克服燃烧器的阻力。

根据经验,竖井高度应不小于下式计算所得数值,且不小于4m。

式中:h——竖井高度,m;

a——竖井的深度,m;

a=转子的长度(m)+锤子外缘和机壳间隙(一般等于0.03m);

b——竖井的宽度,m;

竖井截面最好与磨煤机相同,此时转子负荷最均匀。

竖井中煤粉细度的调节,是依靠改变空气速度来达到,表14—2—60示出空气速度和煤粉细度的关系。

表14-2-60

干燥燃料的热空气温度,根据燃料的最初及最终水分在200~400℃范围内变动。

竖井磨煤机的优点主要在于:

①可以与锅炉直接配合,不需要很多附属设备;

②系统简单,金属消耗量少、成本低,耗电量也小。

竖井磨煤机的电能消耗量见表14—2—61。

表14-2—61

(3)风扇磨煤机:适用于磨制高水分的褐煤,页岩和泥煤。它具有结构简单、轻便、且兼备干燥,磨煤和输送煤粉三项功能,因此,简化了制粉系统,能很好地与各种形式的燃烧设备相配合,单台出力高,煤粉组成均匀。由于其采用的转速高(1500r/min),故在磨煤的同时,产生较大的、能克服全部煤粉管道阻力的压头,吸烟炉内高温烟气(900~1000℃)与空气混合作为干燥剂。这个特点,在磨制高水分褐煤的条件下,为了褐煤的干燥,必须引入大量干燥剂介质时,具有特殊意义。因此,在褐煤蕴藏量大的国家,已经广泛的采用。

由于其金属消耗量少、价格便宜、占地面积省、用电率小、且适应锅炉负荷变动的性能,比竖井式磨煤机更为理想。联邦德国K·S·G公司出品的立式旋风炉,常配以磨煤风机、效果良好、它的缺点是,只适宜于磨挥发分高、可磨度较大的燃料。国内在一些中、小型炉上已广为采用。

在磨煤机额定出力为8~12t/h,其单位耗电量约为5~14kW·h/t煤。其特性曲线如图14-2-15所示。用于磨煤和气力输送上的单位耗电量与出力的关系,如图14-2—16所示。由图看出这个耗电量是按磨煤机的原煤出力确定的,并随出力的增加单位电耗呈有规律的下降。图14—2-17示出磨煤机负荷一定时,煤粉研磨细度和输送空气量的关系。

图14-2-15 在冷态排风时磨煤机的特性(按t=90℃列出)

1—通风压头 2—消耗功率 3—通风效率

图14-2-16 用于磨煤和气力输送的单位耗电量与磨煤机出力的关系(在t=90℃时)

图14—2-17 煤粉研磨细度与空气输送量的关系

磨煤机负荷一定、煤量6t/h、分离器后混合物温度为140℃,分离器闸门斜度为A~20℃、B~180℃。

风扇磨煤机产品及技术规格如表14—2—62所示。

表14-2—62

注:(1)出力按Wy=50%、哈氏k/km=105褐煤计算。

(2)煤粉细度Rqo=30~55%、磨煤机出口温度为120℃。

(3)各型磨煤机的圆周速度均为82m/s左右。

(4)磨煤机的磨耗率约为80~22g/t煤左右。

(4)磨煤机的选择:我国磨煤机的选择:可以参考表14—2—63。

表14-2—63

注:①当煤中含硫 ,应用钢球磨煤机。

,应用钢球磨煤机。

②当含有AF≥30%,不采用中速磨煤机的情况下,可采用钢球或高速锤击磨煤机。

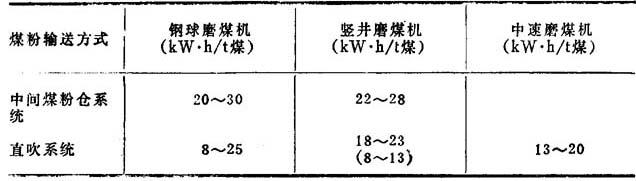

几种磨煤机的电耗比较如表14—2—64所示。

表14-2-64

3.煤粉的干燥

煤粉干燥的目的,在于减少粘在磨煤机上的潮湿煤粉,降低磨煤机出力,提高用电单耗,避免煤粉在输送过程中,因水蒸汽冷凝而粘附于管壁上造成堵塞,保证煤粉供应正常。

(1)烟气干燥器:图14—2—18是一转动的大圆筒,煤粉在其中与热烟气接触而干燥。对于含水分达60%的褐煤,烟温为700~1000℃;对水分为10~15%的烟煤,初温可为400~500℃。被烟气带走的细烟屑,可用专门分离器来收集。

图14-2-18 烟气干燥器图

(2)蒸汽干燥器:这是一个转动的圆筒,当其直径为3.6m时,其长度可达6m,圆筒两端有管板,上面装有许多Φ100~102mm的管子,煤在管子中间运动,蒸汽由空心轴进入管子外部空间,由于热交换而使燃料干燥,冷凝水由后颈引出。该器适用于褐煤、烟煤。使用的蒸汽压力196~294kPa(2~3kgf/cm2),蒸发1kg水分所需的蒸汽热量约为1046.7~3349.4kJ(250~800kcal)。

(3)干燥管;在干燥管中,煤粉处于悬浮状态,被高温气体强烈干燥、按气流运动方向不同,可分为上行和下行干燥管两种,图14—2—19是上行干燥管系统,在干燥管中,燃料随气流运动,同时,它又绕自身重心旋转,干燥速度较前二者快,但大、小块干燥程度不同,故煤块最大尺寸不应超过12mm。干燥管上端装设分离器,将大块筛出来再碎,干燥剂被吸风机排入炉内。在干燥管下部、还装有杂物分离器,以分离黄铁矿及其他金属物。干燥管进口处的烟气速度,必须保持将其最大块吹起来。干燥管长约8~10m。

图14—2—19 上行干燥管系统图

1—原烟进口 2—干燥管 3—粗粉分离器 4—旋风分离器 5—干燥器通风器 6—碎煤机 7—黄铁矿袋 8—气体进口 9—喷射质点用锥体 10—调节干燥的器具 11—拍板式活门

当水分不太大时,利用下行干燥管已足够(图14—2—20),其高度不应小于2m,干燥管的直径可根据干燥剂速度为20~10m/s来选择。

图14—2—20 下行干燥管

1—磨煤机 2—轴承 3—槽形管接头 4—外壳 5—锥体 6—锥形盘 7—锥体5的支承柱 8—原煤管——回煤管 10—锥形罩 11—皮带运煤机 12—干燥剂入口管 13—热空气

4.煤粉分离设备

它可分为粗、细粉分离器两种:

(1)粗粉分离器、磨碎后的产物、—般藉气流从磨煤机中流出,随气流速度不同,所携出的煤粉颗粒大小也不同,如空气速度为5m/s时,气流可以携出直径达1mm的颗粒,空气速度为18~20m/s,能吹起5mm的煤粒。为避免粗粉残留在已制好的、极细的煤粉中,在磨煤机后装粗粉分离器、将大颗粒析出来,返回磨煤机中去;已制成的煤粉、由气流携带离开分离器、或直接进入炉膛,或再送入旋风分离器,使煤粉和空气分离贮于煤仓。

利用粗粉分离器,可以调节所得煤粉细度,并且可以达到提高经过磨煤机的空气量而不恶化煤质的目的,是煤粉制备系统不可缺少的部份。对离心式粗粉分离器的工作起重要作用的是其容积强度。煤粉的细度和容积强度的关系是:

对重力式粗粉分离器的工作起重要作用的是其气流速度与竖井的高度。

(2)旋风分离器:是清除气流中煤粉的设备,其结构为一圆柱体,下部有一个倾斜角不小于60°的圆锥体。气流的进口流速一般为18~20m/s,按外圆筒截面计算的气流速度为3~3.5m/s,效率最高可达90~95%。

5.煤粉的爆炸及防止

煤粉的爆炸是一个强烈的燃烧过程、它在去~ s内即可完成。与煤粉燃烧的同时,局部压力迅速升高,并随火焰以极高的速度(可达3000m/s)向四周传播,如反应是一绝热过程,且进行得很完善时,则系统压力可升高到784~980kPa(8~10个大气压);实际上由于其他条件影响,燃烧不完全,故在系统中可能达到压力不超过215.6~245kPa(2.2~2.5个大气压)。实践证明,引起煤粉爆炸的主要原因及其防爆措施如下述:

s内即可完成。与煤粉燃烧的同时,局部压力迅速升高,并随火焰以极高的速度(可达3000m/s)向四周传播,如反应是一绝热过程,且进行得很完善时,则系统压力可升高到784~980kPa(8~10个大气压);实际上由于其他条件影响,燃烧不完全,故在系统中可能达到压力不超过215.6~245kPa(2.2~2.5个大气压)。实践证明,引起煤粉爆炸的主要原因及其防爆措施如下述:

(1)含挥发分多的煤(V>20%)、易于自燃,而挥发分小的(V<10%),如无烟煤或半无烟煤就几乎没有爆炸性。

(2)煤粉越细,越易自然,爆炸性也越大,如图14—2—21示出当磨烟煤时,煤粉颗粉大于0.1mm时,几乎不会爆炸;但这必须服从于燃烧经济性。

图14-2-21 颗粒大小与爆炸时产生的最大压力的关系(μ=1.83kg/m2)

注:1kgf/cm2=9.80665×104Pa

(3)空气中煤粉浓度是影响爆炸危险的重要因素。由图14—2—22可知对于所有燃料都存在一定的爆炸性区域,只是数值不同(见表14-2—65)。

图14-2-22 煤粉爆炸时的最大压力与浓度关系

注:1kgf/cm2=9.80665×104Pa

表14—2-65

(4)系统中有燃烧的火源、火源是由于煤粉沉积长时间和热气流接触而逐渐氧化、所造成的自燃现象。而煤粉沉积,是因管道的水平积粉,鼓包积粉或不作通道的管接头所形成。故煤粉管道不许有水平部分、管壁不得有硬伤(凸出或凹入),以及不用的支管、接头等。从一次风箱到炉膛,或在直接吹入式系统中,从磨煤机到炉膛这段管子有水平部份,但在额定负荷时,其中的气流速度应不小于25m/s。在直吹入式系统中,当锅炉负荷低时,也不应小于18m/s,以防止煤粉沉积。煤粉管道必须敷以保温层,使煤粉不致因结露而粘在管壁上,

试验证明,煤粉长时间和气流接触,最初发生缓慢的气化,然后过渡到燃烧。气流温度对过程进行的强烈程度有很大影响。温度升高时,煤粉着火时间缩短。由图14—2—23可知:当温度为325℃时,只经过4min就开始着火,而当温度为231℃时,煤粉不会着火,此时气流速度为12.1m/s,煤粉颗粒大小为30μm,故防爆首要措施是气流温度不超过一定范围。

图14—2-23 煤粉的着火特性

(5)试验证明:当煤粉系统中氧气含量低于一定数值时,也不会爆炸,对于泥煤和油页岩,其最低值为16%,褐煤为18%,烟煤为19%,故可借惰性气体(二氧化碳、水蒸气)使氧气含量降低,以防止爆炸。在高温干燥中.因有大量水分蒸发、爆炸危险性反而减少。如用350~400℃热空气干燥泥煤时,就不可能发生爆炸。但如果煤粉管中有积粉,则高温空气可能引起自然。同样理由,抽烟气可以减少爆炸危险。在开式干燥系统中,磨煤设备中氧气浓度较高,因此爆炸危险很大。

(6)运行实践表明:潮湿的煤粉、爆炸性减小,褐煤和烟煤煤粉水分稍大于吸附水分时没有爆炸危险。泥煤水分大于25%时,没有爆炸危险性,因此,煤粉水分不可过低。

(7)在负压运行下的制粉系统,除无烟煤外,其他均应装设防爆门、防爆门直径应不大于1m,所有防爆门总面积应为:

F=0.4V(m2)

式中:V——煤粉系统的容积(不计算煤粉仓)。

此外,还要求厂房应由防火或很难着火的材料建成;内外墙壁刷白,煤粉间和锅炉间外墙上应装有足够的玻璃窗,其面积不小于墙面积的25~30%。